Wire Saws

Industrial Wire Saws for Hard & Brittle Materials

What Are Industrial Wire Saws?

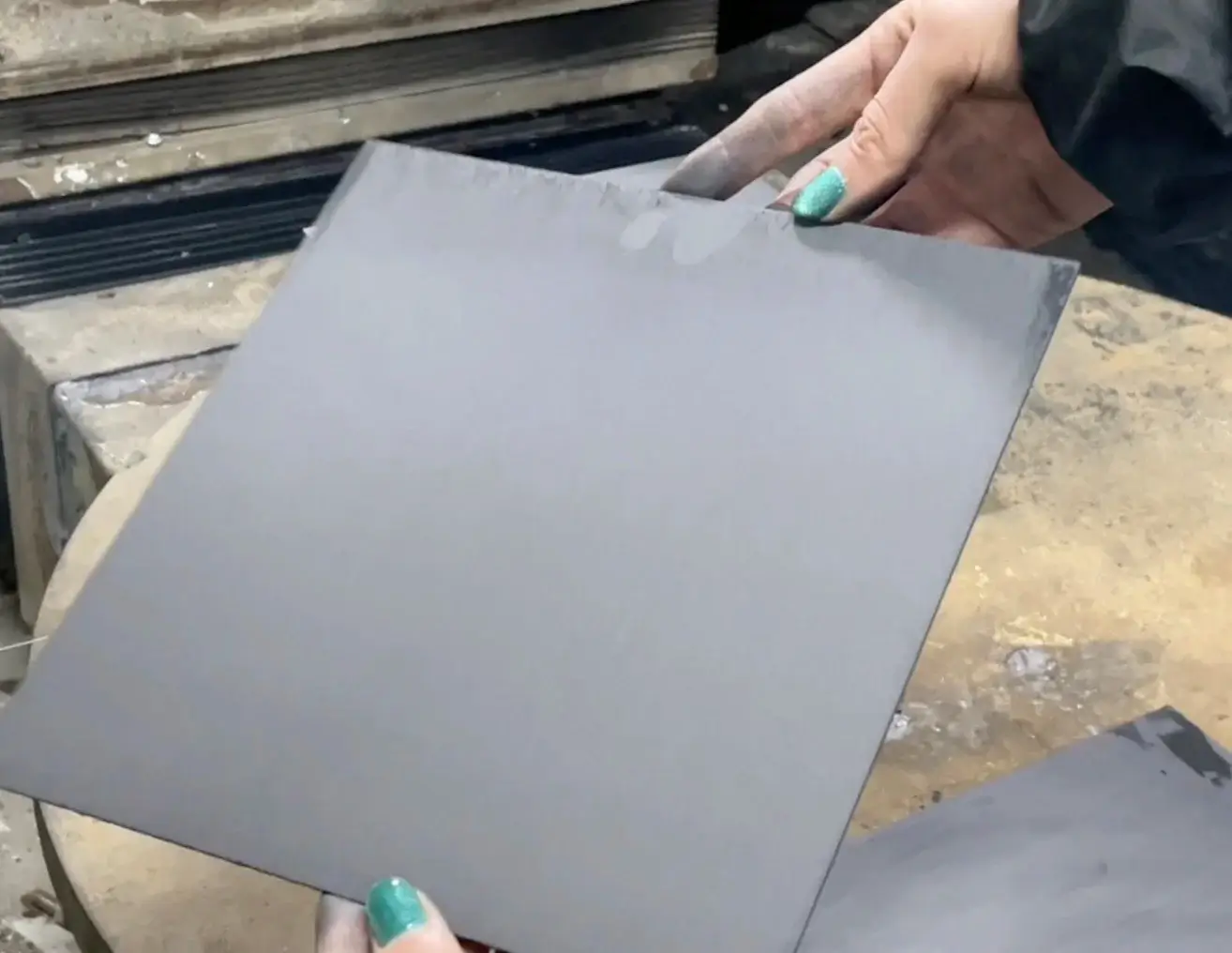

Wire saws are advanced cutting systems that use an ultra-thin, diamond-coated wire to slice hard and brittle materials with minimal kerf loss.

Two main types exist:

Reciprocating wire saws, which move the wire back and forth.

Endless (loop) wire saws, which run the wire continuously in one direction.

Endless diamond wire systems eliminate the need for reversing motion, allowing higher wire speed, longer tool life, and smoother cutting performance.

Industrial wire saws are now widely used in semiconductor, optics, ceramics, and composite processing.

Technical Principle of Endless Wire Cutting

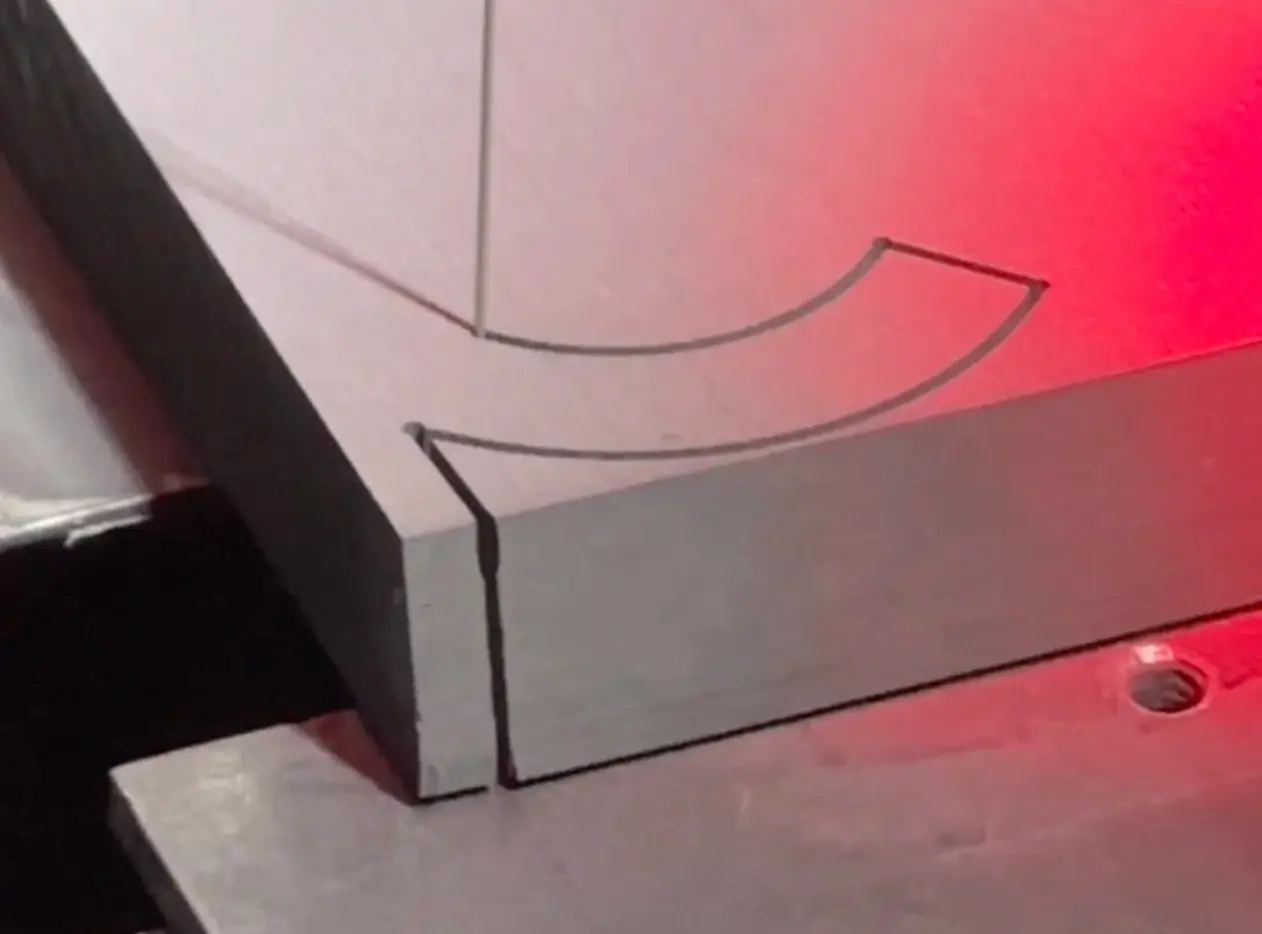

A continuous loop wire, approximately 10 m in length, runs at linear speeds up to 80 m/s.

The machine maintains constant tension between 150 N – 250 N using a servo-controlled tensioning system.

Key features include:

Stable tension ensures uniform cutting pressure.

High wire speed minimizes vibration and surface marks.

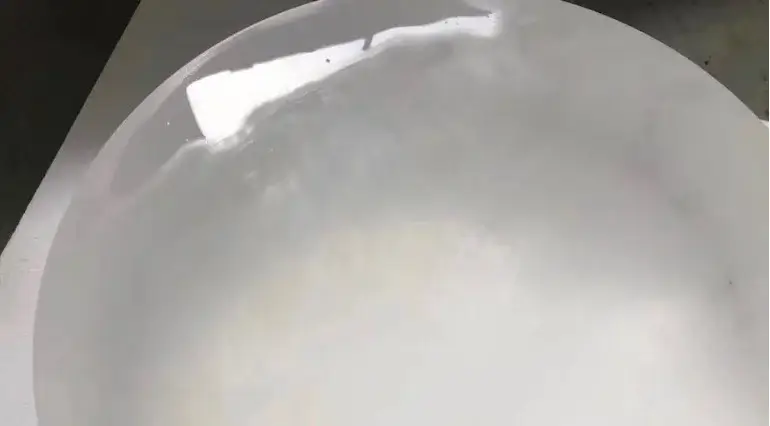

Non-thermal cutting process prevents micro-cracks or delamination.

Coolant circulation (water- or oil-based) removes debris and reduces frictional heat.

This combination of high-speed rotation and constant tension enables precision slicing with kerf widths as small as 0.35 mm.

Materials and Applications

Industrial wire saws are optimized for cold cutting of high-value materials:

| Material | Application Example | Wire Diameter |

|---|---|---|

| Silicon | Ingot Cropping and squaring | 0.42 mm |

| Sapphire | Optical substrates, LEDs | 0.45-0.55 mm |

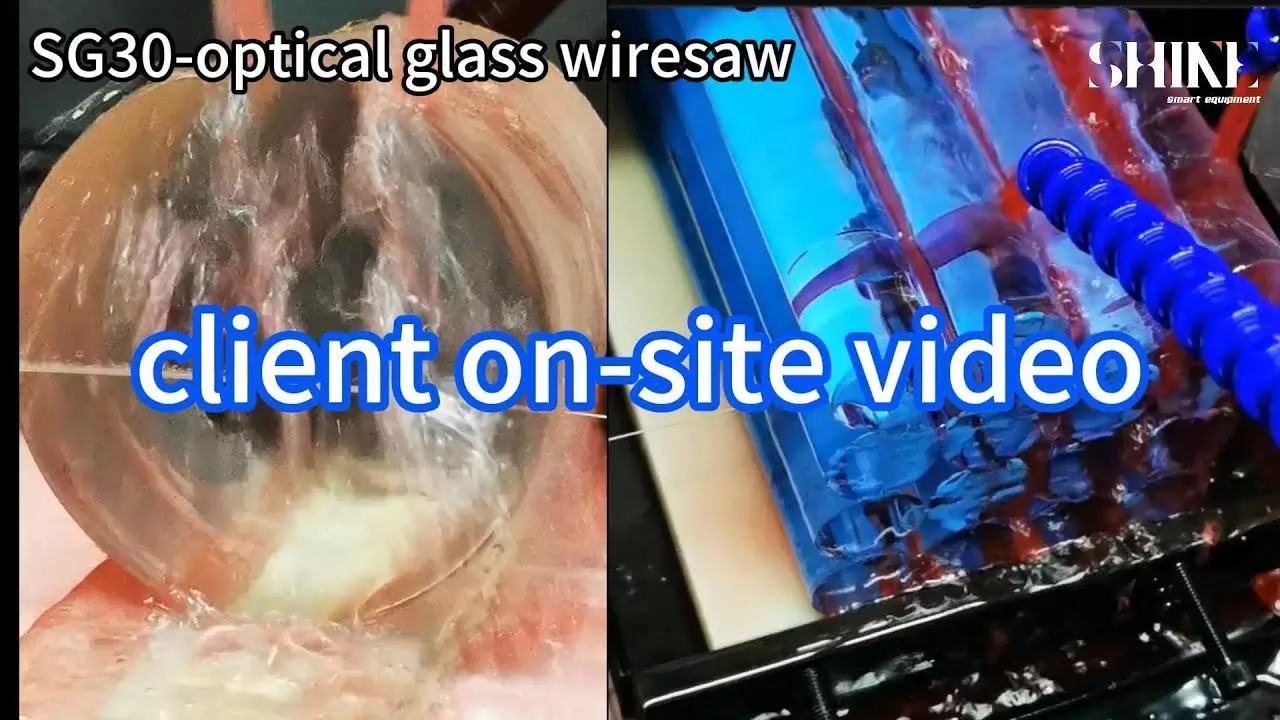

| Optical Glass | Lens blanks, coated filters | 0.5 – 0.6 mm |

| Graphite | EDM electrodes, crucibles | 0.65 – 0.8 mm |

| Ceramics (Al₂O₃, ZrO₂) | Precision components | 0.45-0.6 mm |

| Carbon Composites / CFRP | Aerospace, energy parts | 0.65 – 0.8 mm |

Each material benefits from the loop wire’s stable motion, which prevents chipping and surface stress.

Wire Saw Machine Models and Specifications

Benchtop Small Diamond Wire Saw

- Max Workpiece Length (mm): no limit

- Max Workpiece Height (mm): 75

Electroplated Diamond Wire Loop

- Wire Diameter (mm): 0.3 – 3.5

- Wire Length (mm): 700 – 10000

THIN WIRE SAW

- Wire Diameter (mm): 0.65

- Wire Length (mm): 700 – 10000

Loop type Diamond Wire- 0.3 mm

- Wire Diameter (mm): 0.3

- Wire Length (mm): 700 – 10000

Looped Diamond Wire Saw

- Wire Diameter (mm): 0.3

- Wire Length (mm): 700 – 10000

DIamond Multi Wire Saw for Silicon Wafer

- Max Workpiece Length (mm): 490

- Max Workpiece Width (mm): 300

- Max Workpiece Height (mm): 300

Segment Coated Cutting Wire Saw

- Wire Diameter (mm): 0.65-3.5 mm

- Wire Length (m): 1-10

CNC Glass Cutting Wire Saw

- Max Workpiece Length (mm):200

- Max Workpiece Width (mm):200

- Max Workpiece Height (mm):200

Wire Slicer, Diamond Wire Saw

- Max Workpiece Length (mm): 400

- Max Workpiece Width (mm): 400

- Max Workpiece Height (mm):350

CNC contour cutting machine

- Max Workpiece Length (mm):200

- Max Workpiece Width (mm):200

- Max Workpiece Height (mm):250

Tabletop CNC Diamond Wire Saw

- Max Workpiece Length (mm): 150

- Max Workpiece width (mm): 150

- Max Workpiece Height (mm): 150

Prism Cutting Wire Saw

- Max Workpiece Length (mm):400

- Max Workpiece Width (mm):400

- Max Workpiece Height (mm):375

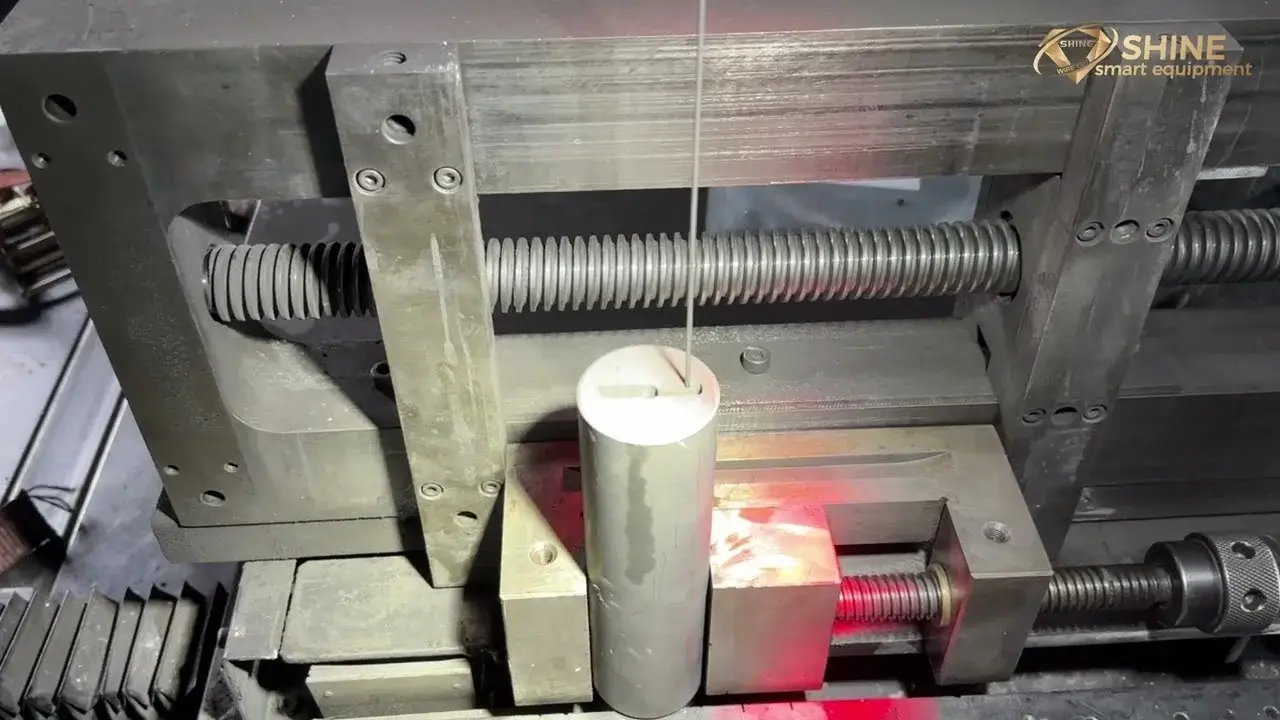

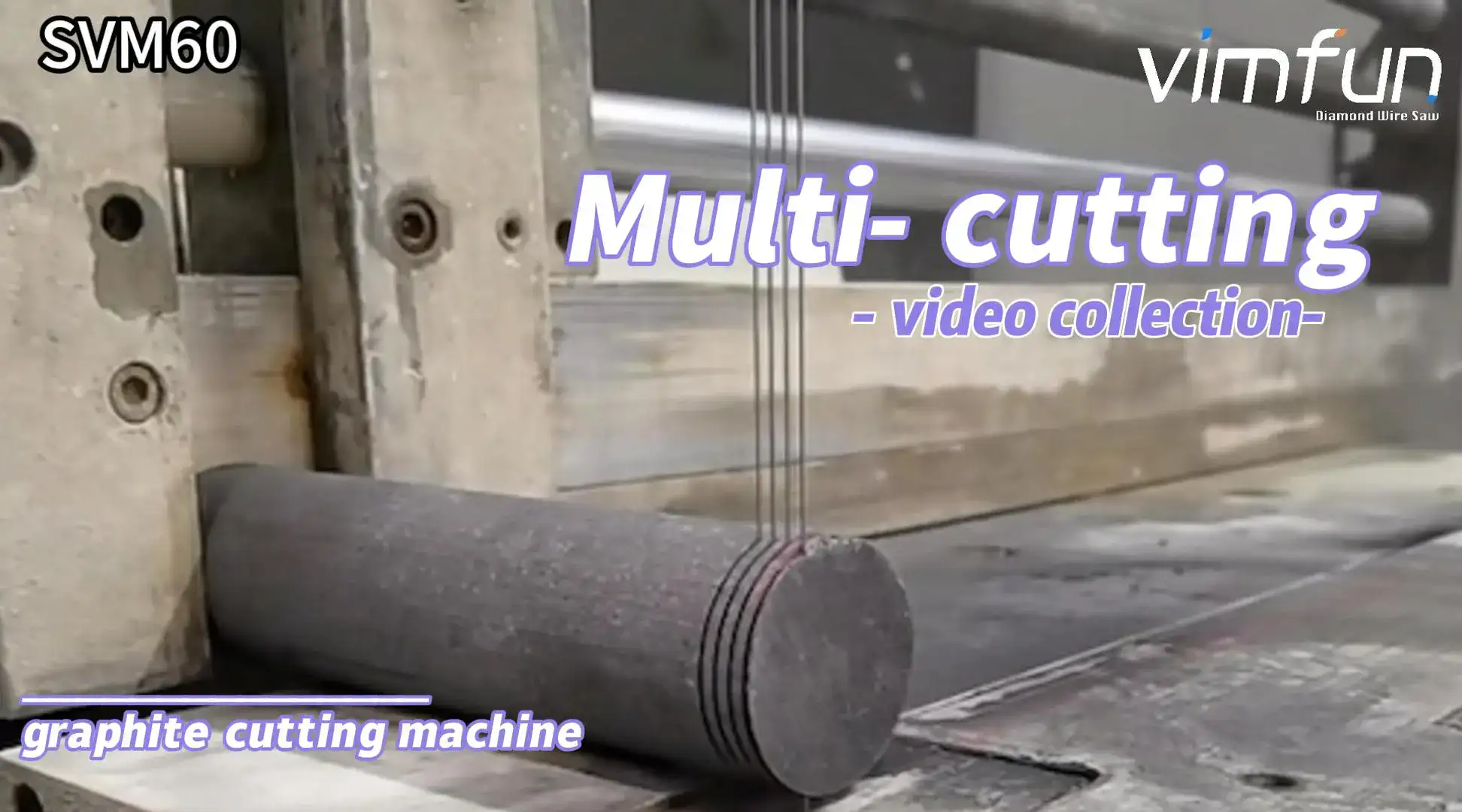

Wire Saw Cutting Demonstration Videos

Playlist

0:16

0:16

0:16

FAQs — Industrial Wire Saws

Q1. What’s the difference between a wire saw and a diamond wire saw?

A “wire saw” is the general term. A “diamond wire saw” specifies that the wire surface is coated with diamond abrasives for cutting hard materials.

Q2. How long does the wire last?

Typically 30–100 hours depending on material hardness, coolant type, and feed pressure. Graphite and silicon cutting offer the longest lifespan.

Q3. What materials can be cut with endless wire saws?

Any brittle, hard, or delicate material such as silicon, sapphire, ceramics, graphite, or carbon composites. Typically anything softer than diamond can be cut with endless wire saws.

Q4. Do these machines require coolant?

It depends on machine models, there are try cut machine and wet cut machine. For wet cut machine Coolant is essential for removing debris and maintaining wire temperature below 40 °C.

Q5. How do I choose the right model?

For R&D or lab-scale slicing, choose SG20. For advanced shape cutting, select SGRT20. For industrial batch slicing, SVM60-60 provides the highest throughput.

Q6. Why do I choose wire saw instead of other machines?

Wire saws generate minimal kerf loss, giving higher yield when cutting hard and brittle materials.It also produces cleaner surfaces with lower stress and fewer micro-cracks compared with blade or EDM methods.