Precisión corte de alambre Implica movimiento de alta velocidad, interacción abrasiva y carga mecánica continua.

La seguridad al usar la sierra de alambre es esencial para prevenir la contaminación, mantener la estabilidad del corte y proteger tanto a los operadores como al equipo.

Esta guía describe prácticas de seguridad de grado de ingeniería para el diseño de gabinetes, la gestión del refrigerante, el control del flujo de aire y la operación diaria, especialmente al procesar compuestos de zafiro, carburo de silicio, cerámica, cuarzo y fibra de carbono. Para obtener más información sobre cómo se comportan los diferentes materiales durante el corte, consulte nuestra guía de materiales de corte

Requisitos de seguridad para el corte de alambre de precisión

Lograr un funcionamiento limpio, estable y seguro depende de tres pilares de ingeniería:

- Recinto de seguridad y protección mecánica

- Limpieza ambiental y control del flujo de aire

- Selección de refrigerante, filtración y manejo de residuos

Estos principios se aplican a todas las industrias. sierras de alambre, donde las ruedas giratorias, los residuos abrasivos y las cargas térmicas deben controlarse adecuadamente. Para explorar dónde se aplica el corte de alambre de precisión en las industrias, visite nuestro aplicaciones de corte de alambre.

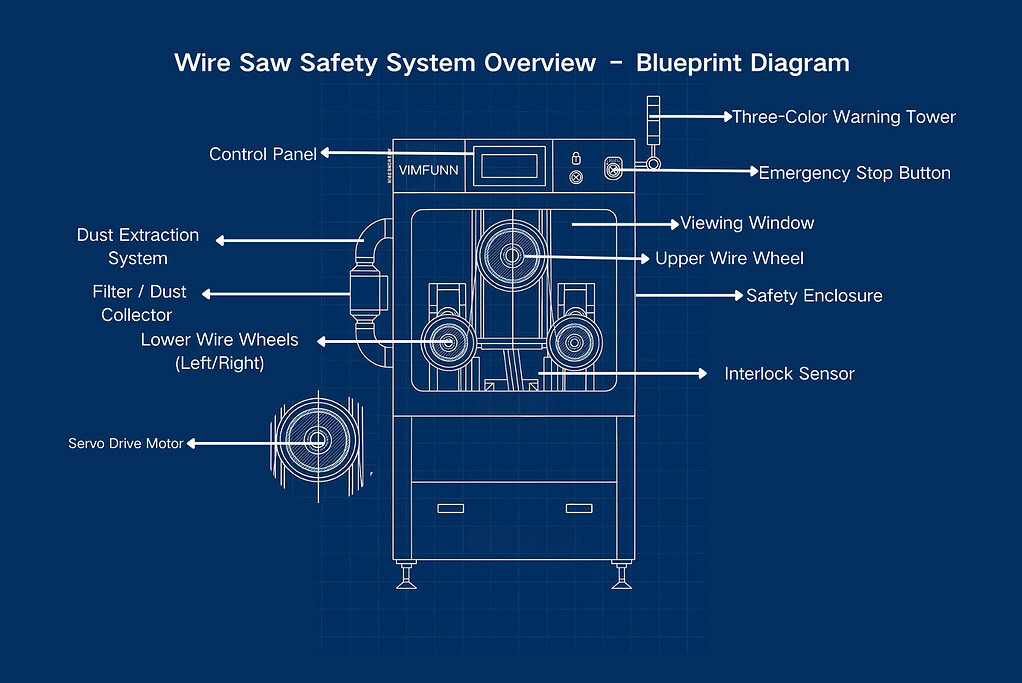

Recinto de seguridad y protección mecánica

Los bucles de alambre de alta velocidad y las partículas abrasivas requieren una estructura sellada y resistente a los impactos.

Un diseño adecuado del recinto garantiza una larga vida útil. seguridad con sierras de alambre.

1. Seguridad estructural del recinto

Un recinto de alta calidad debe:

- Prevenir el escape de escombros Las partículas de cerámica, cuarzo y SiC pueden expulsarse a alta velocidad. Una cámara sellada las mantiene contenidas.

- Soporta el impacto de la rotura del cable Aunque los bucles de hilo diamantado son muy estables, pueden producirse fallos por sobrecarga. Los marcos de acero reforzado o el policarbonato resistente a impactos evitan la exposición del operador.

- Mantener el flujo de aire a presión negativa La succión controlada garantiza que el polvo se mueva hacia los filtros en lugar de filtrarse hacia el exterior.

- Permitir una observación segura Las ventanas deben utilizar materiales resistentes a rayones e irrompibles para soportar ambientes abrasivos.

2. Sistemas de enclavamiento y protección activa

Un corte limpio y seguro requiere mecanismos inteligentes de seguridad:

- El enclavamiento de apertura de puerta detiene el movimiento instantáneamente

- Los sensores de pérdida de tensión del cable detienen el sistema de accionamiento

- La detección del flujo de refrigerante evita el corte en seco

- Las alarmas de sobrecalentamiento protegen los motores y los cojinetes.

Estos sistemas mantienen seguridad con sierras de alambre Durante eventos inesperados.

3. Arquitectura de parada de emergencia

Una sierra de alambre compatible debe tener:

- Corte eléctrico directo

- Freno de motor de accionamiento independiente

- Liberación de presión de la bomba de refrigerante

- Lógica redundante separada del controlador principal

Esto garantiza apagado a prueba de fallos Incluso en caso de mal funcionamiento del software.

Limpieza ambiental y manejo de refrigerantes

El refrigerante afecta en gran medida la seguridad del corte, la profundidad del daño y el impacto ambiental.

1. Por qué es importante la gestión del refrigerante

El refrigerante estabiliza:

- Temperatura → previene el choque térmico en materiales frágiles

- Lubricación → reduce la fricción abrasiva

- Transporte de partículas → limpia los residuos de la interfaz de corte

Una mala gestión del refrigerante aumenta el riesgo de microfisuras y defectos superficiales.

2. Selección del refrigerante correcto

- Agua desionizada → cuarzo, zafiro, vidrio óptico

- Refrigerante de aceite ligero o en neblina → compuestos de grafito y carbono

- Aditivos → anticorrosivos, antiespumantes, inhibidores microbianos

La selección correcta garantiza operación de corte limpio Sin residuos.

3. Filtración y reciclaje

Una sierra de alambre de alta precisión utiliza:

- Separación ciclónica de escombros gruesos

- Filtración con cartucho de 5–10 µm para partículas finas

- Filtración de membrana opcional para un funcionamiento ultralimpio

El refrigerante limpio protege las ranuras, los cojinetes y la precisión de la tensión del cable.

4. Eliminación ambiental

El refrigerante que contiene SiC o partículas cerámicas debe cumplir con:

- Normas para aguas residuales industriales

- Monitoreo de metales pesados

- Procedimientos de transporte en contenedores sellados

Esto protege tanto a los operadores como al medio ambiente que los rodea.

Control de polvo, virutas y flujo de aire

Un entorno de corte limpio es una parte fundamental de seguridad con sierras de alambre.

1. Extracción de polvo de alta eficiencia

Un sistema estable de control de polvo garantiza:

- Los filtros HEPA capturan partículas submicrónicas

- El flujo de aire multipunto elimina las zonas muertas

- La limpieza por pulsos mantiene una succión constante

Esto evita la contaminación de los cojinetes y las ranuras de las ruedas.

2. Gestión de virutas

Las virutas abrasivas se deben recoger mediante:

- Tanques de lodos

- Separadores magnéticos o de gravedad

- Colectores secos para materiales de grafito

Esto evita que se produzca un nuevo arrastre en la interfaz de corte.

3. Evitar la contaminación cruzada

El cambio entre materiales requiere una limpieza completa para evitar:

- Reacción química

- Defectos ópticos

- Desgaste mecánico

Especialmente importante para la fabricación de semiconductores y óptica.

Lista de verificación diaria de seguridad para sierras de alambre

(palabra clave semántica utilizada: lista de verificación)

Los operadores deben inspeccionar la máquina antes de cada turno:

- Verificar la tensión del cable y la estabilidad del funcionamiento.

- Inspeccionar los sellos del gabinete

- Verifique el nivel, la temperatura y el caudal del refrigerante

- Confirme que los filtros estén limpios

- Inspeccionar el desgaste de las ranuras en las ruedas de PU/caucho

- Verificar la alineación de las ruedas y los niveles de ruido.

- Prueba de la función de parada de emergencia

- Verifique el flujo de aire, la extracción de polvo y la limpieza de la cámara.

Una lista de verificación documentada mejora la repetibilidad y minimiza el tiempo de inactividad.

Cuando el corte debe detenerse inmediatamente

Detenga la operación si:

- La oscilación o vibración del cable aumenta

- El refrigerante se vuelve turbio inusualmente rápido

- Aparece una acumulación anormal de virutas

- Caídas de presión negativas del recinto

- Se producen cambios inesperados en el acabado de la superficie.

- Se activa cualquier enclavamiento de seguridad

Detenerse anticipadamente preserva la salud de la máquina y la seguridad del operador.

Conclusión

Mantenimiento sierra de alambre seguridad requiere una combinación de:

- Fuerte carcasa y protección mecánica.

- Gestión eficiente del refrigerante

- Flujo de aire estable y extracción de polvo.

- Procedimientos claros de lista de verificación diaria

Al aplicar prácticas de seguridad de nivel de ingeniería, los fabricantes logran:

- Mayor estabilidad de corte

- Mayor vida útil de los consumibles

- Condiciones de corte más limpias

- Reducción de la contaminación

- Fiabilidad de la máquina a largo plazo

- Para comparar diferentes modelos de sierras de alambre, consulte nuestra Comparación de modelos de sierras de alambre página.

Para obtener más información sobre equipos de corte de precisión:

👉 Lea sobre nuestro sistemas de sierra de alambre industriales.

Seguridad con sierras de alambre: sección de preguntas frecuentes

1. ¿Cuáles son los componentes de seguridad más críticos en una máquina de corte de alambre de precisión?

Los sistemas de seguridad más importantes incluyen la carcasa sellada, los sensores de enclavamiento, el circuito de parada de emergencia, la protección del flujo de refrigerante y los canales de extracción de polvo. En conjunto, estos previenen la exposición a residuos, movimiento de cables y partículas suspendidas en el aire.

2. ¿Cómo pueden los operadores mantener un entorno de corte limpio diariamente?

Los operadores deben limpiar los residuos alrededor de las ruedas guía, revisar los filtros de refrigerante, eliminar los lodos acumulados, limpiar las mirillas y confirmar la dirección del flujo de aire en los conductos de extracción. Un entorno limpio mejora la estabilidad del corte y reduce el desgaste a largo plazo.

3. ¿Por qué la gestión del refrigerante afecta la seguridad del corte?

El refrigerante previene el sobrecalentamiento, estabiliza los materiales frágiles y aleja las virutas de la zona de corte. Si el flujo de refrigerante se bloquea o se contamina, pueden aumentar los picos de temperatura y la concentración de polvo, lo que provoca un corte inestable y defectos superficiales.

4. ¿Cuándo se debe detener la máquina inmediatamente?

Detenga el sistema si observa vibración excesiva del alambre, pérdida repentina de tensión, ruido anormal en las ruedas, refrigerante turbio, fugas en las juntas de la carcasa o cualquier advertencia de bloqueo. El apagado temprano previene daños al alambre y protege la pieza de trabajo.

5. ¿Qué comprobaciones se deben realizar antes de cada turno de corte?

Verifique la alineación de las ruedas, el nivel de tensión, el flujo de refrigerante, la limpieza del filtro, el flujo de aire de la cámara y el funcionamiento del cierre de las puertas. Inspeccione las ranuras de las ruedas guía para detectar desgaste y confirme que el botón de parada de emergencia responde.