Comparación de los métodos de corte por alambre y por láser

Introducción

El corte de precisión es un requisito fundamental en semiconductores, óptica, cerámica, compuestos de carbono y otros materiales avanzados. A medida que los componentes se vuelven más delgados y aumentan las exigencias de rendimiento, los fabricantes suelen comparar... corte de alambre contra lacorte ser para determinar qué método ofrece mayor precisión, menores efectos térmicos y una calidad de superficie más estable.

El corte por láser se ha popularizado en la fabricación de chapa metálica y el procesamiento de películas delgadas gracias a su velocidad y flexibilidad. Sin embargo, al cortar materiales duros y frágiles como el zafiro, el carburo de silicio (SiC), el cuarzo, el vidrio óptico y la cerámica avanzada, el calor generado por el láser puede generar microfisuras, tensión térmica y capas de refundición.

Por el contrario, corte con hilo de diamante—especialmente los sistemas de bucle infinito— funcionan como un corte no térmico método. Produce bajas fuerzas de corte, minimiza la vibración y proporciona una excelente control de microfisuras, lo que lo convierte en un fuerte candidato para sustratos frágiles de alto valor.

Este artículo proporciona una explicación detallada comparación de procesos entre el corte por alambre y el corte por láser en función de la física, la integridad de la superficie, la precisión del corte, el análisis del ancho de corte y el impacto del procesamiento posterior.

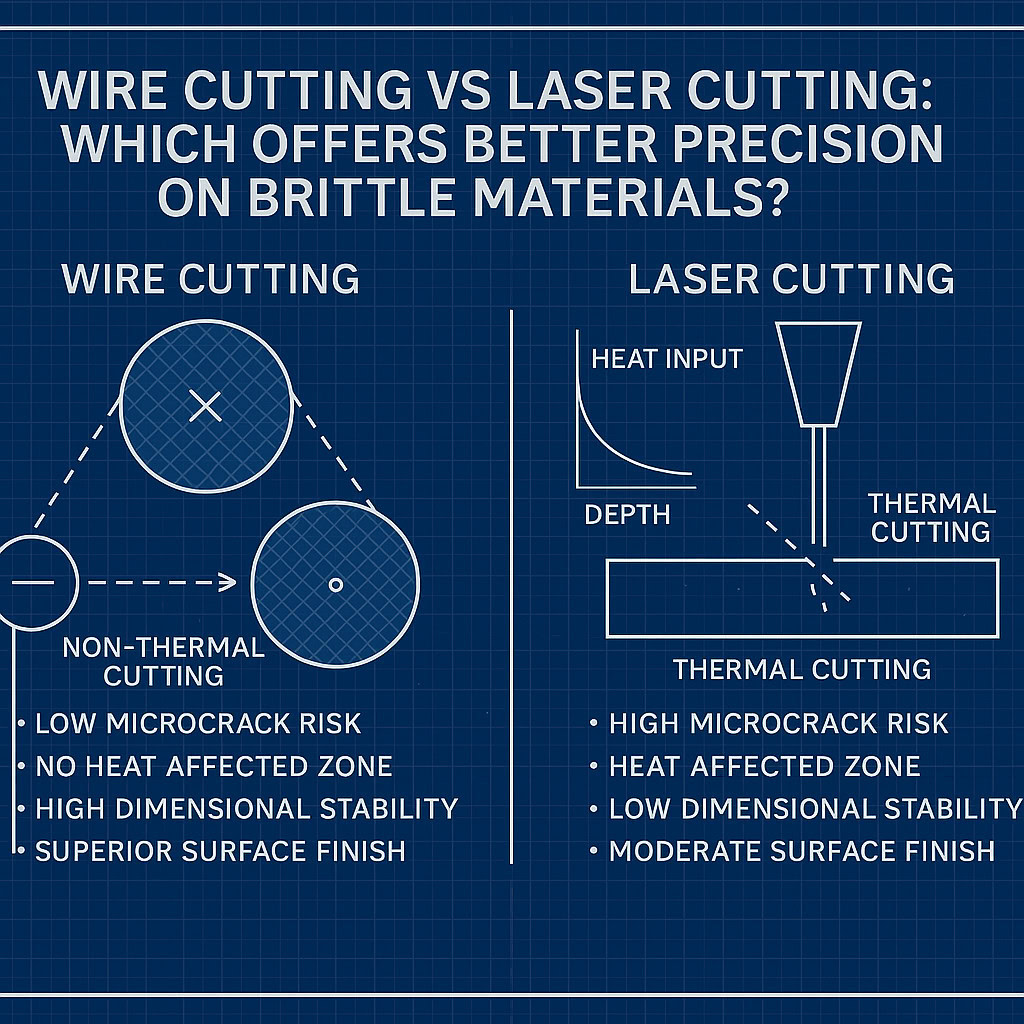

Comportamiento de corte térmico vs. no térmico

La mayor diferencia entre el corte por alambre y el corte por láser radica en el impacto térmico.

Corte por láser: un proceso térmico

El corte por láser se basa en la fusión localizada, la vaporización y la conducción del calor. Esto genera:

- Zonas afectadas por el calor (ZAT)

- tensiones térmicas

- Microfisuras cerca del filo de corte

- Material refundido o escombros

- Posible cambio en las propiedades de los materiales (especialmente materiales ópticos)

En el caso de los metales, estos problemas son manejables.

Para materiales frágiles como el zafiro o el SiC, reducen significativamente el rendimiento.

Corte por alambre: un proceso no térmico

El hilo de diamante elimina el material mecánicamente a través de microcorte abrasivo.

Ventajas clave:

- No se derrite

- Sin gradiente térmico

- Sin capa de refundición

- No hay zona afectada por el calor

Este comportamiento de corte no térmico garantiza la integridad estructural de los materiales frágiles y reduce el riesgo de microfisuras durante el corte.

Control de microfisuras e integridad de la superficie

Riesgos de microfisuras en el corte por láser

- Calentamiento rápido + enfriamiento rápido = choque térmico

- Propagación de grietas a lo largo del plano cristalino

- Daños subsuperficiales que requieren pulido secundario

- Mala estabilidad para sustratos gruesos

El corte por láser es más adecuado para películas delgadas o materiales de bajo valor donde las marcas térmicas son aceptables.

Rendimiento de microfisuras en cortes con alambre

El alambre de diamante aplica una fuerza abrasiva distribuida en miles de puntos de corte a lo largo del bucle.

Esto crea:

- Distribución uniforme de tensiones

- Baja carga de viruta

- Iniciación muy baja de microfracturas

- Texturas de superficie suaves y predecibles

En el caso del zafiro y el SiC, el corte con alambre generalmente reduce el daño del subsuelo al 30–60% en comparación con el procesamiento láser.

Precisión, ancho de corte y exactitud dimensional

Características de precisión del corte por láser

El tamaño del punto láser determina el ancho de corte.

Ventajas:

- Los puntos láser finos alcanzan entre 20 y 50 µm

- Bueno para perfiles 2D

- Alta velocidad para materiales delgados

Limitaciones:

- La expansión térmica afecta la estabilidad dimensional

- Puede producirse un estrechamiento del borde

- Menor rendimiento en sustratos gruesos y quebradizos

Características de precisión del corte por alambre

El corte por alambre ofrece una geometría extremadamente estable:

- Ancho de corte: 0,12–0,35 mm dependiendo del diámetro del alambre

- Excelente precisión de espesor

- Sin deformación térmica

- Cortes rectos incluso en bloques de 200–500 mm

- Altamente estable para operaciones de múltiples cortes

Para aplicaciones de corte de precisión, como obleas de zafiro, el corte con alambre generalmente proporciona un espesor de corte más consistente y una mejor precisión dimensional.

Corte de diferentes materiales: SiC, zafiro, vidrio, cerámica

Corte por láser

- Excelente para polímeros, metales y películas delgadas.

- Pobre para materiales ópticos sensibles al calor

- Rendimiento limitado en sustratos cristalinos gruesos

- No apto para grafito poroso o bloques compuestos.

Corte de alambre

- Ideal para SiC y zafiro.

- Alto rendimiento en cuarzo y vidrio óptico.

- Control superior en cerámicas avanzadas (Al₂O₃, ZrO₂)

- El mejor método para bloques grandes de grafito y compuestos de carbono

- Para conocer más ejemplos de casos de uso del mundo real, consulte nuestro aplicaciones de corte de alambre.

El corte por hilo es ampliamente preferido en la fabricación de obleas de semiconductores, componentes ópticos y mecanizado de cerámica de precisión. Para conocer el comportamiento de corte específico del material, consulte nuestra guía de materiales de corte.

Comparación de costos, rendimiento y mantenimiento

Corte por láser

- Alto costo del equipo

- Alto consumo de energía

- Requiere limpieza y calibración de la trayectoria óptica.

- Rápido para materiales delgados

- Mala economía para sustratos duros y gruesos

Corte de alambre

- Menor costo operativo

- Alto rendimiento para corte de múltiples rebanadas

- Consumibles mínimos (hilo de diamante + refrigerante)

- Mantenimiento principalmente en poleas y sistemas de tensión.

- Mejor rendimiento para sustratos frágiles, reduciendo el coste de los desechos

Tabla comparativa de rendimiento

| Característica | Corte por láser | Corte con hilo de diamante |

|---|---|---|

| Mecanismo de corte | Térmico | No térmico |

| Riesgo de microfisuras | Alta | Muy bajo |

| Zona afectada por el calor | Sí | Ninguno |

| Ancho de ranura | Muy estrecho | Estrecho y estable |

| Precisión en materiales gruesos | Medio | Muy alto |

| Suavidad de la superficie | Moderado | Excelente |

| Materiales adecuados | Metales, polímeros, películas delgadas | Zafiro, SiC, vidrio, cerámica, grafito |

| Eficiencia de costes | Medio | Alto (especialmente multicorte) |

Conclusión

Al comparar Corte por hilo frente a corte por láser, La elección depende en gran medida del tipo de material y de los requisitos de precisión. Para materiales frágiles, sensibles al calor o de alto valor, el corte con hilo de diamante ofrece claras ventajas:

- corte no térmico

- control de microfisuras

- Precisión dimensional extremadamente estable

- integridad superficial uniforme

- Excelente rendimiento en SiC, zafiro, vidrio óptico, cerámica y grafito.

El corte por láser sigue siendo ventajoso para metales, compuestos y películas delgadas, pero el corte por alambre es el método superior para la precisión estructural y la protección del material. Para conocer las diferencias entre los tipos de máquinas y estructuras, consulte nuestro Comparación de modelos de sierras de alambre página.

👉Conoce nuestras sistemas de sierra de alambre industriales Para cortes de precisión no térmicos.

Preguntas frecuentes: corte por alambre vs. corte por láser

1. ¿Qué método proporciona mejor precisión en materiales frágiles?

El corte con alambre proporciona una mejor estabilidad en materiales frágiles porque es un corte no térmico método, evitando el choque térmico y la formación de microfisuras.

2. ¿El corte por láser provoca microfisuras en el zafiro o el SiC?

Sí. El corte por láser crea gradientes térmicos que pueden provocar la propagación de grietas en cristales como el zafiro y el carburo de silicio.

3. ¿Qué proceso proporciona una mejor suavidad de la superficie?

El corte por alambre produce superficies más lisas y con menos defectos, especialmente en vidrio óptico, cerámica y grafito.

4. ¿El corte por alambre es más lento que el corte por láser?

El corte por láser es más rápido para materiales delgados.

El corte de alambre es más eficiente para bloques grandes o corte de obleas en rebanadas múltiples, ofreciendo un mejor rendimiento general.

5. ¿Qué proceso es más rentable para materiales de alto valor?

El corte con alambre es más rentable porque reduce la tasa de desperdicio, minimiza el daño subterráneo y proporciona un excelente control dimensional.