Manteniendo una corte de alambre La máquina no se limita a reemplazar el hilo. La verdadera estabilidad de corte se logra mediante un enfoque sistemático que considera el estado de las ruedas, el desgaste de las ranuras, el rendimiento de la tensión del hilo y la limpieza de los componentes mecánicos clave. Cuando los operadores siguen una lista de verificación de mantenimiento constante, los sistemas de corte por hilo logran mayor tiempo de actividad, mayor estabilidad de corte y resultados más consistentes, especialmente al manipular materiales frágiles y de alto valor.

Esta guía proporciona consejos de mantenimiento de alambre de grado de ingeniería que ayudan a mejorar la confiabilidad, reducir la microvibración y mantener la calidad de corte a largo plazo para sierras de alambre de diamante sin fin y sistemas de corte de alambre fino.

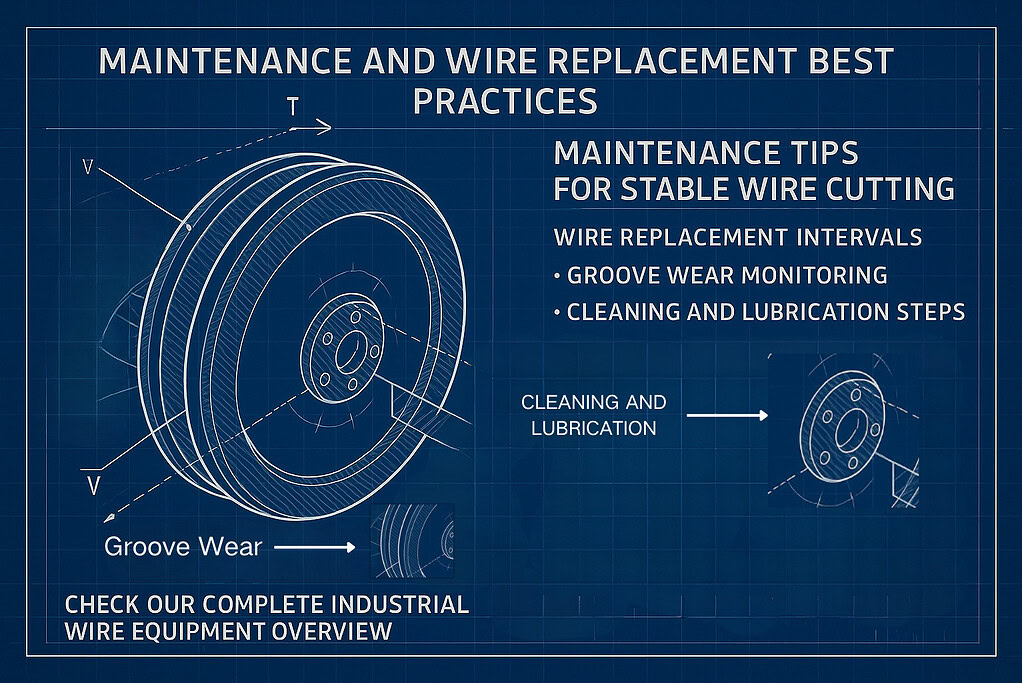

Consejos de mantenimiento para un corte de alambre estable

El rendimiento del corte por hilo es muy sensible a las condiciones mecánicas. La deformación del hilo, el desgaste de las ruedas, la contaminación y las fallas de lubricación pueden afectar el acabado superficial, la precisión dimensional y la integridad del material. Un mantenimiento adecuado garantiza:

- seguimiento de cables estable

- alineación correcta de la ranura

- fricción reducida

- vibración minimizada

- menor riesgo de rotura inesperada

Para operaciones que procesan vidrio óptico, zafiro, SiC, cerámica o grafito, el mantenimiento tiene un impacto directo en la estabilidad y el rendimiento del corte. Para obtener más información sobre las propiedades del material durante el corte, consulte nuestra guía de materiales de corte.

Comprensión de los intervalos de reemplazo de cables

Los intervalos de reemplazo de alambre no siguen un programa fijo. Deben basarse en la dureza del material, la carga de avance, las horas de corte y el desgaste de las ranuras.

Un enfoque práctico de ingeniería consiste en observar los indicadores mecánicos y visuales del cable. El cable debe reemplazarse si presenta alguno de los siguientes síntomas:

1. Marcas visibles de aplanamiento o pulido

Si la superficie del hilo de diamante se pule, alisa o aplana, los abrasivos se han desgastado. Esto reduce la eficiencia de corte y aumenta la generación de calor.

2. Comportamiento desigual del cable durante la rotación

Si el cable oscila, se dobla o se desplaza visualmente de su trayectoria central, esto indica fatiga interna o una distribución desigual de la tensión.

3. Aumento de la vibración o el ruido

Los cambios acústicos inusuales a menudo indican microdaños en el cable o problemas de alineación de las ruedas.

4. Disminución de la calidad del corte

Las señales incluyen:

- ancho de corte más amplio

- peor suavidad de la superficie

- aumento del astillado del material

- espesor inconsistente

Reemplazar el cable de manera temprana evita roturas repentinas y reduce las tasas de desperdicio.

Monitoreo del desgaste de las ranuras

El desgaste de las ranuras es uno de los factores de mantenimiento más críticos en los sistemas de corte por hilo. Las ruedas con recubrimientos de poliuretano o caucho desarrollan gradualmente deformaciones en las ranuras debido al contacto prolongado con el hilo.

El desgaste de las ranuras afecta:

- alineación de cables

- estabilidad de corte

- respuesta de tensión

- niveles de vibración

- calidad del acabado superficial

Cómo detectar el desgaste de las ranuras

Los ingenieros deben comprobar:

✔ Redondeo de ranuras

Si los bordes de la ranura se redondean o se deforman, el seguimiento del cable se vuelve inestable.

✔ Ampliación de surco

Si la ranura se expande más allá de la tolerancia, el cable no puede mantener una posición precisa.

✔ Asimetría del surco

El desgaste desigual indica una carga no uniforme o desequilibrio.

✔ Endurecimiento o agrietamiento de la superficie

El poliuretano envejecido puede endurecerse y provocar resbalones o tracción desigual.

✔ Tolerancia recomendada

- Límite normal de desgaste de la ranura: 0,2–0,5 mm

- Más allá de 0,5 mm → la rueda debe ser rectificada o reemplazada

Mantener la ranura correctamente garantiza la estabilidad del corte y una guía uniforme del alambre.

Pasos de limpieza y lubricación

La contaminación en cojinetes, ejes o carcasas puede reducir directamente el rendimiento de corte. El polvo de carburo de silicio (SiC), grafito y cerámica penetra fácilmente en las piezas giratorias a menos que se limpien con regularidad.

1. Quitar el polvo y los residuos

Utilice aire comprimido o paños sin pelusa para eliminar el polvo fino de:

- aspectos

- cubos de rueda

- interfaces de motor

- soportes de montaje

2. Limpie las superficies de la pista exterior

Cualquier contaminación entre la rueda y el cable aumenta la fricción y provoca microvibraciones.

3. Aplicar lubricación a los cojinetes.

Utilice la grasa o el aceite adecuados según la carga y la temperatura. Una lubricación adecuada garantiza:

- rotación más suave

- fricción reducida

- mayor vida útil de los componentes

- seguimiento de cables estable

4. Inspeccione los sellos y las tapas

Los sellos dañados aceleran la contaminación y requieren un reemplazo inmediato.

La limpieza y lubricación de rutina protegen los componentes mecánicos y garantizan un rendimiento estable a largo plazo.

Lista de verificación de mantenimiento completa (versión de ingeniería)

A diario

- Inspeccione el cable para comprobar si tiene brillo, está plano o tiene daños.

- Revise las ranuras de las ruedas para detectar acumulación de polvo

- Verificar lecturas de tensión y velocidad

- Limpie el polvo de la ventana y la cámara de trabajo.

Semanalmente

- Medir la profundidad del desgaste de la ranura

- Comprobar el paralelismo y la alineación de las ruedas

- Limpiar las carcasas de las poleas y las interfaces de los cojinetes

- Verificar el ángulo de la trayectoria del cable y la posición de alimentación

Mensual

- Desmontar y limpiar los cojinetes

- Vuelva a lubricar todas las piezas giratorias

- Inspeccione el equilibrio de las ruedas y reemplácelas si la desviación excede la tolerancia.

- Reemplace los cables o ruedas desgastados

El uso de una lista de verificación estructurada mantiene constante la estabilidad del corte y evita interrupciones de la producción.

Conclusión

La estabilidad de corte a largo plazo depende de algo más que el simple reemplazo del alambre. Los operadores deben combinar la inspección del alambre, la monitorización del desgaste de las ranuras, la limpieza sistemática y la lubricación para mantener un sistema de corte de alto rendimiento.

Estos pasos de mantenimiento se aplican a la mayoría de las aplicaciones industriales. sierras de alambre Se utiliza para cortar con precisión materiales frágiles.,Para explorar dónde se utilizan estos sistemas, visite nuestro aplicaciones de corte de alambre.

Una máquina cortadora de alambre bien mantenida ofrece:

- estabilidad de corte mejorada

- mejor acabado superficial

- vibración minimizada

- variación reducida del ancho de corte

- Mayor vida útil del cable y de la rueda

Siguiendo estos consejos de mantenimiento de alambre de grado de ingeniería, los fabricantes pueden lograr un mayor rendimiento y una mayor confiabilidad en el corte de materiales frágiles y de alto valor. Para conocer las diferencias estructurales y de rendimiento entre los tipos de máquinas, consulte nuestra Comparación de modelos de sierras de alambre página.

👉Consulta nuestra completa sistemas de sierra de alambre industriales descripción general.

Preguntas frecuentes (5 preguntas)

1. ¿Con qué frecuencia se debe reemplazar el cable?

El reemplazo del alambre depende de la dureza del material, el nivel de tensión, las horas de funcionamiento y el desgaste de las ranuras. Reemplace el alambre si observa aplanamiento, oscilación o pulido de la superficie.

2. ¿Qué causa el desgaste desigual de las ranuras?

El desgaste desigual generalmente es resultado de una desalineación, una tensión inadecuada, un desequilibrio de la rueda o un corte prolongado bajo una carga asimétrica.

3. ¿Cómo afecta el desgaste de la ranura a la estabilidad del corte?

El desgaste de las ranuras hace que el alambre se desplace, lo que aumenta la microvibración y degrada la calidad de la superficie.

4. ¿Por qué es importante la limpieza de los rodamientos?

Los cojinetes contaminados aumentan la fricción rotacional, lo que se traduce directamente en vibración del alambre e inestabilidad del corte.

5. ¿Cuál es la forma más rápida de comprobar el estado de la máquina diariamente?

Una rápida verificación visual del estado del cable, la limpieza de las ranuras y la lectura de la tensión, combinada con la eliminación de polvo, es suficiente para detectar la mayoría de los problemas iniciales.