Aufrechterhaltung eines Drahtschneiden Bei der Wartung einer Maschine geht es nicht nur um den Drahtwechsel. Wahre Schnittstabilität wird durch ein systematisches Vorgehen erreicht, das den Zustand der Schleifscheiben, den Verschleiß der Schneidrillen, die Drahtspannung und die Sauberkeit der wichtigsten mechanischen Bauteile berücksichtigt. Wenn Bediener eine konsequente Wartungscheckliste befolgen, erzielen Drahtschneidanlagen eine höhere Verfügbarkeit, eine stärkere Schnittstabilität und gleichmäßigere Ergebnisse – insbesondere bei der Verarbeitung spröder und hochwertiger Materialien.

Dieser Leitfaden bietet technische Tipps zur Drahtwartung, die dazu beitragen, die Zuverlässigkeit zu verbessern, Mikrovibrationen zu reduzieren und die langfristige Schnittqualität von endlosen Diamantdrahtsägen und Feindrahtschneidsystemen aufrechtzuerhalten.

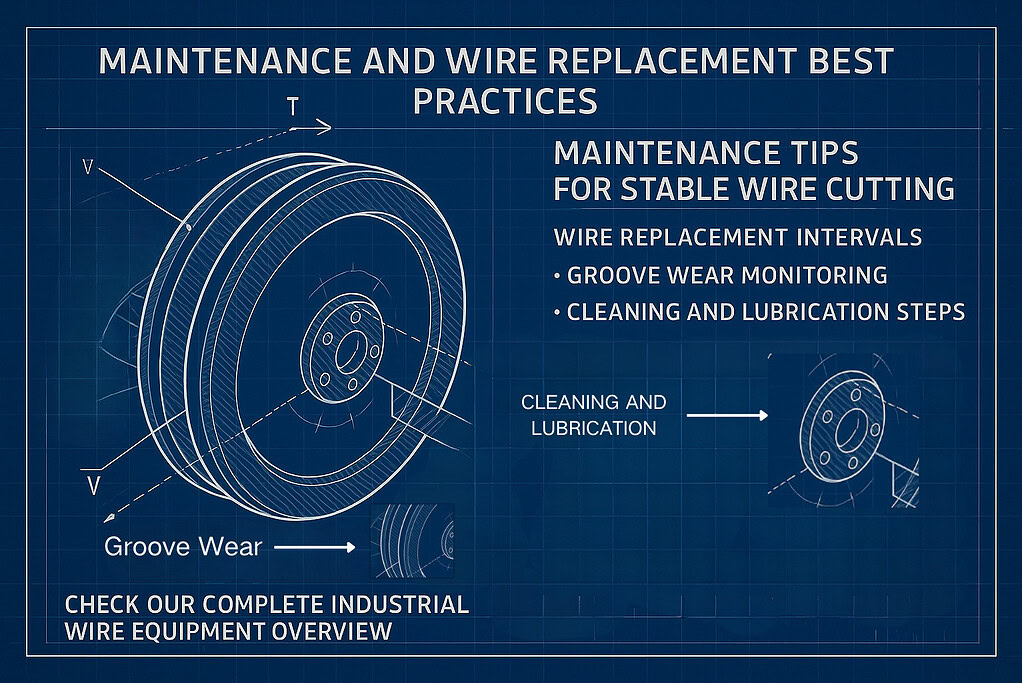

Wartungstipps für stabiles Drahtschneiden

Die Leistung beim Drahtschneiden reagiert sehr empfindlich auf mechanische Einflüsse. Drahtverformung, Schleifscheibenverschleiß, Verunreinigungen und Schmierstoffmangel können die Oberflächengüte, die Maßgenauigkeit und die Materialintegrität beeinträchtigen. Eine ordnungsgemäße Wartung gewährleistet:

- stabile Drahtverfolgung

- korrekte Nutausrichtung

- verringerte Reibung

- minimierte Vibrationen

- geringeres Risiko unerwarteter Brüche

Bei der Bearbeitung von optischem Glas, Saphir, SiC, Keramik oder Graphit hat die Wartung direkten Einfluss auf die Schnittstabilität und die Ausbeute. Weitere Informationen zu den Materialeigenschaften während des Schneidens finden Sie in unserer [Website/Dokumentation]. Leitfaden für Schneidmaterialien.

Kabelwechselintervalle verstehen

Die Drahtwechselintervalle werden nicht durch einen festen Zeitplan bestimmt. Sie müssen auf der Materialhärte, der Vorschubbelastung, den Schnittstunden und dem Verschleißzustand der Nut basieren.

Ein praktischer ingenieurtechnischer Ansatz besteht darin, die mechanischen und optischen Indikatoren des Kabels zu beobachten. Das Kabel sollte ausgetauscht werden, wenn es eines der folgenden Anzeichen aufweist:

1. Sichtbare Abflachungs- oder Polierspuren

Wenn die Oberfläche des Diamantdrahts poliert, glatt oder abgeflacht ist, sind die Schleifmittel abgenutzt. Dies verringert die Schneidleistung und erhöht die Wärmeentwicklung.

2. Ungleichmäßiges Drahtverhalten während der Rotation

Wenn der Draht schwingt, sich biegt oder sichtbar von seiner Mittellinie abweicht, deutet dies auf innere Materialermüdung oder eine ungleichmäßige Spannungsverteilung hin.

3. Erhöhte Vibrationen oder Geräusche

Ungewöhnliche akustische Veränderungen deuten oft auf Mikroschäden an den Kabeln oder Probleme mit der Radausrichtung hin.

4. Rückgang der Schnittqualität

Zu den Anzeichen gehören:

- größere Schnittfugenbreite

- schlechtere Oberflächenglätte

- erhöhtes Materialabsplittern

- ungleichmäßige Dicke

Durch den frühzeitigen Austausch des Drahtes werden plötzliche Brüche verhindert und die Ausschussquote gesenkt.

Überwachung des Rillenverschleißes

Der Verschleiß der Schneidrillen ist einer der wichtigsten Wartungsfaktoren bei Drahtschneidanlagen. Schleifscheiben mit Polyurethan- oder Gummibeschichtung weisen durch den längeren Drahtkontakt allmählich eine Verformung der Schneidrillen auf.

Auswirkungen des Rillenverschleißes:

- Drahtausrichtung

- Schnittstabilität

- Spannungsreaktion

- Schwingungspegel

- Oberflächenqualität

Wie man Rillenverschleiß erkennt

Ingenieure sollten Folgendes prüfen:

✔ Nutverrundung

Wenn die Nutkanten abgerundet oder verformt werden, wird die Drahtführung instabil.

✔ Rillenvergrößerung

Wenn sich die Nut über die Toleranz hinaus ausdehnt, kann der Draht seine genaue Positionierung nicht mehr beibehalten.

✔ Nutasymmetrie

Ungleichmäßiger Verschleiß deutet auf eine ungleichmäßige Belastung oder ein Ungleichgewicht hin.

✔ Oberflächenhärtung oder Rissbildung

Mit der Zeit kann Polyurethan aushärten, was zu Rutschgefahr oder ungleichmäßiger Bodenhaftung führen kann.

✔ Empfohlene Toleranz

- normale Verschleißgrenze der Nuten: 0,2–0,5 mm

- mehr als 0,5 mm → Rad sollte abgedreht oder ersetzt werden

Durch die korrekte Ausrichtung der Nut wird eine stabile Schnittführung und gleichmäßige Drahtführung gewährleistet.

Reinigungs- und Schmierschritte

Verunreinigungen in Lagern, Wellen oder Gehäusen können die Zerspanungsleistung direkt beeinträchtigen. Staub von Siliziumkarbid, Graphit und Keramik gelangt leicht in rotierende Teile, wenn diese nicht regelmäßig gereinigt werden.

1. Staub und Schmutz entfernen.

Verwenden Sie Druckluft oder fusselfreie Tücher, um feines Pulver von folgenden Oberflächen zu entfernen:

- Lager

- Radnaben

- Motorschnittstellen

- Montagehalterungen

2. Außenringflächen reinigen

Jegliche Verunreinigung zwischen Rad und Draht erhöht die Reibung und verursacht Mikrovibrationen.

3. Lager schmieren

Je nach Belastung und Temperatur das geeignete Fett oder Öl verwenden. Eine ordnungsgemäße Schmierung gewährleistet:

- gleichmäßigere Rotation

- verringerte Reibung

- längere Lebensdauer der Komponenten

- stabile Drahtverfolgung

4. Dichtungen und Abdeckungen prüfen.

Beschädigte Dichtungen beschleunigen die Kontamination und müssen sofort ersetzt werden.

Regelmäßige Reinigung und Schmierung schützen die mechanischen Bauteile und gewährleisten eine stabile Langzeitleistung.

Vollständige Wartungscheckliste (Ingenieurversion)

Täglich

- Prüfen Sie den Draht auf Glanz, Planheit oder Beschädigungen.

- Prüfen Sie die Felgenrillen auf Staubablagerungen.

- Spannungs- und Geschwindigkeitswerte überprüfen

- Reinigen Sie Fenster und Arbeitskammer vom Staub.

Wöchentlich

- Messen Sie die Verschleißtiefe der Nuten

- Überprüfen Sie die Parallelität und Ausrichtung der Räder.

- Reinigen Sie die Riemenscheibengehäuse und Lagerflächen.

- Überprüfen Sie den Drahtverlaufswinkel und die Zuführungspositionierung.

Monatlich

- Lager zerlegen und reinigen

- Alle rotierenden Teile neu schmieren

- Überprüfen Sie die Radwuchtung und ersetzen Sie das Rad, wenn die Abweichung die Toleranz überschreitet.

- Ersetzen Sie verschlissene Drähte oder Räder.

Die Verwendung einer strukturierten Checkliste gewährleistet eine gleichbleibende Schnittstabilität und beugt Produktionsunterbrechungen vor.

Abschluss

Die langfristige Schnittstabilität hängt von mehr als nur dem Drahtwechsel ab. Die Bediener müssen Drahtprüfung, Überwachung des Nutverschleißes, systematische Reinigung und Schmierung kombinieren, um ein leistungsstarkes Schneidsystem zu gewährleisten.

Diese Wartungsschritte gelten für die meisten Industrieanlagen. Seilsägen Wird für präzises Schneiden spröder Werkstoffe verwendet.,Um zu erfahren, wo diese Systeme eingesetzt werden, besuchen Sie unsere Website. Drahtschneidanwendungen.

Eine gut gewartete Drahtschneidemaschine liefert:

- verbesserte Schnittstabilität

- bessere Oberflächenbeschaffenheit

- minimierte Vibrationen

- reduzierte Schnittfugenbreitenvariation

- längere Lebensdauer von Kabeln und Rädern

Durch die Befolgung dieser Tipps zur Wartung von technischen Drähten können Hersteller eine höhere Ausbeute und größere Zuverlässigkeit beim Schneiden von spröden, hochwertigen Materialien erzielen. Informationen zu den strukturellen und leistungstechnischen Unterschieden zwischen den Maschinentypen finden Sie in unserer [Website/Dokumentation einfügen]. Vergleich von Drahtsägenmodellen Seite.

👉 Sehen Sie sich unser komplettes Angebot an industrielle Drahtsägesysteme Überblick.

Häufig gestellte Fragen (5 Fragen)

1. Wie oft sollte die Verkabelung ausgetauscht werden?

Der Drahtwechsel hängt von der Materialhärte, der Zugspannung, den Betriebsstunden und dem Verschleiß der Nut ab. Der Draht sollte ausgetauscht werden, sobald Abflachungen, Schwingungen oder Oberflächenverschmierungen sichtbar sind.

2. Was verursacht ungleichmäßigen Nutverschleiß?

Ungleichmäßiger Verschleiß ist in der Regel die Folge von Fehlausrichtung, falscher Spannung, Unwucht der Räder oder langfristigem Schneiden unter asymmetrischer Belastung.

3. Wie beeinflusst der Verschleiß der Nuten die Schnittstabilität?

Durch den Verschleiß der Nuten wandert der Draht, was zu verstärkten Mikrovibrationen und einer Verschlechterung der Oberflächenqualität führt.

4. Warum ist die Reinigung von Lagern wichtig?

Verschmutzte Lager erhöhen die Rotationsreibung, was sich direkt in Drahtschwingungen und Schneidinstabilität niederschlägt.

5. Wie lässt sich der Zustand der Maschine am schnellsten täglich überprüfen?

Eine kurze Sichtprüfung des Drahtzustands, der Rillenreinheit und der Spannungsmessung – in Kombination mit der Staubentfernung – genügt, um die meisten frühen Probleme zu erkennen.