Prozessoptimierung beim Feindrahtschneiden

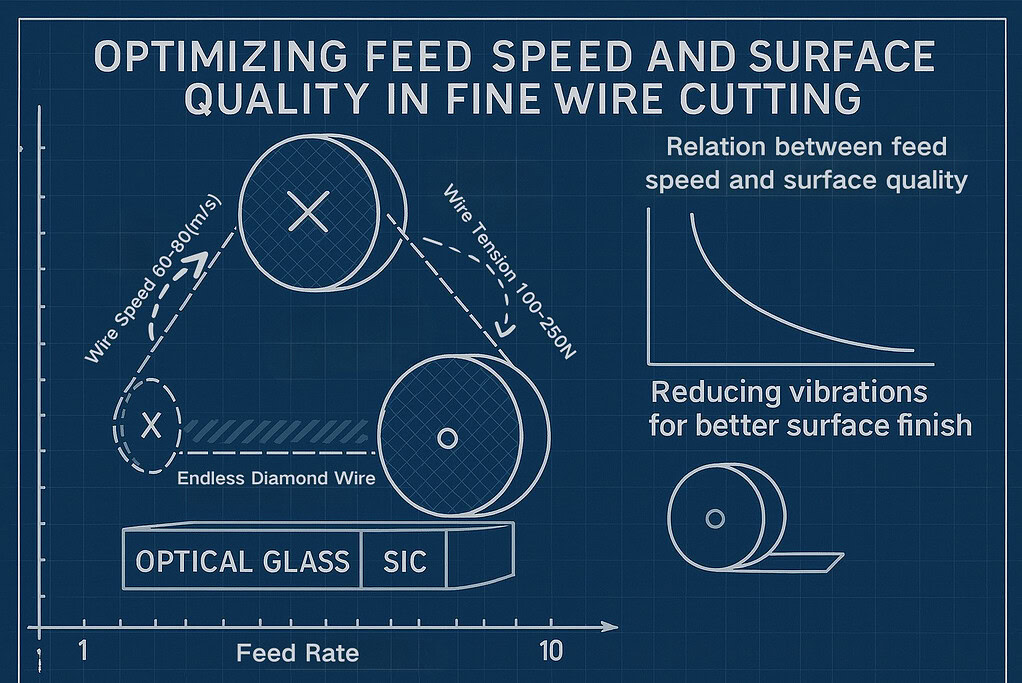

Schneiden von Draht– insbesondere bei der Bearbeitung spröder, harter oder hochwertiger Werkstoffe – kommt es auf ein ausgewogenes Verhältnis zwischen Vorschubgeschwindigkeit, Drahtspannung, Vibrationskontrolle und Abrasivmittelwechselwirkung an. Da die Industrie zunehmend dünnere Substrate, höhere Präzision und geringere zulässige Schnittverluste anstrebt, Schnittoptimierung ist zu einer entscheidenden Ingenieurdisziplin geworden.

Moderne Feindrahtschneidanlagen finden breite Anwendung in der Halbleiterwaferherstellung, der Fertigung optischer Komponenten, der Hochleistungskeramik, der Bearbeitung von technischem Glas und der Graphitbearbeitung. Bei diesen Anwendungen müssen Ingenieure sicherstellen, dass der Schneidprozess folgende Ergebnisse liefert:

- Reduzierung des Schnittverlustes

- Schnittglätte

- stabile Futtersteuerung

- minimaler thermischer Einfluss

- hohe Oberflächenqualität

Dieser Artikel bietet einen ingenieurtechnischen Rahmen zur Optimierung der Vorschubgeschwindigkeit und zur Verbesserung der Oberflächenqualität beim Feindrahtschneiden.

Zusammenhang zwischen Vorschubgeschwindigkeit und Schnittbreite

Die Vorschubgeschwindigkeit bestimmt direkt das Abtragverhalten beim Feindrahtschneiden. Während der Draht über das Werkstück geführt wird, interagiert jedes Schleifmittelpartikel mit dem Material durch Mikroschneiden und Sprödbruch. Die Aggressivität und Stabilität dieser Interaktion werden durch die Vorschubgeschwindigkeit gesteuert.

1. Niedrige Vorschubgeschwindigkeit – Höhere Präzision, bessere Oberflächenqualität

Niedrige Vorschubgeschwindigkeiten ermöglichen einen kontinuierlichen und gleichmäßigen Kontakt des Schleifdrahts mit dem Material. Diese langsamere, kontrollierte Interaktion führt zu Folgendem:

- Gleichmäßigere Schnittkräfte

- Reduzierte Vibrationen und Drahtdurchbiegung

- Geringere Wärmeentwicklung

- Schmalere Schnittfugenbreite

- Verbesserte Schnittglätte

- Reduzierung von Mikrorissen im Untergrund

Niedrige Vorschubgeschwindigkeiten werden typischerweise verwendet für:

- Optisches Glas

- Quarzglas

- Filter und dünne Substrate

- Saphirgläser

- Hochpräzisionsbauteile, die eine Minimierung des Nachpolieraufwands erfordern

Da empfindliche Werkstoffe sehr empfindlich auf Stöße oder thermische Belastungen reagieren, bevorzugen Ingenieure oft niedrigere Vorschubgeschwindigkeiten, um eine maximale Oberflächenintegrität zu gewährleisten.

2. Hohe Vorschubgeschwindigkeit – Verbesserter Durchsatz, erfordert jedoch Stabilität

Eine höhere Vorschubgeschwindigkeit steigert die Produktivität durch aggressiveren Materialabtrag. Sie erhöht jedoch auch die Schnittkräfte, was folgende Folgen haben kann:

- Größere Schnittfugenbreite

- Höheres Risiko von Absplitterungen

- Tiefere unterirdische Risse

- Erhöhte Vibration

- Höhere Anforderungen an die Spannungs- und Drahtgeschwindigkeitsstabilität

Hohe Vorschubgeschwindigkeiten eignen sich für:

- Graphit

- Technische Keramik

- Dicke Saphirsubstrate

- Siliziumkarbid (SiC) bei hoher Spannung und stabilem System

In diesen Fällen müssen die strukturelle Steifigkeit der Maschine und die Spannungsregelung ausreichend sein, um Abweichungen während des Schneidvorgangs zu verhindern. Branchenspezifische Beispiele finden Sie in unserer [Website/Plattform einfügen]. Drahtschneidanwendungen.

3. Empfohlene Vorschubgeschwindigkeitsbereiche (Technische Referenz)

| Materialart | Vorschubgeschwindigkeitsbereich | Anmerkungen |

|---|---|---|

| Optisches Glas | 5–10 mm/min | Fokus auf Glätte und Oberflächenqualität |

| Quarzglas | 5–12 mm/min | Geringe thermische Toleranz |

| Keramik | 10-20 mm/min | Mäßige Sprödigkeit |

| Graphit | 15–30 mm/min | Poröse Materialien vertragen schnellere Zuführung. |

| SiC-Wafer | 10–25 mm/min | Erfordert eine stabile Spannung (≥ 30–50 N) |

| Saphir | 8–20 mm/min | Erfordert hohe Drahtgeschwindigkeit für saubere Oberflächen |

Die Abstimmung der Vorschubgeschwindigkeit auf die Härte und Sprödigkeit des Materials ist die Grundlage für Zufuhrsteuerung und unerlässlich für die Reduzierung des Schnittverlustes. Weitere Informationen finden Sie in unserem Leitfaden für Schneidmaterialien.

Vibrationsreduzierung für eine bessere Oberflächengüte

Die Oberflächenqualität beim Feindrahtschneiden hängt maßgeblich von der Vibrationskontrolle ab. Selbst geringfügige Instabilitäten breiten sich entlang des Drahtes aus und hinterlassen sichtbare Oberflächenfehler.

1. Stabile Drahtspannung

Drahtspannung (typischerweise zwischen 20–60 N (je nach Material) gilt:

- Drahtgeradheit

- Stabilität der Schnittkraft

- Materialeingriffswinkel

- Widerstand gegen Durchbiegung

Eine hohe Spannung verbessert die Schnittgeradheit bei harten Werkstoffen wie SiC oder Saphir, während eine niedrigere Spannung empfindliche Werkstoffe vor spannungsbedingten Rissen schützt.

2. Gleichbleibende Drahtgeschwindigkeit

Die Drahtgeschwindigkeit beeinflusst sowohl die Schneidaggressivität als auch die Oberflächenstruktur:

- Niedrigere Drahtgeschwindigkeit (50–60 m/s)

- Erzeugt glattere Oberflächen

- Ideal für Optik und Quarz

- Höhere Drahtgeschwindigkeit (70–80 m/s)

- Höherer Durchsatz

- Unterstützt harte Materialien

Drahtvorschubgeschwindigkeit und Vorschubgeschwindigkeit müssen aufeinander abgestimmt sein; andernfalls entstehen Schnittspuren und Wellenbildung.

3. Vorschubsynchronisation

Fehlende Vorschubgeschwindigkeiten können folgende Folgen haben:

- Drahtgeklapper

- Oberflächenwelligkeit

- Vergrößerte Schnittfugenbreite

- Unregelmäßiger Draht-Material-Eingriff

Eine präzise Vorschubsteuerung reduziert Vibrationen und gewährleistet eine stabile Interaktion der Schleifmittel.

4. Strukturelle Stabilität der Maschine

Feindrahtschneiden hängt stark ab von:

- Hochsteife Führungsrollen

- Servo- oder pneumatische Spannsysteme

- CNC-gesteuerte Zuführmechanismen mit geschlossenem Regelkreis

- Echtzeit-Bewegungsüberwachung

Zusammengenommen verbessern diese Systeme die Schnittglätte und die endgültige Oberflächengüte.

👉 Sehen Sie sich unsere an industrielle Drahtsägesysteme Wird für präzises Schneiden verwendet.

FAQ – Optimierung des Feindrahtschneidens

1. Wie beeinflusst die Vorschubgeschwindigkeit die Reduzierung des Schnittverlusts?

Niedrigere Vorschubgeschwindigkeiten minimieren die Drahtdurchbiegung und sorgen für einen schmalen Schnittspalt, wodurch der Schnittverlust reduziert wird. Höhere Vorschubgeschwindigkeiten können den Schnittspalt vergrößern, sofern Spannung und Drahtvorschubgeschwindigkeit nicht präzise aufeinander abgestimmt sind.

2. Welche Parameter beeinflussen die Schnittglätte am stärksten?

Die Schnittqualität wird durch Drahtspannung, Vorschubgeschwindigkeit, Drahtvorschubgeschwindigkeit und Maschinenstabilität bestimmt. Jede Schwankung dieser Faktoren kann die Oberflächenrauheit erhöhen.

3. Warum verschlechtert Vibration die Oberflächenqualität?

Vibrationen stören den Kontakt zwischen Schleifmittel und Material, was zu Welligkeit, Mikrorissen und ungleichmäßigem Materialabtrag führt. Die Stabilisierung von Spannung und Vorschubgeschwindigkeit ist daher entscheidend, um dies zu verhindern.

4. Kann eine Optimierung der Zuführung die Polierzeit verkürzen?

Ja. Durch die Optimierung von Vorschubgeschwindigkeit und Spannung wird die Schnittfläche deutlich glatter, wodurch der Zeit- und Kostenaufwand für die Nachbearbeitung reduziert wird.

5. Welche Werkstoffe profitieren am meisten von einer Optimierung des Zuschnitts?

Optisches Glas, Quarz, Saphir, SiC, Keramik und Graphit zeigen allesamt signifikante Verbesserungen hinsichtlich der Reduzierung des Schnittverlusts und der Oberflächenqualität, wenn Techniken zur Optimierung der Materialzufuhr angewendet werden.

Abschluss

Die Optimierung von Vorschubgeschwindigkeit und Oberflächenqualität beim Feindrahtschneiden ist entscheidend für präzise Ergebnisse bei spröden und hochwertigen Werkstoffen. Durch die sorgfältige Abstimmung von Vorschubgeschwindigkeit, Drahtspannung, Drahtvorschubgeschwindigkeit und Schwingungsdämpfung können Ingenieure Folgendes erreichen:

- Reduzierung des Schnittverlustes

- verbesserte Schnittglätte

- höhere Maßgenauigkeit

- bessere Oberflächenbeschaffenheit

- höhere Produktionsstabilität

Da sich fortschrittliche Materialien ständig weiterentwickeln, Schnittoptimierung wird eine zentrale technische Anforderung an moderne Drahtschneidanlagen bleiben.

Informationen zu den strukturellen Unterschieden zwischen den Maschinentypen finden Sie in unserer Vergleich von Drahtsägenmodellen Seite.