Einführung

Die moderne Fertigung ist zunehmend auf hochpräzise Schneidtechnologien angewiesen, um fortschrittliche Werkstoffe wie Saphir, Siliziumkarbid, optisches Glas, Quarz, Keramik und Graphit zu bearbeiten. Traditionelle Schneidwerkzeuge – darunter Sägeblätter, Bandsägen und Drahtseilsysteme – neigen dazu, übermäßige Hitze, große Schnittfugenverluste, Mikrorisse und ungleichmäßige Oberflächenstrukturen zu erzeugen.

Moderne Drahtschneidtechnologien begegnen diesen Problemen durch folgende Maßnahmen:

- Extrem schmale Schnittfugenbreite

- Geringe thermische Belastung

- Glatte Schneidflächen mit minimalem Nachpolieren

- Hohe Kompatibilität mit ultraharten und spröden Materialien

- Zuverlässiges Schneiden dünner Wafer und spezieller Geometrien

Mit der Entwicklung von geschlossenen Diamantdraht-Zuführsystemen, Servospannungsregelung und intelligenten CNC-Vorschubmechanismen hat sich das Drahtschneiden zu einer Schlüsseltechnologie in der Optik, der Halbleiterindustrie, Forschungslaboren und der Präzisionsfertigung entwickelt. Erfahren Sie mehr über unsere industrielle Drahtsägesysteme.

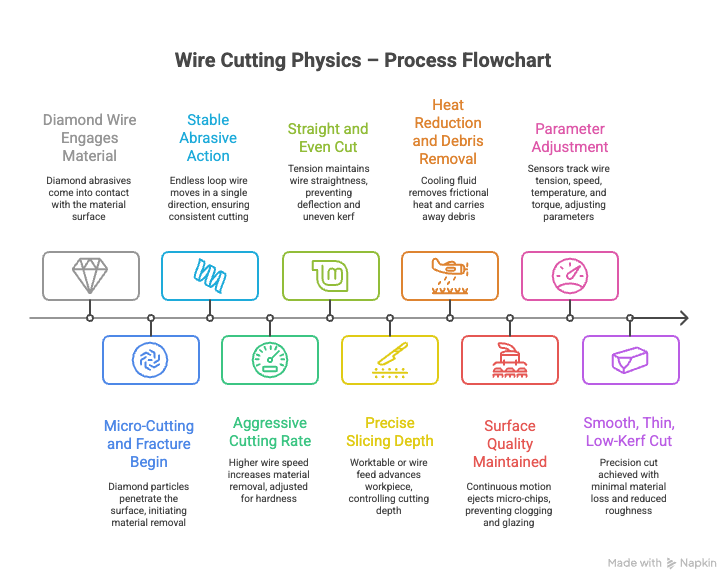

Die Physik hinter dem Abrasivdrahtschneiden

Die moderne Drahterodiertechnologie basiert auf der mechanischen Wechselwirkung zwischen Diamantschleifmitteln und der Materialoberfläche. Drei Kernmechanismen bestimmen diesen Prozess:

Abrasive Wechselwirkung

Diamantpartikel tragen Material durch Mikroschneiden und lokalisierten Sprödbruch ab.

- Harte Materialien erfordern schärfere, freiliegende Diamanten und höhere Drahtvorschubgeschwindigkeiten.

- Spröde Werkstoffe benötigen eine gleichmäßige Spannung und geringe Vibrationen, um ein Absplittern zu verhindern.

- Für einen detaillierten Überblick über verschiedene Schneideigenschaften spröder Werkstoffe, siehe unsere Leitfaden für Schneidmaterialien.

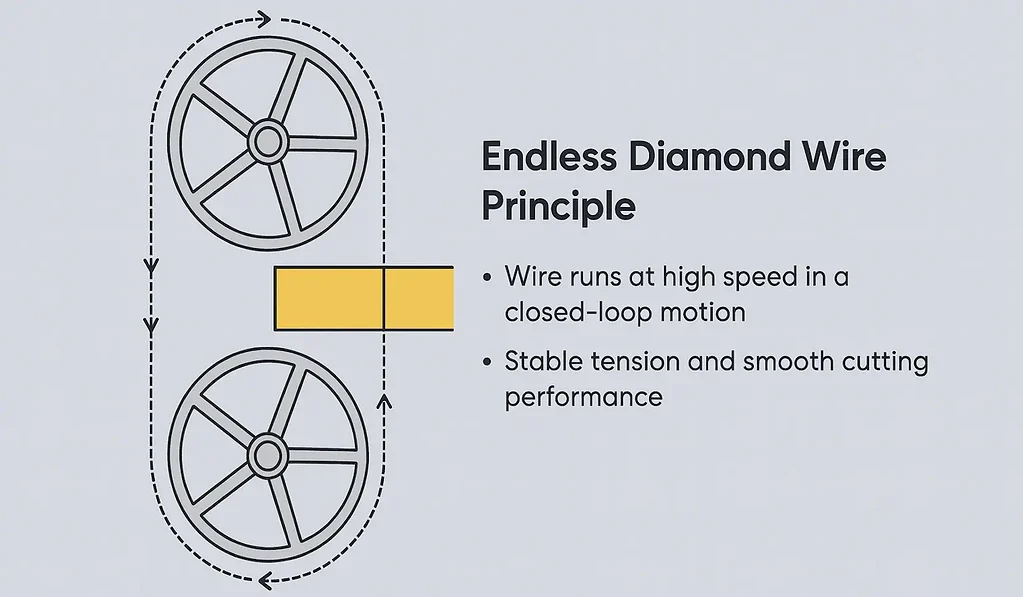

Kontinuierliche Drahtbewegung

Einer der größten Fortschritte ist die Verwendung von Endlosschleife aus Diamantdraht, das sich kontinuierlich in eine einzige Richtung bewegt, im Gegensatz zu herkömmlichem Spulendraht, der sich hin und her bewegt.

| Bewegungsart | Merkmale | Schneideergebnis |

|---|---|---|

| Kontinuierlicher Draht | Einseitig gerichtete Bewegung | Bis zu 80 m/s, geringe Vibration, glattere Oberfläche |

| Drahtspule | Hin- und Herbewegung | Umkehrmarken, geringere Effizienz |

Die kontinuierliche Bewegung gewährleistet einen gleichmäßigen Schleifkontakt, einen gleichmäßigen Materialabtrag und eine verbesserte Stabilität.

Wärme- und Chipmanagement

Eine hohe Bewegungsgeschwindigkeit verbessert den Späneabtransport, während Kühlung oder Schmierung die Reibungswärme reduzieren.

Dadurch werden thermische Schäden minimiert, was es für empfindliche optische, Halbleiter- und Keramikmaterialien geeignet macht.

Schlüsselparameter, die die Schneidleistung bestimmen

Das Drahtschneiden erfordert eine präzise Abstimmung von Spannung, Umfangsgeschwindigkeit und Vorschubgeschwindigkeit.

Drahtspannung

Die Spannung bestimmt Geradheit, Stabilität und Oberflächengleichmäßigkeit.

| Parameter | Niederspannung | Hochspannung |

|---|---|---|

| Geeignet für | Spröde Materialien | Harte Materialien |

| Vorteile | Reduzierte Rissbildung | Schnelleres Schneiden |

| Einschränkungen | Langsamer | Höheres Bruchrisiko |

Moderne Anlagen nutzen Servo- oder pneumatische Spannsysteme, um die Stabilität während langer Schneidzyklen aufrechtzuerhalten.

Lineare Drahtgeschwindigkeit

Die Drahtgeschwindigkeit beeinflusst die Schneidleistung und die Oberflächengüte:

- Allgemeiner Industriebereich: 50–80 m/s

- Optisches Glas: Niedrigere Geschwindigkeit für feine Oberflächen

- SiC & Saphir: Höhere Geschwindigkeiten verbessern die Schnittgeschwindigkeit

Vorschubgeschwindigkeit

Die Vorschubgeschwindigkeit muss auf die Materialhärte und die Drahteigenschaften abgestimmt sein:

- Optische Materialien: ~10 mm/min

- Graphit: 15–30 mm/min

- Keramik: mäßige, stabile Fütterung

Steuerungssysteme für Präzisionsschneiden

Modern Seilsägen Um ein gleichmäßiges und hochpräzises Schneiden zu erreichen, setzen wir auf CNC- oder SPS-Steuerungssysteme.

Automatisierte Dickenkontrolle

Die Maschine führt das Material automatisch in voreingestellter Schnittstärke zu und liefert:

- Stabile Wiederholbarkeit

- Einheitliche Scheibenabmessungen

- Präzision bis zu ±0,03 mm in fortschrittlichen Systemen

Mehrachsige Schneidfähigkeiten

Fortgeschrittene Systeme können Folgendes umfassen:

- Rotationsachsen

- Neigungsachsen

- Konturschneidepfade

Dies ermöglicht das Schneiden von Prismen, Zylindern, unregelmäßigen Profilen, komplexen Graphitstrukturen und Spezialkeramiken.

Echtzeit-Überwachungs- und Sicherheitsfunktionen

Typische erweiterte Funktionen umfassen:

- Drahtbrucherkennung

- Echtzeit-Spannungsrückmeldung

- Überwachung der Kühlung oder Schmierung

- Drehzahl- und Drehmomentüberwachung

- Not-Aus und automatische Abschaltung

Anwendungsszenarien und Vergleich

Endloses Drahtschneiden vs. Drahtschneiden mit Spule

| Merkmal | Endloser Diamantdraht | Spulendraht |

|---|---|---|

| Bewegung | Kontinuierlich | Hin- und Herbewegung |

| Höchstgeschwindigkeit | Bis zu 80 m/s | ~20 m/s |

| Vibration | Sehr niedrig | Höher |

| Oberfläche | Sehr glatt | Umkehrmarkierungen |

| Wartung | Einfach | Komplex |

| Typische Verwendung | Saphir, SiC, Optik, Keramik, Graphit | Allgemeine Materialien |

Präzision beim Schneiden dünner Scheiben

Moderne Systeme bieten:

- ±0,03 mm Dickengenauigkeit

- Minimaler Schnittverlust

- Verringerter Bedarf an Nachpolitur

Dies ist von entscheidender Bedeutung für optische Filter, Saphirwafer, Halbleitersubstrate, Präzisionsbauteile aus Graphit und hochwertige, spröde Keramikteile. Weitere Informationen finden Sie hier. Drahtschneidanwendungen in verschiedenen Branchen hier.

Häufig gestellte Fragen – Drahtschneidtechnologie & Anwendungen

1. Warum ist Diamantdraht mit Endlosschleife besser geeignet als Draht auf Spulen zum Schneiden harter und spröder Materialien?

Der Endlosdraht bewegt sich mit hoher Geschwindigkeit (bis zu 80 m/s) in einer einzigen Richtung, wodurch Umkehrspuren vermieden und Vibrationen reduziert werden. Dies führt zu glatteren Oberflächen, geringeren Schnittfugen und einer gleichmäßigeren Schnittleistung – besonders wichtig für Saphir, Siliziumkarbid und optisches Glas.

2. Wie beeinflussen Spannung und Drahtvorschubgeschwindigkeit die Schnittqualität?

Die Drahtspannung steuert Geradlinigkeit und Stabilität, während die Drahtgeschwindigkeit die Schnittaggressivität und Oberflächenglätte bestimmt.

- Hohe Spannung + hohe Geschwindigkeit → effizientes Schneiden von SiC und Saphir

- Geringere Spannung + kontrollierte Geschwindigkeit → besser für optisches Glas und Keramik. Die korrekte Parameteranpassung ist entscheidend für die Minimierung von Mikrorissen.

3. Kann mit Drahtschneiden ein präzises Schneiden dünner Wafer erreicht werden?

Ja. Moderne Systeme mit Servospannungsregelung und CNC-Vorschubmechanismen können dies erreichen. ±0,03 mm Dickengenauigkeit mit minimalem Schnittverlust. Dies ist ideal für Saphirwafer, optische Filter, Quarzplatten und Halbleitersubstrate.

4. Warum verursacht das Drahtschneiden im Vergleich zu herkömmlichen Sägeblättern weniger thermische Schäden?

Diamantschleifmittel tragen Material durch Mikrorisse ab, nicht durch reibungsbasiertes Schneiden.

In Kombination mit kontinuierlicher Drahtbewegung und effizienter Chipabfuhr wird dadurch die Wärmeentwicklung deutlich reduziert und empfindliche Materialien wie Optiken, Halbleiter und Hochleistungskeramiken geschützt.

5. Welche Werkstoffe profitieren am meisten von moderner Drahtschneidtechnologie?

Drahtschneiden ist besonders effektiv für:

- Saphir

- Siliciumcarbid (SiC)

- Quarz und optisches Glas

- Technische Keramik

- Graphit und Kohlenstoffverbundwerkstoffe: Ihre Fähigkeit, harte, spröde und hochwertige Materialien mit geringer Beschädigung zu schneiden, macht sie unverzichtbar in der Halbleiter-, Optik-, Luft- und Raumfahrt- sowie Präzisionsfertigungsindustrie.

Abschluss

Moderne Drahtschneidtechnologie kombiniert:

- Hochgeschwindigkeits-Diamantdraht mit kontinuierlicher Schleife

- Intelligente Spannungsregelung

- Präzisions-CNC-Zuführung

- Stabile abrasive Wechselwirkung bei minimaler Wärmeentwicklung

Das Ergebnis ist ein Schneideverfahren, das Folgendes bietet:

- Hohe Genauigkeit

- Geringer Materialverlust

- Ausgezeichnete Oberflächenbeschaffenheit

- Zuverlässige Leistung bei spröden und ultraharten Materialien

Für Branchen wie Optik, Halbleiter, Luft- und Raumfahrt, Hochleistungskeramik, Kohlenstoffverbundwerkstoffe und die Verarbeitung von hochreinem Graphit sind Drahtschneidanlagen zu einem unverzichtbaren Werkzeug in Forschung und Produktion geworden. Wenn Sie verschiedene Systeme vergleichen müssen, ... Drahtsägenmodelle und Konfigurationen, siehe unsere Vergleich von Drahtsägenmodellen Seite.