細線切断におけるプロセス最適化

ワイヤーカット特に脆性、硬さ、あるいは高価値材料を扱う場合、送り速度、ワイヤ張力、振動制御、そして研磨剤の相互作用のバランスをとることが重要です。業界が基板の薄型化、高精度化、そして許容カーフロスの低減へと移行するにつれ、, 切削最適化 重要な工学分野となっています。.

最新の細線切断システムは、半導体ウェハー加工、光学部品製造、先端セラミックス、高機能ガラス加工、グラファイト加工など、幅広い分野で利用されています。これらの用途において、エンジニアは切断プロセスにおいて以下の性能を保証する必要があります。

- カーフロス削減

- 切削の滑らかさ

- 安定した給餌管理

- 最小限の熱影響

- 高い表面品質

この記事では、細線切断における送り速度を最適化し、全体的な表面品質を向上させるためのエンジニアリング ベースのフレームワークを紹介します。.

送り速度とカーフ幅の関係

送り速度は、細線切断における材料除去挙動を直接的に決定します。ワイヤがワークピース上を移動すると、各研磨粒子が材料と相互作用し、微細な切削と脆性破壊を引き起こします。この相互作用の攻撃性と安定性は、送り速度によって制御されます。.

1. 低送り速度 - 高精度、優れた表面品質

送り速度を低くすることで、研磨ワイヤーは材料と連続的かつ均一に接触し続けることができます。この低速かつ制御された相互作用により、以下の効果が得られます。

- より一貫した切削力

- 振動とワイヤーのたわみの低減

- 発熱量が少ない

- より狭いカーフ幅

- 切削の滑らかさが向上

- 表面下の微小亀裂の減少

低送り速度は通常、次のような場合に使用されます。

- 光学ガラス

- 溶融石英

- フィルターと薄い基板

- サファイアレンズ

- 研磨後の最小化を必要とする高精度部品

壊れやすい材料は衝撃や熱応力に非常に敏感なので、エンジニアは表面の完全性を最大限に高めるために、送り速度を低くすることを好むことが多いです。.

2. 高速送り - スループットは向上するが安定性が必要

送り速度を速くすると、より積極的に材料を除去できるため、生産性が向上します。しかし、切削抵抗も増加するため、次のような問題が発生する可能性があります。

- より広いカーフ幅

- 欠けるリスクが高い

- より深い地下の亀裂

- 振動の増加

- 張力とワイヤ速度の安定性に対する要求の高まり

高速送りは次のような場合に適しています。

- 黒鉛

- テクニカルセラミックス

- 厚いサファイア基板

- 張力が高くシステムが安定しているときの炭化ケイ素(SiC)

このような場合、機械の構造的な剛性と張力フィードバック制御は、切断中の偏差を防ぐために十分に強力でなければなりません。業界固有の例については、 ワイヤー切断アプリケーション.

3. 推奨送り速度範囲(エンジニアリングリファレンス)

| 素材の種類 | 送り速度範囲 | 備考 |

|---|---|---|

| 光学ガラス | 5~10 mm/分 | 滑らかさと表面品質に重点を置く |

| 溶融石英 | 5~12 mm/分 | 耐熱性が低い |

| セラミックス | 10~20mm/分 | 中程度の脆さ |

| 黒鉛 | 15~30 mm/分 | 多孔質材料はより速い送りを許容する |

| SiCウエハー | 10~25 mm/分 | 安定した張力が必要(30~50N以上) |

| サファイア | 8~20 mm/分 | きれいな表面のために高速ワイヤー速度が要求される |

材料の硬さと脆さに合わせて送り速度を調整することが、 給餌制御 カーフロス低減に不可欠です。詳細については、 切断材料ガイド.

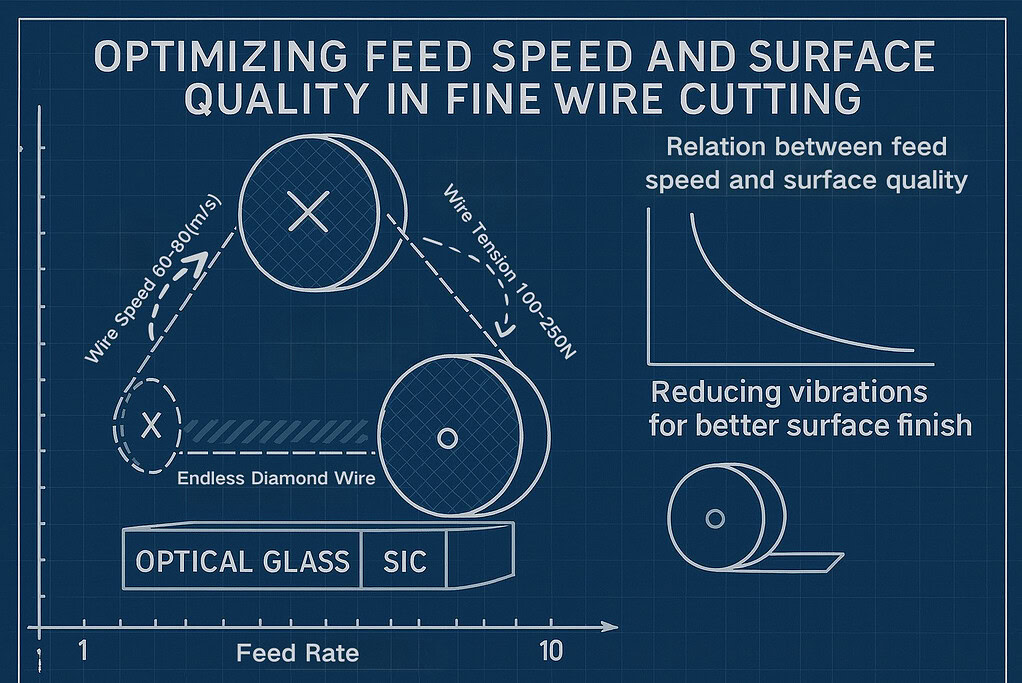

振動を低減して表面仕上げを向上

細線切断における表面品質は、振動の制御度合いによって大きく左右されます。わずかな不安定性であっても、ワイヤ経路を通じて伝播し、目に見える表面欠陥を残します。.

1. 安定したワイヤー張力

ワイヤー張力(通常は 北緯20~60度 材質に応じて、次のものが規定されます。

- ワイヤーの真直度

- 切削力の安定性

- 材料係合角度

- たわみに対する耐性

張力が高いと、SiC やサファイアなどの硬い材料の切断の真直度が向上し、張力が低いと、応力による割れから繊細な材料が保護されます。.

2. 安定したワイヤースピード

ワイヤ速度は、切断の攻撃性と表面の質感の両方に影響します。

- ワイヤ速度が低い(50~60 m/s)

- より滑らかな表面を実現

- 光学部品や石英部品に最適

- より高いワイヤ速度(70~80 m/s)

- より高いスループット

- 硬質材料をサポート

ワイヤ速度と送り速度を一致させる必要があります。一致しないと、切断マークや波打ちが発生します。.

3. 送り速度の同期

送り速度の不一致により次のような問題が発生することがあります:

- ワイヤーチャタリング

- 表面の波打ち

- カーフ幅の拡大

- 不規則なワイヤー材のかみ合い

適切な送り制御により振動が低減し、安定した研磨相互作用が確保されます。.

4. 機械構造の安定性

細線切断は、以下の要素に大きく依存します。

- 高剛性ガイドローラー

- サーボまたは空気圧張力システム

- CNC閉ループ送り機構

- リアルタイムのモーションモニタリング

これらのシステムにより、切断の滑らかさと最終的な表面仕上げが向上します。.

👉 当社の 産業用ワイヤーソーシステム 精密なスライスに使用されます。.

FAQ - 細線切断における切断最適化

1. 送り速度はカーフロスの削減にどのように影響しますか?

送り速度を低くすると、ワイヤのたわみが最小限に抑えられ、切断ギャップが狭くなり、カーフロスが減少します。送り速度を高くすると、張力とワイヤ速度が正確にバランスしていないと、カーフが広くなる可能性があります。.

2. 切断の滑らかさに最も影響を与えるパラメータは何ですか?

切断の滑らかさは、ワイヤ張力、送り速度、ワイヤ速度、そして機械の安定性によって制御されます。これらの要因が変動すると、表面粗さが増加する可能性があります。.

3. 振動によって表面品質が低下するのはなぜですか?

振動は研磨材の接触を阻害し、波打ち、微小亀裂、材料除去の不均一性につながります。これを防ぐには、張力と送り速度を安定させることが重要です。.

4. フィードの最適化により研磨時間を短縮できますか?

はい。送り速度と張力を最適化することで、切断面が非常に滑らかになり、後加工にかかる時間とコストを削減できます。.

5. 切削の最適化によって最も恩恵を受ける材料は何ですか?

光学ガラス、石英、サファイア、SiC、セラミック、グラファイトはすべて、送り最適化技術を適用すると、カーフロスの低減と表面品質が大幅に向上します。.

結論

脆性材料や高付加価値材料において高精度な結果を得るには、細線ワイヤ切断における送り速度と表面品質の最適化が不可欠です。送り速度、ワイヤ張力、ワイヤ速度、振動制御を慎重に調整することで、エンジニアは以下の成果を達成できます。

- カーフロス削減

- 切削の滑らかさの向上

- より厳格な寸法精度

- 表面仕上げの向上

- 生産安定性の向上

先端材料が進化し続けるにつれて、, 切削最適化 現代のワイヤー切断システムの中核的なエンジニアリング要件であり続けるでしょう。.

機械の種類ごとの構造の違いについては、 ワイヤーソーモデルの比較 ページ。.