Introducción: La precisión es un flujo de trabajo, no un botón

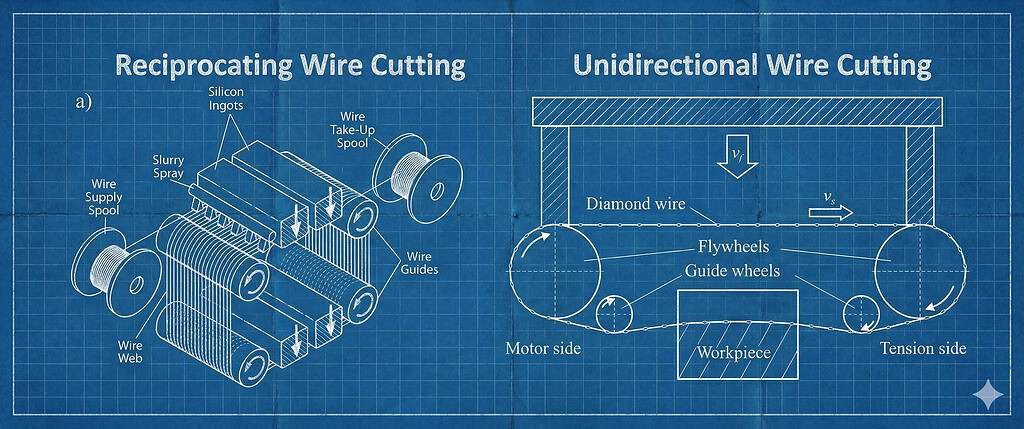

El proceso de corte con sierra de hilo de diamante es un flujo de trabajo de ingeniería controlado que determina la precisión del corte, la integridad de la superficie y la repetibilidad al procesar materiales duros y quebradizos.

En laboratorios de ciencia de materiales y entornos de fabricación de semiconductores, el corte suele ser el paso más crítico en la cadena de preparación de muestras. Un corte deficiente introduce microfisuras, tensiones residuales y conicidad del espesor que ningún lapeado o pulido posterior puede eliminar por completo.

Usando un diamante sierra de alambre Por lo tanto, no se trata de presionar un botón de inicio, sino de un flujo de trabajo que se basa en las capacidades de la máquina. Estructura interna y estabilidad mecánica.Es un proceso disciplinado que requiere una cuidadosa atención. fijación, coordinación de parámetrosy Monitoreo de procesos en tiempo real. Esta guía técnica describe un procedimiento operativo estándar (POE) para lograr una precisión de corte a nivel micrométrico utilizando una sierra de hilo de diamante, con un enfoque en la repetibilidad y la estabilidad del proceso.

Fase 1: Proceso de corte con sierra de hilo de diamante: preparación y fijación de la pieza de trabajo

Antes de encender la máquina, es necesario establecer correctamente la interfaz mecánica entre la pieza y la máquina. La vibración en la pieza es tan perjudicial como la del propio alambre.

1.1 La capa de sacrificio (concepto de barra ficticia)

Los ingenieros experimentados nunca cortan directamente un material frágil con una prensa de metal.

El problema:

Cuando el alambre de diamante sale de la superficie inferior de materiales frágiles, como el carburo de silicio o el vidrio óptico, la pérdida repentina de soporte provoca rotura, astillamiento de los bordes o agrietamiento subsuperficial.

La solución:

Se une la pieza a una capa de sacrificio, generalmente grafito, placa epoxi o resina fenólica. El alambre corta completamente la muestra y continúa hasta la capa de sacrificio, asegurando que las fuerzas de corte se mantengan compresivas hasta el momento final de la separación.

1.2 Métodos de montaje

Diferentes aplicaciones requieren diferentes estrategias de fijación, que se analizan en detalle en nuestro Guía de diseño y montaje de accesorios:

- Cera termoplástica Adecuado para muestras pequeñas, delicadas o irregulares. La muestra se calienta a aproximadamente 80 °C, se monta sobre una viga de grafito y se enfría. Este método proporciona una sujeción sin tensiones, pero no es adecuado para cortes industriales pesados.

- Tornillo de banco mecánico de precisión Se utiliza para lingotes más grandes o cortes de producción. La fuerza de sujeción debe controlarse cuidadosamente para evitar la distorsión de la red cristalina.

- Mandril de vacío Se utiliza comúnmente para cortar obleas delgadas a partir de superficies preaplanadas. Se requiere un mandril cerámico poroso para distribuir la presión de vacío uniformemente y evitar deformaciones localizadas.

Fase 2: Configuración y verificación de la máquina

2.1 Enhebrado e inspección de alambres

Al instalar un nuevo bucle de alambre de diamante, es esencial realizar varias comprobaciones:

- Eliminación de torsión Asegúrese de que el bucle de alambre sin fin no esté retorcido. Un alambre retorcido se comporta como una rosca y produce marcas espirales periódicas en la superficie de corte.

- Asiento de la rueda guía Confirme que el cable esté completamente asentado en las ranuras en V de todas las ruedas guía. Un asentamiento parcial provoca inestabilidad lateral y un desgaste acelerado de las ranuras.

2.2 Calibración de tensión

- Comprobación estática Activar el sistema de tensión neumática y verificar que se alcance el valor de tensión nominal.

- Comprobación dinámica Pase el cable a baja velocidad (aproximadamente 5 m/s). La lectura de tensión en la HMI debe permanecer estable. Las fluctuaciones superiores a ±1 N suelen indicar descentramiento de la rueda guía, fricción en los rodamientos o contaminación.

2.3 Puesta a cero del eje Z (Touch-Off)

El espesor de corte preciso depende de una referencia precisa del eje Z.

- Método acústico Baje el cable lentamente mientras fluye el refrigerante. Cuando el sonido cambie de un suave silbido a un ruido de contacto distintivo, ajuste la referencia Z-cero.

- Detección de contacto eléctrico Para materiales conductores como el silicio, algunos sistemas utilizan un circuito de continuidad eléctrica para detectar el primer contacto con una sensibilidad a nivel de micrones.

Fase 3: Optimización de parámetros: la receta del corte

La calidad del corte está determinada por la interacción de tres parámetros, a menudo denominados el triángulo dorado: velocidad del alambre, velocidad de avance y tensión, que se explican en detalle en nuestro Guía de configuración de parámetros de corte.

3.1 Velocidad del cable

Principio:

Una mayor velocidad del alambre reduce la fuerza de corte por grano abrasivo al distribuir la eliminación de material sobre partículas de diamante más activas.

- Materiales duros (SiC, zafiro): 40-60 m/s

- Materiales moderadamente duros (silicio, cuarzo): 25–40 m/s

- Materiales blandos (grafito): 20–30 m/s

La velocidad excesiva en materiales blandos aumenta la generación de calor y acelera el desgaste del alambre sin mejorar la calidad del corte.

3.2 Velocidad de alimentación y curvatura del alambre

La velocidad de alimentación determina qué tan rápido avanza el alambre en el material.

Si la velocidad de alimentación es demasiado alta, el alambre se curva hacia atrás en el centro del corte, produciendo rebanadas acampanadas o cónicas.

Valores iniciales típicos:

- Sic: 0,2–0,5 mm/min

- Vidrio / Cuarzo: 1,0–3,0 mm/min

- Grafito: mayor de 10 mm/min

La velocidad de avance siempre debe aumentarse gradualmente mientras se controla la estabilidad del corte.

3.3 Tensión dinámica

Una mayor tensión mejora la rectitud y reduce la variación de espesor, pero también aumenta el riesgo de rotura del alambre.

Regla de oro:

Ajuste la tensión de operación a 80-90 % del límite elástico del alambre. Para un bucle sin fin estándar de 0,35 mm, un rango típico de 18-22 N es el rango, dependiendo de la dureza del material y la profundidad de corte.

Fase 4: Ciclo de corte y seguimiento del proceso

4.1 Estrategia de refrigerante

- Método de entrega Las boquillas de refrigerante deben apuntar directamente al punto de entrada del cable para que el fluido viaje con el cable hacia la ranura. El suministro adecuado de refrigerante es fundamental para el control térmico y la eliminación de residuos, como se explica con más detalle en nuestro Guía de optimización del fluido refrigerante.

- Características de flujo La alta presión suele ser más eficaz que el alto volumen, ya que rompe la barrera de aire que rodea el cable de alta velocidad.

4.2 Gestión de entrada (Arranque suave)

El momento más crítico en el proceso de corte con sierra de hilo de diamante es el contacto inicial.

Práctica estándar:

Reduzca la velocidad de avance en aproximadamente 50 % durante los primeros 2-5 mm de profundidad de corte. Este arranque suave minimiza el impacto, reduce el astillado en la entrada y disminuye el riesgo de falla del hilo.

4.3 Monitoreo auditivo

Operadores experimentados monitorean el proceso mediante sonido:

- Silbido constante: Corte normal

- Pulsante o palpitante: Resonancia del cable o defecto de la rueda guía

- Chillando: Falta de refrigerante o caudal de alimentación excesivo

Las señales auditivas a menudo revelan problemas antes de que aparezcan en las mediciones de superficie.

Fase 5: Manejo posterior al proceso

Una vez completado el corte:

- Retraer con cuidado Levante el alambre lentamente para evitar atrapar la rebanada recién separada.

- Limpieza inmediata Enjuague bien la muestra. La suspensión seca puede endurecerse y manchar la superficie.

- Medición Mida la variación del espesor total en el centro y los bordes utilizando un micrómetro o un medidor de espesor para verificar la consistencia del proceso.

Conclusión

Un establo Proceso de corte con sierra de hilo de diamante No se define por un solo parámetro, sino por una configuración disciplinada, un control coordinado de parámetros y una monitorización continua durante todo el corte. Cuando la fijación, la velocidad del hilo, la velocidad de avance, la tensión y el suministro de refrigerante están correctamente alineados, las sierras de hilo de diamante pasan de ser simples herramientas de corte a sistemas de corte de precisión con una precisión micrométrica.

Obtenga más información sobre cómo el diseño de máquinas respalda este flujo de trabajo en nuestro sistemas de sierra de hilo de diamante.

PREGUNTAS FRECUENTES

P1: ¿Cómo calculo la velocidad de alimentación correcta?

No existe una fórmula universal. Comience con moderación y controle la curvatura del alambre y el acabado superficial. Las marcas de avance suelen indicar una velocidad de avance excesiva.

P2: ¿El corte con hilo de diamante debe realizarse en seco o en húmedo?

El corte húmedo es necesario para casi todas las aplicaciones. El refrigerante lubrica el corte, disipa el calor y elimina los residuos. El corte en seco provoca una rápida degradación del alambre.

P3: ¿Por qué a veces un corte deja una cola o una protuberancia en la salida?

Esto ocurre cuando la pieza de trabajo no tiene soporte en el punto de salida. El uso de una placa de sacrificio garantiza un soporte completo hasta que el alambre se separe completamente del material.