Introducción

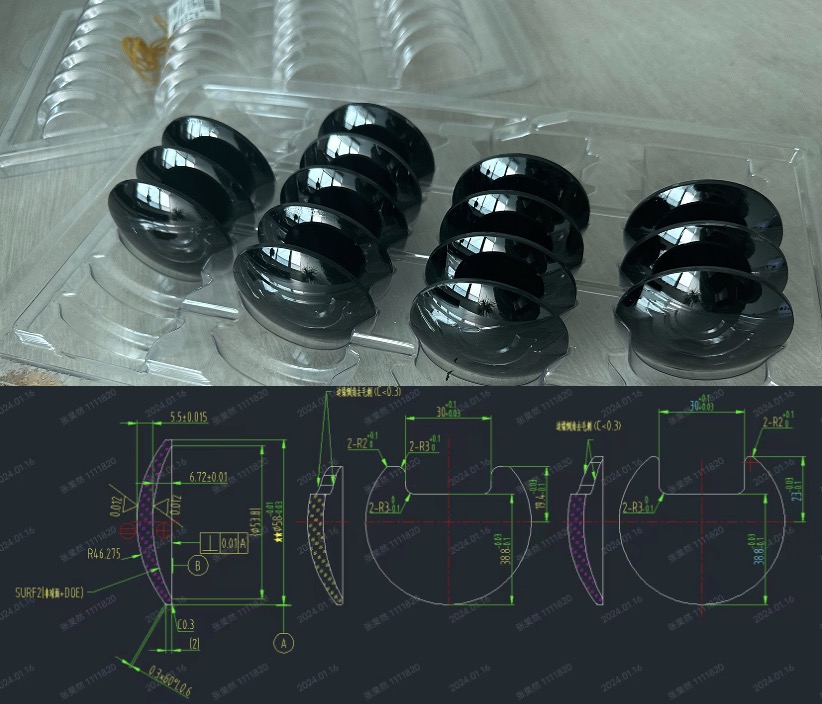

En el exigente mundo de la óptica de infrarrojos (IR), el corte de germanio -un material semiconductor frágil apreciado por su alto índice de refracción y su transparencia IR- plantea importantes retos, como el astillado de bordes y la obtención de esquinas redondeadas (R) precisas. Este caso práctico destaca la necesidad de un cliente de cortar una forma compleja de germanio para aplicaciones de lentes de realidad aumentada, como se ve en el proyecto Sunny Optical.

Las principales dificultades eran la fragilidad del material, que podía astillarse, y los intrincados ángulos R, esenciales para el rendimiento óptico. A lo largo de tres pruebas iterativas, no sólo conseguimos satisfacer estas demandas mediante mejoras en los equipos, sino que también adaptamos los dispositivos y optimizamos el flujo de trabajo de procesamiento. El resultado fue impecable, lo que llevó al cliente a comprar varias unidades por lotes. En este artículo se analizan las necesidades del cliente, nuestra solución a medida, los resultados de las pruebas y nuestra experiencia en el corte de germanio de alta precisión.

Análisis de las necesidades de los clientes

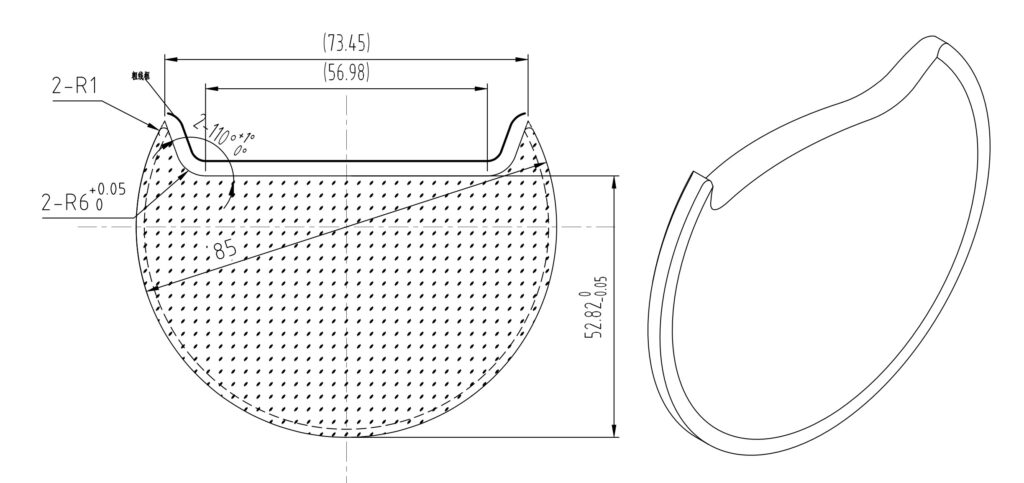

El cliente, centrado en las lentes AR de Sunny Optical, necesitaba cortar una forma específica de material de germanio, que es muy propenso a astillarse debido a su fragilidad bajo tensión mecánica. Además, el diseño incorporaba esquinas R (bordes redondeados) que son fundamentales para minimizar las aberraciones ópticas y garantizar una integración perfecta en los sistemas AR. El objetivo era lograr una gran precisión dimensional preservando las propiedades ópticas IR del material, con tolerancias de 0,1 mm para las dimensiones clave y una rugosidad superficial inferior a Ra 0,05 μm para evitar defectos.

A continuación se resumen los parámetros clave extraídos de las especificaciones y la documentación de ensayo del cliente:

| Parámetro | Valor/Descripción | Desafío/Requisito |

|---|---|---|

| Material | Germanio (Ge) | Muy quebradizo; propenso a astillarse |

| Forma | Complejo con esquinas en R | Difícil formar radios precisos sin grietas |

| Dimensiones clave | por ejemplo, Tallas 4 y 5 (críticas) | Desviaciones iniciales de hasta 0,27 mm; necesidad de tolerancia <0,1 mm |

| Calidad de los bordes | Sin astillas | Sin microfisuras ni astillas >0,01 mm |

| Acabado superficial | Calidad óptica (Ra <0,05 μm) | Sin reflejos, transparente a los infrarrojos |

| Prueba de iteraciones | 3 rondas | Refinamiento iterativo para la optimización |

| Compatibilidad de equipos | Cortadora de precisión multieje | Soporte para accesorios personalizados |

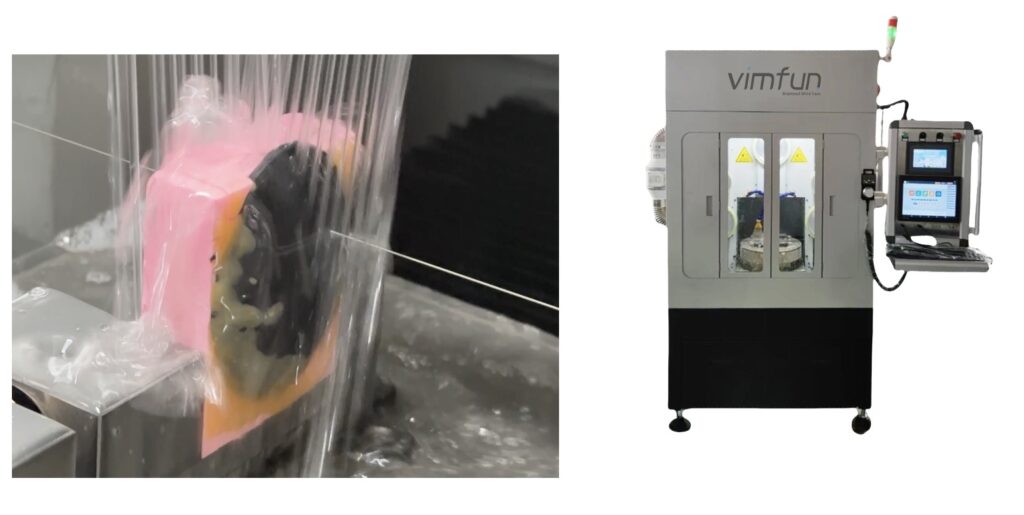

Aplicación de la solución

Para abordar los retos del corte de germanio, realizamos tres pruebas específicas, perfeccionando el enfoque en cada una de ellas. Nuestra solución integraba equipos avanzados con útiles diseñados a medida y parámetros de procesamiento optimizados. La máquina utilizada admitía control multieje, lo que permitía una manipulación precisa para mitigar el astillado. Se diseñaron útiles a medida para proporcionar un soporte uniforme y amortiguar las vibraciones, mientras que la máquina se ajustó para velocidades de avance más lentas y se optimizó el refrigerante para manejar la sensibilidad del germanio.

Las etapas de aplicación en las tres pruebas fueron las siguientes

- Prueba inicial (Ronda 1): Corte de referencia utilizando la configuración estándar, identificando el astillado en las esquinas R y las desviaciones dimensionales (por ejemplo, 0,27 mm en los tamaños 4 y 5).

- Prueba de perfeccionamiento (2ª ronda): Se han introducido fijaciones personalizadas para mejorar la sujeción del material y el ajuste del desplazamiento del eje Y; se han optimizado la velocidad y la tensión del hilo para reducir la tensión en los bordes.

- Optimización final (Ronda 3): Flujo de refrigerante ajustado y estrategia de corte de varias pasadas para esquinas en R, lo que garantiza la ausencia de virutas y la formación de radios precisos.

- Control de calidad: Máquina Modelo SGI20 y molde personalizado.

Este proceso iterativo no sólo resolvió los problemas, sino que mejoró la eficiencia general, reduciendo los residuos en 40%.

Resultados del corte y validación

Después de tres pruebas, las piezas finales de germanio mostraban una conformidad de forma perfecta, sin astillado de bordes y con esquinas R formadas con precisión. Los componentes de las lentes AR mantenían una transparencia IR y una integridad de superficie excelentes, validadas mediante interferometría y escaneado dimensional. Los problemas de la primera prueba (por ejemplo, las desviaciones en los tamaños 4 y 5) se rectificaron completamente mediante el ajuste del eje Y y los retoques artesanales, como se documenta en los resultados de rectificación del PDF (página 4).

Fotografías de resultados y datos demostrados:

- Vista macro: Bordes sin astillas con esquinas R lisas.

- Validación microscópica: Superficie libre de defectos, lo que confirma la calidad óptica.

Datos cuantitativos de validación de la prueba final:

| Elemento de validación | Valor esperado | Valor real | Desviación |

|---|---|---|---|

| Dimensión 4 | Especificaciones | Objetivo -0,02 mm | <0,1 mm |

| Dimensión 5 | Especificaciones | Objetivo +0,01 mm | <0,1 mm |

| Radio de la esquina R | por ejemplo, 2 mm | 2,00 mm | 0 mm |

| Astillado de bordes | Ninguno | No se ha detectado ninguno | N/A |

| Rugosidad superficial (Ra) | <0,05 μm | 0,03 μm | Conforme |

Conclusiones y lecciones aprendidas

Este caso práctico ejemplifica nuestro compromiso de superar los retos inherentes al germanio en el corte óptico, proporcionando componentes de lentes AR de calidad superior gracias a la innovación de los equipos, los dispositivos personalizados y la optimización de los procesos. El enfoque iterativo de tres pruebas no sólo logró resultados impecables, sino que también generó la confianza del cliente, lo que dio lugar a la compra de lotes de varias máquinas para la producción a escala.

Las lecciones clave incluyen el valor de la fijación personalizada para materiales quebradizos y las pruebas iterativas para formas complejas. Recomendamos una mayor automatización, como el corte de 10 piezas a la vez..., para aumentar aún más la eficiencia en el procesamiento del germanio.

Si se enfrenta a retos similares en la fabricación de óptica IR, póngase en contacto con nosotros para soluciones a medida.

Este estudio de caso se compiló el 15 de abril de 2024, basándose en datos de pruebas reales.