Fragen Sie jeden Hersteller, der schon einmal versucht hat, Magnete zu schneiden, und er wird Ihnen wahrscheinlich dasselbe sagen: Es ist eine Sauerei. Beim Schneiden von Magnetwerkstoffen - insbesondere von gesinterten Typen wie NdFeB - geht es nicht nur darum, einen Block zu durchtrennen. Es geht darum, das Material dabei nicht zu zerstören.

Und genau hier versagen die traditionellen Schneidemethoden oft.

Was normalerweise schief geht

Das haben wir von Kunden erfahren, die anfangs Werkzeuge wie Bandsägen, Schleifscheiben oder sogar Funkenerosion zum Schneiden von Magnetblöcken verwendet haben:

- Rissige Ecken und abgeplatzte Kanten

- Überhitzungdie Verfärbung oder mikrostrukturelle Spannungen verursachen

- Inkonsistente Toleranzenbesonders bei kleinen oder dünnen Teilen

Diese Probleme lassen die Teile nicht nur schlecht aussehen. Sie tun es auch:

- Ertrag reduzieren

- Kompliziertes Polieren und Beschichten

- Risiko nachgelagerter Ausfälle in Motoren oder Sensoren

Ein Kunde drückte es unverblümt aus: "Wir haben mehr Zeit damit verbracht, den Schaden zu beheben, als Teile herzustellen."

Schneiden magnetischer Materialien ist aus mehreren Gründen heikel

- Sie sind hart und doch sprödewie Keramik

- Die meisten erzeugen giftiger Staub bei Abrieb

- Sie können nicht viel vertragen mechanischer Schock

- Einige sind hitzeempfindlichGefahr der Entmagnetisierung vor der Endverarbeitung

Herkömmliche Werkzeuge üben Kraft, Reibung und Vibration aus. All dies sind schlechte Nachrichten für Magnete.

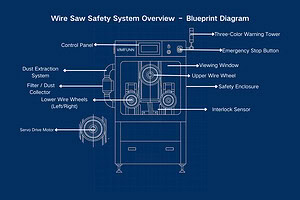

Die Drahtsägenalternative Hier kommt die Diamantseilsäge ins Spiel.

Anstelle von Reibung und Schlag beruht das Schneiden mit Diamantdraht auf sanftem Abrieb durch eine hochgespannte, hochpräzise Schleife aus diamantbeschichtetem Draht. Es ist eher wie Schneiden als Schleifen.

Für einen Kunden hat sich Folgendes geändert:

- Ersetzte ID Saw Schneiden mit SG20

- Hackschnitzel fallen lassen von 80%

- Halbierung der Polierzeit nach dem Schneiden

- Erhöhung der Schnittleistung 30%

Sie haben nicht nur den Prozess verbessert, sondern ihren gesamten Produktionsablauf geändert.

Wenn es darum geht Schneiden magnetischer Materialienhaben die Seilsägen die Oberhand:

- Minimale mechanische Belastung: keine Erschütterungen oder plötzlichen Kräfte

- Saubere Oberfläche: oft um 5 μm Ra

- Enge ToleranzenGroßartig für Multislice-Aufträge und kleine Funktionen

- Dünne Schnittfuge (~0,35 mm): spart teures Material

- Nasses Verfahren: kein Staub oder Funkenflug in der Luft

Und da die Magnete während des Schneidens noch nicht magnetisiert sind, gibt es keine Probleme mit Drahtbewegungen oder klebenden Partikeln.

Herkömmliche Schneidwerkzeuge wurden nie für Seltenerdmagnete entwickelt - und das merkt man. Für Hersteller, die konsistente Ergebnisse ohne Abfall, Nacharbeit oder Kopfschmerzen wünschen, Diamantdrahtsägen sind kein Upgrade. Sie sind eine Notwendigkeit.