Einführung

Das Schneiden spröder Werkstoffe erfordert ein Verfahren, das Spannungskonzentrationen, Temperaturgradienten und Vibrationen minimiert. Materialien wie Saphir, Quarz, Keramik, Siliziumkarbid und hochreines Glas reagieren schlecht auf herkömmliche Schneidwerkzeuge. Übermäßige mechanische Belastung oder Hitze können Mikrorisse, Kantenausbrüche oder Brüche unter der Oberfläche verursachen – Probleme, die mit abnehmender Dicke und zunehmender Komplexität der Bauteile gravierender werden.

Schneiden von feinem Draht Die Technologie begegnet diesen Herausforderungen mit einer kontrollierten Niederdruck-Schneidschnittstelle, stabiler Drahtspannung und einem Mechanismus zur minimalen Wärmeabfuhr. Durch die Reduzierung von Spannungsspitzen und die Vermeidung von Reibungswärme ermöglicht das Feindrahtschneiden zuverlässiges Schneiden selbst von extrem spröden, hochwertigen Materialien. Um die verfügbaren Maschinenkonfigurationen zu erkunden, besuchen Sie unsere Website. industrielle Drahtsägesysteme.

Wie man harte und spröde Materialien effizient schneidet

Die Schneidleistung von Feindraht wird maßgeblich durch die Wechselwirkung des Drahtes mit dem Material auf mikroskopischer Ebene bestimmt. Spröde Werkstoffe brechen durch Mikrorissausbreitung und nicht durch plastische Verformung, weshalb Stabilität und Temperaturkontrolle von entscheidender Bedeutung sind.

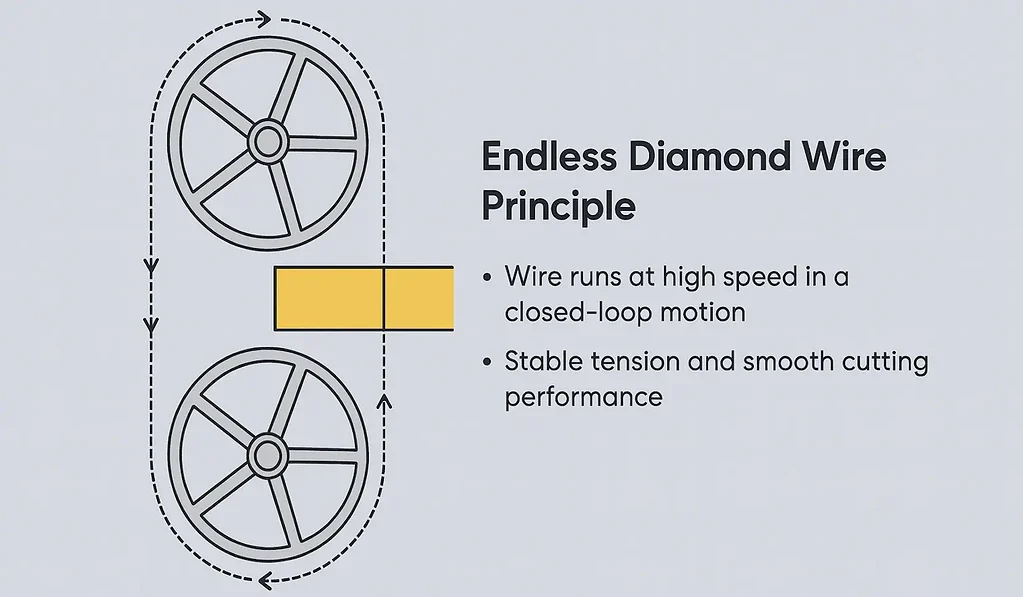

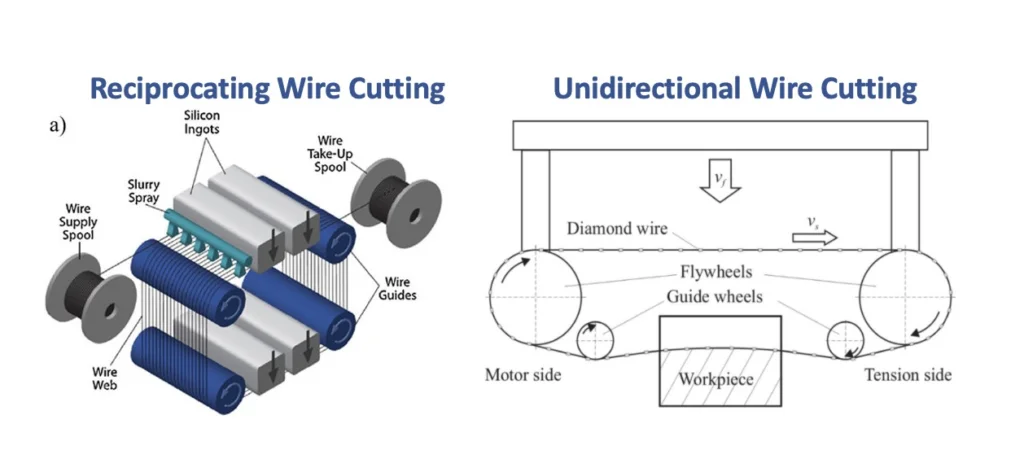

Warum kontinuierliche Drahtbewegung die Belastung reduziert

Moderne Feindrahtschneidanlagen verwenden einen endlos geführten Diamantdraht, der sich mit hoher linearer Geschwindigkeit kontinuierlich in einer einzigen Richtung bewegt. Diese Bewegung bietet mehrere technische Vorteile:

- Keine Umkehrmarkierungen: Im Gegensatz zu Drahtspulen gibt es keine Hin- und Herbewegung, die Vibrationen oder eine ungleichmäßige abrasive Belastung erzeugen könnte.

- Gleichmäßiger Schleifmitteleingriff: Jedes Diamantpartikel berührt die Oberfläche mit einer stabilen Kraft.

- Verringerter lokaler Druck: Die kontinuierliche Bewegung verteilt die Schneidenergie auf Tausende von Schleifmitteln.

- Überlegene Stabilität: Der Drahtverlauf bleibt unter servogesteuerter Spannung gerade.

Diese Faktoren verringern die Zugspannung an der Schnittfront erheblich und senken somit die Wahrscheinlichkeit der Rissbildung.

Wie Kühlflüssigkeiten Mikrorisse verhindern

Spröde Werkstoffe reagieren äußerst empfindlich auf Temperaturgradienten. Schon geringfügige Temperaturerhöhungen können Spannungen hervorrufen, die Folgendes zur Folge haben:

- Mikrorisse

- Kantenfehler

- Verformung auf dünnen Substraten

Beim Feindrahtschneiden werden “Kaltschneidmechanismen” angewendet, die durch Folgendes unterstützt werden:

Kühl- und Chipabfuhrfunktionen

- Schmierung reduziert die Reibungswärme

- Kühlflüssigkeiten erhalten die Materialstabilität aufrecht.

- Die Entfernung von Spänen verhindert das Verstopfen durch Schleifmittel.

- Eine stabile Temperatur gewährleistet gleichmäßiges, rissfreies Schneiden.

Diese Kombination ermöglicht es dem Draht, Material durch kontrollierte Mikrorisse abzutragen, ohne Energie in das Substrat einzubringen. Erfahren Sie mehr über das Verhalten spröder Materialien in unserem Leitfaden für Schneidmaterialien.

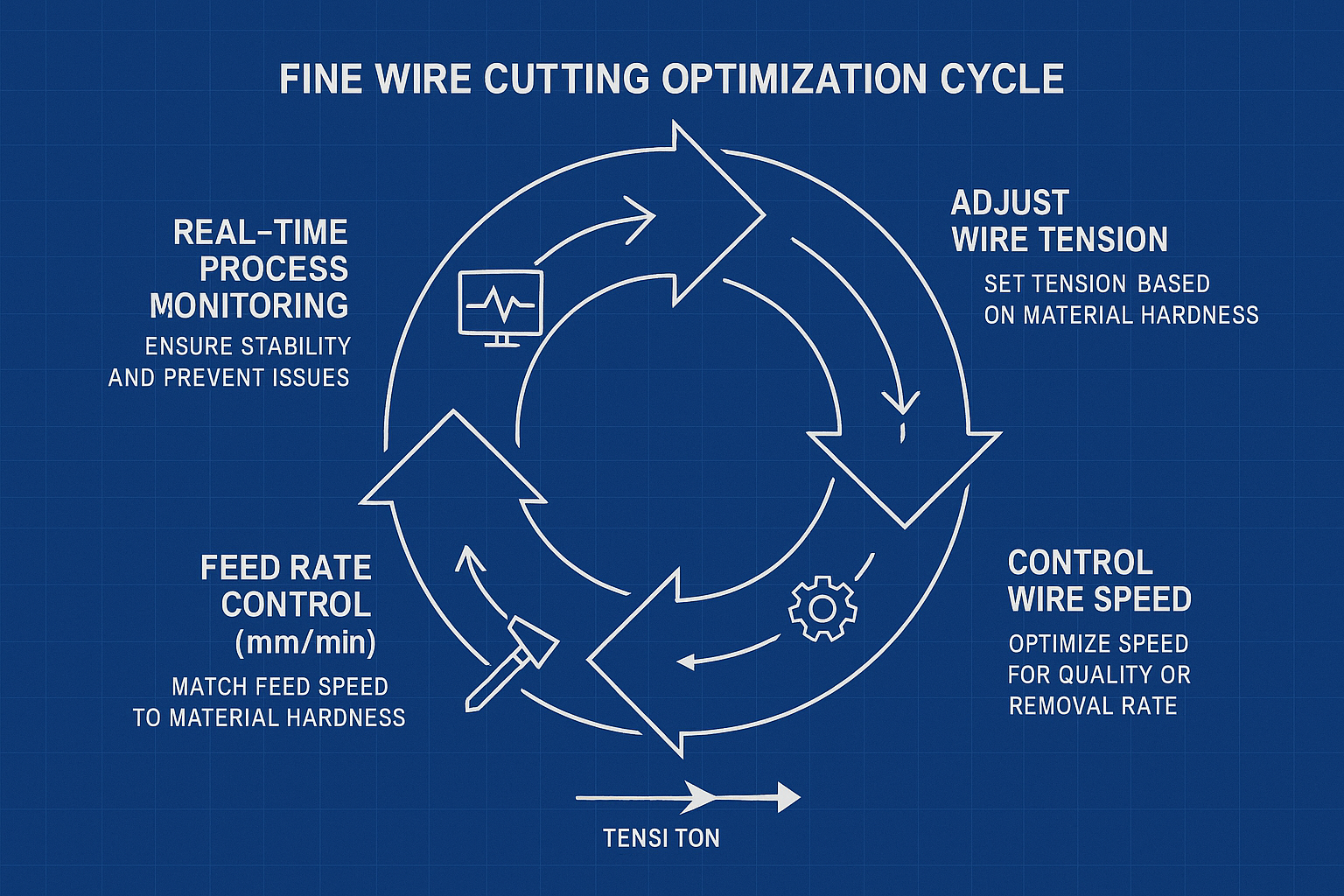

Prozessoptimierung beim Feindrahtschneiden

Um Präzision zu erreichen und Schäden zu minimieren, müssen drei Parameter aufeinander abgestimmt werden: Spannung, Drahtgeschwindigkeit und Vorschubgeschwindigkeit.

Drahtspannung

- Niederspannung wird bevorzugt bei zerbrechlichem Glas und Keramik verwendet, um die Ausbreitung von Rissen zu vermeiden.

- Höhere Spannung Verbessert die Geradheit beim Schneiden härterer Materialien wie SiC. Moderne Maschinen halten die Spannung in Echtzeit über Servo- oder Pneumatiksysteme aufrecht und verhindern so Abweichungen bei langen Schneidzyklen.

Drahtgeschwindigkeit

Typischer Bereich: 50–80 m/s

- Niedrigere Geschwindigkeiten → glattere Oberflächen (Optik, Quarz)

- Höhere Geschwindigkeiten → schnellerer Materialabtrag (SiC, Saphir)

Vorschubgeschwindigkeit

Die Vorschubgeschwindigkeit muss der Materialhärte angepasst sein:

- Optisches Glas: 5–10 mm/min

- Keramik: mäßig stabile Fütterung

- Graphit: 15–30 mm/min

Eine falsche Vorschubgeschwindigkeit erhöht die Drahtvibrationen und das Risiko von Mikrorissen. Beispiele aus der Praxis finden Sie in unserer [Website/Dokumentation/etc.]. Drahtschneidanwendungen.

Vergleich: Endlosdraht vs. Spulendraht

| Merkmal | Endloser feiner Draht | Spulendraht |

|---|---|---|

| Bewegung | Kontinuierlich, unidirektional | Hin- und Herbewegung |

| Vibration | Sehr niedrig | Höher |

| Thermische Belastung | Minimal | Mäßig |

| Oberflächenbeschaffenheit | Reibungslos, stressfrei | Umkehrmarkierungen |

| Wartung | Einfach | Komplex |

| Geeignete Materialien | Saphir, SiC, Optik, Keramik | Allgemeiner Zweck |

Das Feindrahtschneiden mit Endlosschleifensystemen bietet den stabilsten Schneidprozess für spröde, hochwertige Materialien.

Abschluss

Feindrahtschneiden ermöglicht durch die Kombination folgender Verfahren ein schonendes und hochpräzises Schneiden von spröden Materialien:

- kontinuierliche Diamantdrahtbewegung

- optimierte Spannungsregelung

- stabile Fütterungssysteme

- Abrasive Mechanik mit minimaler Wärmeentwicklung

Diese Eigenschaften gewährleisten geringe Spannungen, schmale Schnittfugen und eine hervorragende Oberflächengüte. Für Saphiroptiken, Halbleiterwafer, Hochleistungskeramik und Spezialglaskomponenten bietet das Feindrahtschneiden eine zuverlässige Lösung sowohl für Forschungseinrichtungen als auch für die Serienfertigung. Informationen zu Maschinenunterschieden und Konstruktionsdetails finden Sie in unserer Dokumentation. Vergleich von Drahtsägenmodellen Seite.

Häufig gestellte Fragen — Feindrahtschneiden für spröde Materialien

1. Warum eignet sich Feindrahtschneiden für spröde Materialien?

Das Feindrahtschneiden erzeugt geringe mechanische Spannungen und vernachlässigbare Wärme, wodurch Mikrorisse und Kantenausbrüche vermieden werden. Die kontinuierliche Drahtbewegung gewährleistet einen stabilen Schleifkontakt, ideal für Keramik, Glas, Quarz und Saphir.

2. Wie verbessert eine kontinuierliche Drahtbewegung die Schnittqualität?

Die kontinuierliche Schleifbewegung eliminiert Rückstoßkräfte, sorgt für eine gleichmäßige Schleifkraft und reduziert Vibrationen. Dies führt zu glatteren Oberflächen und gleichmäßigen Schnittbahnen.

3. Verringert Kühlflüssigkeit die Rissbildung signifikant?

Ja. Kühlflüssigkeit stabilisiert die Temperatur, reduziert die Reibungswärme und entfernt Späne. Diese Faktoren sind entscheidend, um thermisch bedingte Mikrorisse in spröden Substraten zu verhindern.

4. Welche Parameter beeinflussen das Schneiden spröder Werkstoffe am stärksten?

Drahtspannung, Drahtvorschubgeschwindigkeit und Vorschubrate bestimmen Oberflächenglätte, Schnittfugenbreite und Rissbildung. Ein unausgewogenes Parameterverhältnis kann die Schadenstiefe erheblich erhöhen.

5. Kann man mit Feindrahtschneiden ultraharte Materialien wie SiC oder Saphir bearbeiten?

Ja. In Kombination mit präziser Spannungsregelung und geeigneten Drahtvorschubgeschwindigkeiten ermöglicht das Feindrahtschneiden das zuverlässige Schneiden von SiC, Saphir und anderen extrem harten Materialien mit minimalem Schnittverlust.