Vergleich von Drahtschneid- und Laserschneidverfahren

Einführung

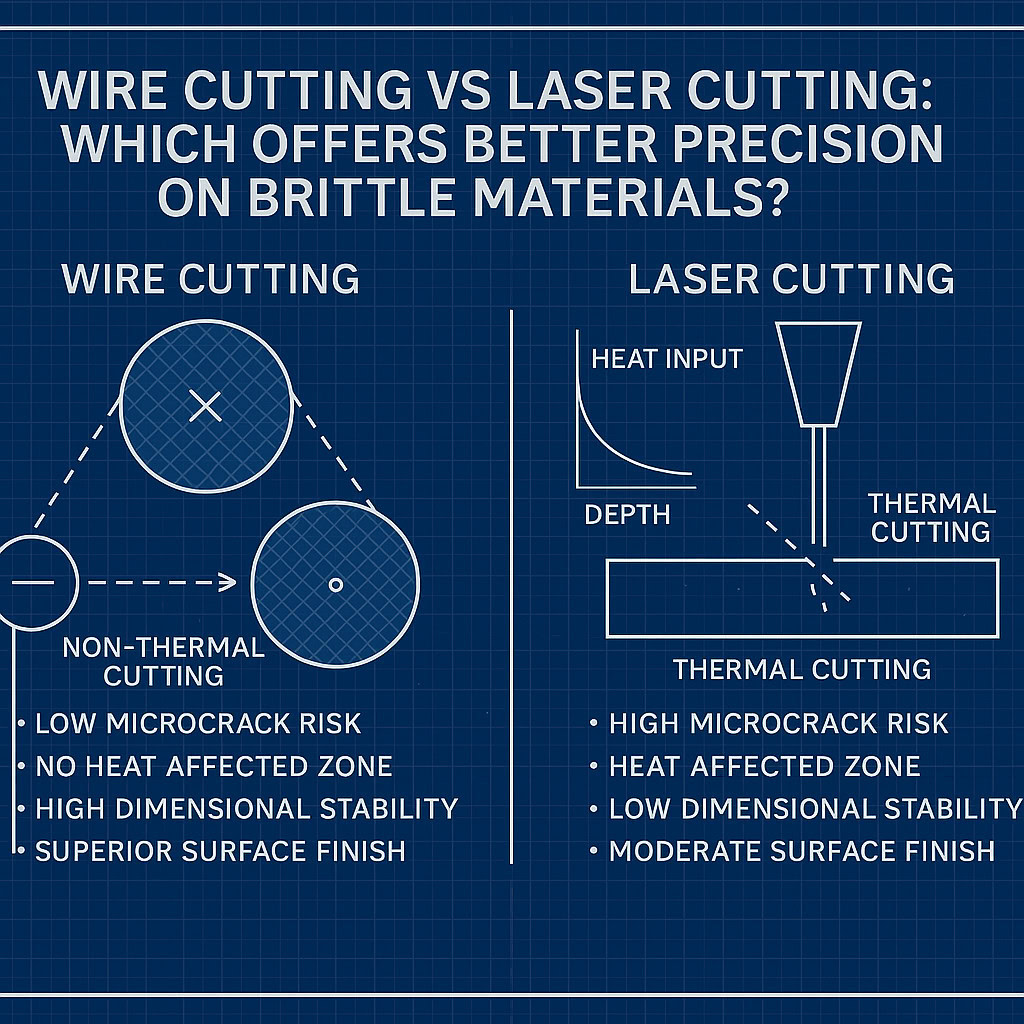

Präzisionsschneiden ist eine Grundvoraussetzung in der Halbleiter-, Optik-, Keramik-, Kohlenstoffverbundwerkstoff- und anderen Hochleistungswerkstoffindustrie. Da Bauteile immer dünner werden und die Leistungsanforderungen steigen, vergleichen Hersteller häufig die Präzisionsschnitte. Drahtschneiden vs laSer-Schnitt um zu ermitteln, welche Methode eine höhere Genauigkeit, geringere thermische Effekte und eine stabilere Oberflächenqualität liefert.

Das Laserschneiden hat sich aufgrund seiner Geschwindigkeit und Flexibilität in der Blechbearbeitung und Dünnschichtverarbeitung etabliert. Beim Schneiden harter und spröder Materialien wie Saphir, Siliziumkarbid (SiC), Quarz, optischem Glas und Hochleistungskeramik kann die durch den Laser erzeugte Wärme jedoch Mikrorisse, thermische Spannungen und Umwandlungsschichten verursachen.

Im Gegensatz, Diamantdrahtschneiden—insbesondere Endlosschleifensysteme — funktioniert als nicht-thermisches Schneiden Diese Methode erzeugt geringe Schnittkräfte, minimiert Vibrationen und bietet hervorragende Ergebnisse. Mikroriss-Kontrolle, damit eignet es sich hervorragend für hochwertige, spröde Substrate.

Dieser Artikel bietet eine detaillierte Prozessvergleich Vergleich von Drahtschneiden und Laserschneiden auf Grundlage von physikalischen Prinzipien, Oberflächenbeschaffenheit, Schnittgenauigkeit, Schnittfugenbreitenanalyse und Auswirkungen auf die nachgelagerte Verarbeitung.

Thermisches vs. nicht-thermisches Schneidverhalten

Der größte Unterschied zwischen Drahtschneiden und Laserschneiden liegt in der thermischen Belastung.

Laserschneiden: Ein thermisches Verfahren

Das Laserschneiden beruht auf lokalem Schmelzen, Verdampfen und Wärmeleitung. Dadurch entstehen:

- Wärmeeinflusszonen (WEZ)

- Thermische Spannungen

- Mikrorisse in der Nähe der Schneidekante

- Umgeschmolzenes Material oder Schutt

- Mögliche Veränderung der Materialeigenschaften (insbesondere optischer Materialien)

Bei Metallen sind diese Probleme beherrschbar.

Bei spröden Werkstoffen wie Saphir oder SiC verringern sie die Ausbeute erheblich.

Drahtschneiden: Ein nicht-thermisches Verfahren

Diamantdraht entfernt Material mechanisch durch abrasives Mikroschneiden.

Hauptvorteile:

- Kein Schmelzen

- Kein Temperaturgradient

- Keine Umformschicht

- Keine Wärmeeinflusszone

Dieses nicht-thermische Schneidverhalten gewährleistet die strukturelle Integrität spröder Werkstoffe und verringert gleichzeitig das Risiko von Mikrorissen beim Schneiden.

Mikrorisskontrolle und Oberflächenintegrität

Risiken von Mikrorissen beim Laserschneiden

- Schnelles Erhitzen + schnelles Abkühlen = Thermoschock

- Rissausbreitung entlang der Kristallfläche

- Unter der Oberfläche entstandene Schäden, die ein Nachpolieren erfordern

- Geringe Stabilität bei dicken Substraten

Das Laserschneiden eignet sich am besten für dünne Folien oder minderwertige Materialien, bei denen thermische Spuren akzeptabel sind.

Drahtschneid-Mikrorissverhalten

Der Diamantdraht übt eine verteilte Schleifkraft über Tausende von Schneidpunkten entlang der Schleife aus.

Dadurch entsteht:

- Gleichmäßige Spannungsverteilung

- Niedrige Chiplast

- Sehr geringe Initiierung von Mikrorissen

- Glatte und vorhersehbare Oberflächenstrukturen

Bei Saphir und SiC reduziert das Drahtschneiden typischerweise die Beschädigung der Oberfläche um 30–60% im Vergleich zur Laserbearbeitung.

Präzision, Schnittfugenbreite und Maßgenauigkeit

Präzisionseigenschaften beim Laserschneiden

Die Größe des Laserflecks bestimmt die Schnittfugenbreite.

Vorteile:

- Feine Laserflecken erreichen 20–50 µm

- Gut geeignet für 2D-Profile

- Hohe Geschwindigkeit für dünne Materialien

Einschränkungen:

- Die Wärmeausdehnung beeinflusst die Dimensionsstabilität

- Kantenverjüngung kann auftreten

- Geringere Leistung auf dicken, spröden Untergründen

Präzisionseigenschaften beim Drahtschneiden

Das Drahtschneiden bietet eine extrem stabile Geometrie:

- Schnittfugenbreite: 0,12–0,35 mm abhängig vom Drahtdurchmesser

- Ausgezeichnete Dickengenauigkeit

- Keine thermische Verformung

- Gerade Schnitte auch bei 200–500 mm Blöcken

- Hochstabil für Mehrscheibenoperationen

Bei Präzisionsschneideanwendungen wie Saphirwafern liefert das Drahtschneiden im Allgemeinen eine gleichmäßigere Schnittdicke und eine bessere Maßgenauigkeit.

Schneiden verschiedener Materialien: SiC, Saphir, Glas, Keramik

Laser schneiden

- Hervorragend geeignet für Polymere, Metalle und Dünnschichten

- Ungeeignet für wärmeempfindliche optische Materialien

- Begrenzte Leistung auf dicken kristallinen Substraten

- Nicht geeignet für poröse Graphit- oder Verbundblöcke

Schneiden von Draht

- Ideal für SiC und Saphir

- Hohe Leistungsfähigkeit auf Quarz- und optischem Glas

- Überlegene Kontrolle über Hochleistungskeramiken (Al₂O₃, ZrO₂)

- Beste Methode für große Graphit- und Kohlenstoffverbundblöcke

- Weitere Beispiele für Anwendungsfälle aus der Praxis finden Sie in unserer Drahtschneidanwendungen.

Das Drahtschneiden ist beim Halbleiterwafer-Verfahren, der Herstellung optischer Komponenten und der Präzisionskeramikbearbeitung weit verbreitet. Materialspezifische Informationen zum Schneidverhalten finden Sie in unserer Datenschutzerklärung. Leitfaden für Schneidmaterialien.

Kosten-, Durchsatz- und Wartungsvergleich

Laser schneiden

- Hohe Ausrüstungskosten

- Hoher Energieverbrauch

- Erfordert Reinigung und Kalibrierung des optischen Pfades.

- Schnell für dünne Materialien

- Schlechte Wirtschaftlichkeit bei dicken, harten Untergründen

Schneiden von Draht

- Niedrigere Betriebskosten

- Hoher Durchsatz beim Mehrfachschnitt

- Minimaler Verbrauch an Materialien (Diamantdraht + Kühlmittel)

- Wartung hauptsächlich an Riemenscheiben und Spannsystemen

- Bessere Ausbeute bei spröden Substraten, wodurch die Ausschusskosten reduziert werden

Leistungsvergleichstabelle

| Merkmal | Laser schneiden | Diamantdrahtschneiden |

|---|---|---|

| Schneidmechanismus | Thermal | Nicht-thermisch |

| Mikrorissrisiko | Hoch | Sehr niedrig |

| Wärmeeinflusszone | Ja | Keiner |

| Schnittfugenbreite | Sehr schmal | Schmal und stabil |

| Präzision bei dicken Materialien | Mittel | Sehr hoch |

| Oberflächenglätte | Mäßig | Exzellent |

| Geeignete Materialien | Metalle, Polymere, Dünnschichten | Saphir, SiC, Glas, Keramik, Graphit |

| Kosteneffizienz | Mittel | Hoch (insbesondere Mehrfachscheiben) |

Abschluss

Beim Vergleich Drahtschneiden vs. Laserschneiden, Die Wahl hängt stark von der Materialart und den Präzisionsanforderungen ab. Bei spröden, wärmeempfindlichen oder hochwertigen Materialien bietet das Diamantdrahtschneiden klare Vorteile:

- nicht-thermisches Schneiden

- Mikroriss-Kontrolle

- extrem stabile Maßgenauigkeit

- gleichmäßige Oberflächenbeschaffenheit

- hervorragende Ergebnisse auf SiC, Saphir, optischem Glas, Keramik und Graphit

Laserschneiden ist nach wie vor vorteilhaft für Metalle, Verbundwerkstoffe und Dünnschichten, Drahtschneiden hingegen ist die überlegene Methode für strukturelle Präzision und Materialschutz. Informationen zu den Unterschieden zwischen Maschinentypen und Konstruktionen finden Sie in unserer [Referenz einfügen]. Vergleich von Drahtsägenmodellen Seite.

👉 Erfahren Sie mehr über unsere industrielle Drahtsägesysteme für nicht-thermische Präzisionsschnitte.

Häufig gestellte Fragen – Drahtschneiden vs. Laserschneiden

1. Welche Methode bietet eine höhere Präzision bei spröden Werkstoffen?

Das Drahtschneiden bietet eine bessere Stabilität bei spröden Materialien, weil es ein nicht-thermisches Schneiden Methode, die Thermoschock und Mikrorissbildung vermeidet.

2. Verursacht Laserschneiden Mikrorisse in Saphir oder SiC?

Ja. Beim Laserschneiden entstehen thermische Gradienten, die zur Rissausbreitung in Kristallen wie Saphir und Siliziumkarbid führen können.

3. Welches Verfahren liefert eine bessere Oberflächenglätte?

Das Drahtschneiden liefert glattere Oberflächen mit weniger Defekten, insbesondere bei optischem Glas, Keramik und Graphit.

4. Ist Drahtschneiden langsamer als Laserschneiden?

Bei dünnen Materialien ist das Laserschneiden schneller.

Drahtschneiden ist effizienter für große Blöcke oder Mehrfachscheiben-Wafer-Schneiden, was einen besseren Gesamtertrag bietet.

5. Welches Verfahren ist für hochwertige Materialien kostengünstiger?

Das Drahtschneiden ist kostengünstiger, da es die Ausschussrate verringert, Beschädigungen unter der Oberfläche minimiert und eine hervorragende Maßhaltigkeit gewährleistet.