Diamantdrahtsäge für präzises Materialschneiden

Kompaktes Hochgeschwindigkeits-Schneidsystem für Labore, Pilotanlagen und die Bearbeitung fortschrittlicher Materialien.

Was ist eine Diamantseilsäge?

A Diamantdrahtsäge ist eine Präzisionsschneidmaschine, die für das Schneiden von harten und spröden Materialien im kleinen Maßstab oder auf Anwendungsebene entwickelt wurde.

Es verwendet ein durchgehende diamantbeschichtete Drahtschleife als Schneidwerkzeug, das eine spannungsarme, wärmearme und hochpräzise Materialabtragung ermöglicht.

Eine Diamantdrahtsäge umfasst typischerweise:

Geschlossener Diamantdraht (2–10 m)

Hochgeschwindigkeitsantriebsrad und Führungsräder

Servospannungsregelung (150–250 N)

Präzisionsvorschubachse (CNC oder SPS)

Kühlmittelkreislauf (Öl oder Wasser)

Magnetischer oder Vakuum-Arbeitstisch

Es findet breite Anwendung in Laboren, Forschungs- und Entwicklungszentren sowie in der industriellen Kleinserienverarbeitung.

Wie funktioniert eine Diamantdrahtsäge?

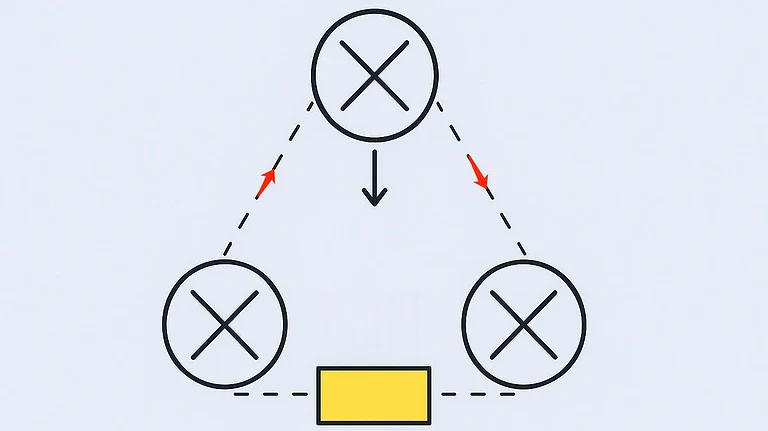

Das Diagramm veranschaulicht das Bewegungssystem eines Diamantdrahtsäge, Bei dieser Maschine wird ein geschlossener Diamantschleifdraht entlang einer festgelegten Schnittbahn geführt. Sie nutzt ein abgestimmtes System aus Antriebsrad, Führungsrädern und einer geregelten Vorschubachse, um präzise Schnitte an harten und spröden Materialien zu ermöglichen.

1. Kontinuierlicher Drahtbewegungspfad

Wie in der Abbildung dargestellt, zirkuliert der Diamantdraht um 3 Haupträder in einem einzelne, ununterbrochene Schleife.

Die gestrichelten Pfeile stellen die konstante Drehung in eine Richtung, Dadurch wird sichergestellt, dass der Schleifteil des Drahtes das Material stets mit gleichbleibender Geschwindigkeit berührt.

Durch diese kontinuierliche Bewegung werden die bei Hubkolbensystemen typischen Mikrovibrationen und Rückstoßkräfte eliminiert.

2. Hochgeschwindigkeits-Abrasivschneidzone

Der gelbe Block in der Abbildung stellt den dar Werkstück.

Wenn der Draht in der Schleife diesen Abschnitt passiert:

Der Draht stellt einen gleichmäßigen Kontakt mit der Materialoberfläche her.

Material wird durch mikroabrasives Schleifen abgetragen.

Die Schnittkräfte bleiben gering, wodurch Risse oder Absplitterungen vermieden werden.

Die Wärmeentwicklung wird minimiert, da die Schleifkörner Material abtragen und nicht abscheren.

Dies ist die Grundlage von Kaltes, schonendes Schneiden.

3. Stabile Spannungsregelung

Die gleichmäßige, konstante Linie im Diagramm spiegelt die Wirkung von Spannungsregelung.

Während des Betriebs:

Es wird Spannung aufrechterhalten zwischen 150-250 N

Die Maschine gleicht aktiv die Drahtdehnung aus.

Die Vorschubkräfte stehen im Gleichgewicht mit der Drahtlast.

Diese Stabilität ist unerlässlich, um spröde Materialien wie Silizium, Saphir, Keramik und Graphit zu schneiden, ohne dabei oberflächennahe Brüche zu verursachen.

4. Ausrichtung der Führungsräder und Kabelverfolgung

Die oberen und unteren Räder im Bild erfüllen zwei Hauptfunktionen:

Beibehaltung der korrekten Drahtführung

Sicherstellen, dass die Schleife zentriert bleibt und nicht schwingt

Eine präzise Geometrie der Führungsrolle ist entscheidend für eine gleichbleibende Schnittfugenbreite – oft so schmal wie 0,35–0,50 mm.

5. Synchronisierter Zuführmechanismus

Während der Draht kontinuierlich im Kreis läuft, bewegt sich das gesamte Radsystem (gelber Block) um eine Einheit nach unten. Präzisionsvorschubachse.

Die Vorschubgeschwindigkeit wird in Mikrometern pro Sekunde so gesteuert, dass:

Die abrasive Belastung des Drahtes bleibt konstant

Die Schnittdicke ist gleichmäßig.

Die Oberflächenqualität erreicht optische Glätte.

Durch diese Kombination aus stabiler Drahtvorschubgeschwindigkeit und kontrolliertem Vorschubdruck kann die Maschine auch extrem empfindliche oder teure Materialien schneiden.

Warum das Bewegungssystem der Diamantdrahtsäge ideal für harte und spröde Materialien ist

| Erfordernis | Warum die Diamantdrahtsäge darauf trifft |

|---|---|

| Geringer Schaden | Durch die ständige abrasive Bewegung entstehen nur minimale Mikrorisse. |

| Niedrige Hitze | Durch den Schleifvorgang wird Wärme mit dem Kühlmittelstrom abgeführt. |

| Enge Toleranz | Die Vorschubachse erreicht eine Genauigkeit im Mikrometerbereich. |

| Schmaler Schnittfugen | Kurze, stabile Schlaufe ermöglicht dünne Drähte (0,30–0,50 mm). |

| Materialschutz | Die Schnittkraft ist verteilt statt konzentriert. |

Welche Vorteile bietet es gegenüber anderen Schneidemethoden?

| Verfahren | Thermische Einwirkung | Qualität der Oberfläche | Präzision | Kosten | Anmerkungen |

|---|---|---|---|---|---|

| Diamant-Seilsäge | Sehr niedrig | Exzellent | Hoch | Mittel | Am besten geeignet für spröde, teure Materialien |

| Laser schneiden | Hoch | Mittelmäßig bis schlecht | Mittel | Hoch | Wärmeeinflusszonen, Tiefengrenzen |

| Bandsäge | Mittel | Schlecht | Niedrig | Niedrig | Nicht geeignet für spröde Materialien |

| Säbeldrahtsäge | Niedrig bis mittel | Mittel | Mittel | Hoch | Langsamer, Vibrationen durch Umkehrbewegung |

Was sind die Kernanwendungsbranchen für Diamantdrahtsägen?

1. Silizium- und Halbleitermaterialien

Schneiden von einkristallinem Silizium, Polysiliziumblöcken oder Testwafern

Präparation kleiner Proben für die Mikrostrukturanalyse

Prozessentwicklung für neue Waferdicken oder spezielle Materialien

2. Saphir und optische Kristalle

Teilung von Saphirboules und -plättchen

Zuschneiden von optischen Fenstern, Laserkomponenten und Schutzabdeckungen

Herstellung von Proben mit geringer Kantenaussplitterung für die weitere Politur

3. Technische Keramik

Aluminiumoxid, Zirkonoxid und andere Hochleistungskeramiken

Prototyping von Keramikbauteilen, bei denen das herkömmliche Sägen Mikrorisse verursacht

Vorbereitung von Prüfkörpern für mechanische oder thermische Prüfungen

4. Graphit- und Kohlenstoffmaterialien

Isostatischer Graphit, EDM-Graphit und Kohlenstoffverbundwerkstoffe

Bearbeitung von Elektroden, Formen und Testblöcken

Hohe Abtragsraten bei guter Oberflächengüte

5. Optisches und beschichtetes Glas

Glassubstrate mit empfindlichen Funktionsbeschichtungen

Diffusoren und strukturierte Glaskomponenten

Situationen, in denen Wärmeeinflusszonen durch Laserschneiden inakzeptabel sind

Warum sollten Sie sich für die Diamantdrahtsäge SG20 entscheiden?

Diese Diamantdrahtsäge ist eine eigenständige Präzisionsschneidmaschine, konzipiert für:

Kleine Blöcke, Wafer und Proben bis zu 200 × 200 mm

Versuchsproduktion und Prozessentwicklung

Hochwertige Teile, bei denen Schnittverlust und Oberflächenqualität von entscheidender Bedeutung sind

Die Maschine kombiniert eine endlose Diamantdrahtschleife mit einer präzisen Vorschubachse, die es dem Anwender ermöglicht, sowohl gerade Schnitte mit stabilen, wiederholbaren Ergebnissen durchzuführen.

Wichtigste technische Merkmale des SG20

Highlights

Drahttyp: Endlose Diamantdrahtschleife, 1797 mm

Drahtdurchmesserbereich: 0,30–0,55 mm (typisch)

Drahtgeschwindigkeit: bis zu 52 m/s

Spannungsbereich: ca. 100–250 N, servogeregelt

Zuführungssystem: SPS-gesteuerte Linearachse mit einstellbarer Vorschubgeschwindigkeit

Werkstückspannung: Magnetische Grundplatte, Vakuumspannfutter oder kundenspezifische Vorrichtungen

Kühlung: geschlossenes Kühlkreislaufsystem (auf Wasser- oder Ölbasis, je nach Material)

Schneidmodi:

Gerades Schneiden mit gleichbleibender Dicke

Stufenschnitt oder Mehrfachschnitt für dicke Abschnitte

Einfache Konturschnitte in Kombination mit programmierbarer Tischbewegung (optional).

Typische Spezifikationstabelle (Beispiellayout)

| Parameter | Wert / Bereich |

|---|---|

| Maximale Werkstückgröße | 200 * 200 mm |

| Maximale Werkstückhöhe | 1–200 mm |

| Drahtgeschwindigkeit | 52 m/s einstellbar |

| Spannungssollwert | 50–200 N |

| Positionsauflösung | 0,01 mm |

| Schnittfugenbreite (typisch) | 0,35–0,6 mm |

Warum sollten Sie sich für eine Diamantdrahtsäge für Ihr Labor entscheiden?

Geringer Schnittspaltverlust – Der dünne Draht minimiert den Materialverlust, was insbesondere bei teuren Kristallen und Spezialkeramiken wichtig ist.

Geringer mechanischer Schaden – geringe Schnittkräfte und eine stabile Spannung reduzieren Risse im Untergrund.

Geringe thermische Belastung – Kühlmittel und Schleifmittel begrenzen den Temperaturanstieg im Werkstück.

Flexible Konfiguration – Wechsel zwischen verschiedenen Drahtdurchmessern und Vorrichtungen für neue Materialien oder Teilegrößen.

Vorhersagbare Oberflächenbeschaffenheit – Durch die Anpassung der Drahtvorschubgeschwindigkeit und der Vorschubgeschwindigkeit können Anwender die Schnittgeschwindigkeit mit der Oberflächenqualität in Einklang bringen.

Beispielhafte Leistung (typische Bereiche, können an reale Daten angepasst werden):

Dickentoleranz: ±0,02–0,05 mm (abhängig von der Konfiguration)

Oberflächenrauheit: Ra 2–5 μm nach dem Schneiden

Kantenausbrüche: weniger als 100 μm bei spröden Materialien unter optimierten Bedingungen

Diamantdrahtsäge im Vergleich zu anderen Schneidtechnologien

| Schnittmethode | Stärken | Einschränkungen gegenüber der Diamantdrahtsäge |

|---|---|---|

| Innendurchmessersäge | Hoher Durchsatz für Wafer | Komplexere Werkzeuge, größere Schnittfuge, steifere Vorrichtungen |

| Laserschneiden | Kein Körperkontakt | Wärmeeinflusszone, Tiefen- und Materialbeschränkungen |

| Bandsäge | Einfach und kostengünstig | Raue Oberflächen, breite Schnittfuge, nicht geeignet für spröde Materialien |

| Trennscheiben | Weitgehend verfügbar | Höhere mechanische Belastung, größere thermische Einwirkung |

| Diamantseilsäge | Dünne Schnittfuge, geringe Beschädigung, flexible Befestigung | Reduzierung der Produktionsrate und Prozessoptimierung erforderlich |

Dieser Abschnitt verdeutlicht, dass die Diamantdrahtsäge die bevorzugte Wahl ist, wenn geringe Beschädigung und präzise Dicke sind wichtiger als die maximale Schnittgeschwindigkeit.

FAQ

Frage 1: Welche Drahtdurchmesser sind für diese Diamantdrahtsäge erhältlich?

Die typischen Optionen reichen von 0,30 mm bis 0,50 mm. Kleinere Durchmesser ergeben eine dünnere Schnittfuge und eine glattere Oberfläche; größere Durchmesser verbessern die Standzeit des Drahtes bei abrasiven Materialien.

Frage 2: Wie wähle ich das richtige Kühlmittel aus?

Verwenden Sie Kühlmittel auf Wasserbasis für Glas, Saphir und Keramik.

Für Graphit- und Kohlenstoffmaterialien ist Trockenschneiden geeignet.

Das Kühlmittel sollte für Schmierung sorgen, Schmutz abtransportieren und Draht und Werkstück im empfohlenen Temperaturbereich halten.

Frage 3: Wie oft sollte der Draht ausgetauscht werden?

Die Lebensdauer des Drahtes hängt von Material, Belastung und Prozessparametern ab. Als allgemeine Richtlinie gilt: Der Draht sollte ausgetauscht werden, wenn:

Die Bearbeitungszeit verlängert sich bei gleichem Material deutlich, oder

Die Oberflächenrauheit beginnt sich auch nach Reinigung und Parameteranpassung zu verschlechtern.

Frage 4: Wie sieht die typische Lernkurve für neue Bediener aus?

Die grundlegende Bedienung – Werkstück einlegen, Vorschub einstellen und Schnitt starten – lässt sich in einer kurzen Schulung erlernen. Die Feinabstimmung der Parameter für neue Werkstoffe erfordert mehr Erfahrung, die Bedienoberfläche ist jedoch intuitiv gestaltet.

Frage 5: Kann diese Maschine in eine Produktionslinie integriert werden?

Ja. Digitale E/A- und Kommunikationsschnittstellen ermöglichen es der Maschine, Statussignale mit vor- und nachgelagerten Geräten auszutauschen oder als Teil einer MES-/Industrie-4.0-Umgebung überwacht zu werden.

Technisches Datenblatt anfordern oder Testschnitt vereinbaren

Wenn Sie hochwertige, spröde Materialien mit kontrollierter Schnittfuge und geringer Beschädigung schneiden müssen, ist eine spezielle Diamantdrahtsäge eine praktische und zuverlässige Lösung.

Unser Team kann Ihnen Drahtdurchmesser, Kühlmitteltyp und Schnittparameter für Ihre spezifische Anwendung empfehlen.