Введение

Современное производство всё больше зависит от высокоточных технологий резки для обработки таких современных материалов, как сапфир, карбид кремния, оптическое стекло, кварц, керамика и графит. Традиционные режущие инструменты, включая лезвия, ленточные пилы и системы возвратно-поступательного движения проволоки, как правило, генерируют избыточное тепло, приводят к большим потерям в пропиле, образованию микротрещин и неоднородной текстуре поверхности.

Современные технологии резки проволокой решают эти проблемы, обеспечивая:

- Чрезвычайно узкая ширина пропила

- Низкое термическое воздействие

- Гладкие режущие поверхности с минимальной последующей полировкой

- Высокая совместимость со сверхтвердыми и хрупкими материалами

- Надежная нарезка тонких пластин и пластин специальной геометрии

С развитием замкнутого цикла алмазной проволоки, сервоприводов управления натяжением и интеллектуальных механизмов подачи с ЧПУ, резка проволокой стала ключевой технологией в оптике, полупроводниках, исследовательских лабораториях и прецизионном производстве. Узнайте больше о наших промышленные канатные пильные системы.

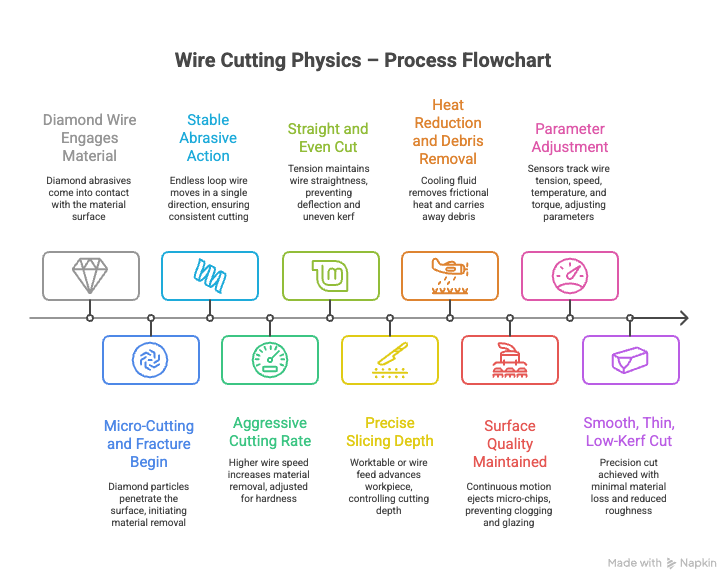

Физика резки абразивной проволокой

Современная технология резки проволокой основана на механическом взаимодействии алмазных абразивов с поверхностью материала. Этот процесс определяется тремя основными механизмами:

Абразивное взаимодействие

Алмазные частицы удаляют материал посредством микрорезания и локального хрупкого разрушения.

- Для обработки твердых материалов требуются более острые алмазные пластины и более высокие скорости подачи проволоки.

- Хрупкие материалы требуют стабильного натяжения и низкой вибрации для предотвращения сколов.

- Для подробного обзора различных характеристики резки хрупких материалов, см. наш руководство по режущим материалам.

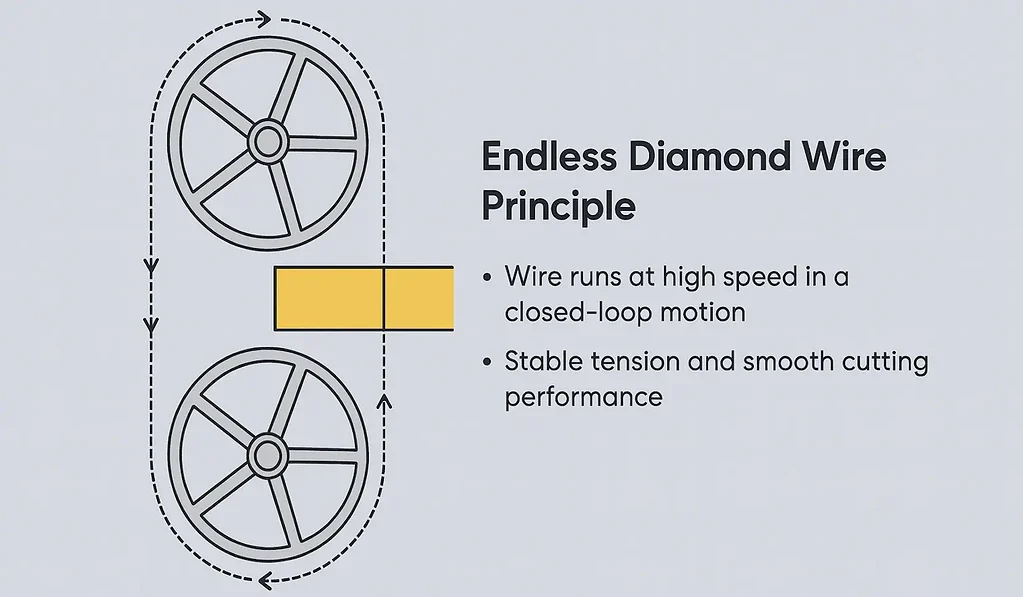

Непрерывное движение проволоки

Одним из самых больших достижений является использование бесконечная петля алмазной проволоки, которая непрерывно движется в одном направлении, в отличие от традиционной катушки с проволокой, которая движется вперед и назад.

| Тип движения | Характеристики | Результат резки |

|---|---|---|

| Непрерывный петлевой провод | Однонаправленное движение | До 80 м/с, низкая вибрация, более гладкая поверхность |

| Катушка с проволокой | Возвратно-поступательное движение | Следы реверса, снижение эффективности |

непрерывное движение обеспечивает постоянный абразивный контакт, равномерное удаление материала и повышенную стабильность.

Управление нагревом и стружкой

Высокоскоростное движение улучшает отвод стружки, а охлаждение или смазка снижают тепловыделение от трения.

Это сводит к минимуму термическое повреждение, что делает его пригодным для чувствительных оптических, полупроводниковых и керамических материалов.

Ключевые параметры, определяющие производительность резки

Резка проволоки зависит от точной координации натяжения, линейной скорости и скорости подачи.

Натяжение проволоки

Натяжение определяет прямолинейность, устойчивость и однородность поверхности.

| Параметр | Низкое напряжение | Высокое напряжение |

|---|---|---|

| Подходит для | Хрупкие материалы | Твердые материалы |

| Преимущества | Уменьшение растрескивания | Более быстрая резка |

| Ограничения | Помедленнее | Повышенный риск поломки |

Современное оборудование использует серво- или пневматические системы натяжения для поддержания устойчивости во время длительных циклов резки.

Линейная скорость провода

Скорость проволоки влияет на эффективность резки и качество поверхности:

- Общепромышленный диапазон: 50–80 м/с

- Оптическое стекло: более низкая скорость для тонких поверхностей

- SiC и сапфир: более высокие скорости повышают производительность резания

Скорость подачи

Скорость подачи должна соответствовать твердости материала и характеристикам проволоки:

- Оптические материалы: ~10 мм/мин

- Графит: 15–30 мм/мин

- Керамика: умеренное, стабильное питание

Системы управления для точной нарезки

Современный проволочные пилы Используйте системы управления с ЧПУ или ПЛК для достижения последовательной и высокоточной нарезки.

Автоматизированный контроль толщины

Машина автоматически подает продукт с заданной толщиной нарезки, обеспечивая:

- Стабильная повторяемость

- Равномерные размеры ломтиков

- Точность до ±0,03 мм в современных системах

Возможности многоосевой резки

Расширенные системы могут включать в себя:

- Оси вращения

- Наклонные оси

- Контурные траектории резки

Это позволяет резать призмы, цилиндры, нестандартные профили, сложные графитовые конструкции и специальную керамику.

Функции мониторинга и безопасности в реальном времени

Типичные расширенные функции включают в себя:

- Обнаружение обрыва провода

- Обратная связь по натяжению в реальном времени

- Мониторинг охлаждения или смазки

- Мониторинг скорости и крутящего момента

- Аварийная остановка и автоматическое выключение

Сценарии применения и сравнение

Резка бесконечной проволоки против резки катушечной проволоки

| Характеристика | Бесконечная алмазная проволока | Провод катушечного типа |

|---|---|---|

| Движение | Непрерывный | Возвратно-поступательный |

| Максимальная скорость | До 80 м/с | ~20 м/с |

| Вибрация | Очень низкий | Выше |

| Отделка поверхности | Очень гладкий | Знаки разворота |

| Техническое обслуживание | Простой | Сложный |

| Типичное использование | Сапфир, SiC, оптика, керамика, графит | Общие материалы |

Точность тонкой нарезки

Современные системы обеспечивают:

- Точность толщины ±0,03 мм

- Минимальные потери при пропиле

- Снижение потребности во вторичной полировке

Это критически важно для оптических фильтров, сапфировых пластин, полупроводниковых подложек, прецизионных графитовых компонентов и высококачественных хрупких керамических деталей. Вы можете узнать больше применение резки проволоки в разных отраслях здесь.

Часто задаваемые вопросы — Технология резки проволокой и ее применение

1. Почему бесконечная петлевая алмазная проволока лучше катушечной для резки твердых и хрупких материалов?

Замкнутая проволока движется в одном непрерывном направлении с высокой скоростью (до 80 м/с), что исключает появление следов обратного хода и снижает вибрацию. Это обеспечивает более гладкую поверхность, меньшую ширину пропила и более стабильную производительность резки, что особенно важно для сапфира, SiC и оптического стекла.

2. Как натяжение и скорость проволоки влияют на качество резки?

Натяжение проволоки контролирует прямолинейность и устойчивость, а скорость проволоки определяет агрессивность резки и гладкость поверхности.

- Высокое натяжение + высокая скорость → эффективная резка SiC и сапфира

- Меньшее натяжение + контролируемая скорость → лучше для оптического стекла и керамики. Правильное соответствие параметров имеет решающее значение для минимизации микротрещин.

3. Можно ли с помощью резки проволокой добиться точной нарезки тонких пластин?

Да. Современные системы, оснащенные сервоприводами управления натяжением и механизмами подачи с ЧПУ, позволяют достичь Точность толщины ±0,03 мм с минимальными потерями при резке. Идеально подходит для сапфировых пластин, оптических фильтров, кварцевых пластин и полупроводниковых подложек.

4. Почему резка проволокой приводит к меньшим термическим повреждениям по сравнению с традиционными лезвиями?

Алмазные абразивы удаляют материал посредством микроразрушения, а не резки трением.

В сочетании с непрерывным движением проволоки и эффективным отводом стружки это значительно снижает тепловыделение, защищая чувствительные материалы, такие как оптика, полупроводники и современная керамика.

5. Какие материалы лучше всего обрабатывать с помощью современных технологий резки проволокой?

Резка проволокой особенно эффективна для:

- Сапфир

- Карбид кремния (SiC)

- Кварц и оптическое стекло

- Техническая керамика

- Графитовые и углеродные композиты. Способность резать твердые, хрупкие и дорогостоящие материалы с минимальными повреждениями делает его незаменимым в полупроводниковой, оптической, аэрокосмической промышленности и прецизионном производстве.

Заключение

Современная технология резки проволокой сочетает в себе:

- Высокоскоростной непрерывный алмазный канат

- Интеллектуальный контроль натяжения

- Прецизионная подача с ЧПУ

- Стабильное абразивное взаимодействие при минимальном нагреве

Результатом является процесс резки, который обеспечивает:

- Высокая точность

- Низкие потери материала

- Отличная целостность поверхности

- Надежная работа с хрупкими и сверхтвердыми материалами

В таких отраслях, как оптика, полупроводники, аэрокосмическая промышленность, производство высококачественной керамики, углеродных композитов и обработка высокочистого графита, системы резки проволокой стали незаменимым инструментом как для исследований, так и для производства. Если вам нужно сравнить различные… модели канатных пил и конфигурации, проверьте наши сравнение моделей канатных пил страница.