はじめに:スライスの「黄金の三角形」

ダイヤモンドワイヤーソー切断は、単一の設定やショートカットに依存するものではありません。切断の安定性と表面品質は、ワイヤー速度、ワイヤー張力、送り速度という3つの相互作用するパラメータのバランスによって決まります。.

これら 3 つの変数は、エンジニアが一般的にダイヤモンド ワイヤ ソーの切断パラメータの「黄金の三角形」と呼ぶものを形成します。.

ワイヤ速度を変更すると、各ダイヤモンド粒子によって伝達されるエネルギーが変わります。.

ワイヤの張力を変更すると、ワイヤの幾何学的剛性と曲がりに対する耐性が変化します。.

送り速度を変更すると、チップ負荷、切削力、生産性が変わります。.

これらの切削パラメータは、 ダイヤモンドワイヤーソーマシンの内部構造, 駆動システム、張力システム、ガイドホイールのレイアウトなどが含まれます。.

1. ワイヤ速度:材料除去挙動の制御

ワイヤ速度は、ダイヤモンドワイヤがガイドホイール上を移動し、切断領域を通過する速度を定義します。これは、材料除去効率を左右する主要な要因の一つです。.

1.1 ワイヤ速度が切断に与える影響

ワイヤー速度が速いほど、1秒あたりのダイヤモンド砥粒の接触回数が増加します。これにより、材料の破砕と除去の速度が向上します。.

シリコンカーバイド、サファイア、先進セラミックスなどの硬くて脆い材料の場合、ワイヤ速度を上げることが不可欠です。ワイヤ速度を上げると、ダイヤモンド砥粒は延性プラウイングではなく脆性破壊を誘発するため、ワイヤにかかる通常の切削力を低減しながら、材料を効率的に除去できます。.

シリコン、光学ガラス、グラファイトなどの柔らかい材料や熱に弱い材料の場合、適度なワイヤ速度が推奨されます。ワイヤ速度が高すぎると摩擦熱が増加し、表面下の損傷や熱による微小亀裂が発生する可能性があります。.

1.2 実用的なワイヤスピードの範囲

実際のアプリケーションでは、一般的なワイヤ速度の範囲は次のとおりです。

- 硬くて脆い材料: 約40~60メートル/秒

- 中程度およびより柔らかい材料: 約20~40メートル/秒

これらの範囲を超えて運転すると、通常は逆効果になります。極端に高速になると、ワイヤ周囲の空気バリアにより冷却剤の供給が効果的に行われなくなり、ガイドホイールの振れによる振動がより顕著になります。.

2. ワイヤー張力:幾何学的剛性の確立

ダイヤモンドワイヤには固有の剛性はありません。ワイヤの張力によって剛性が確保され、ワイヤがまっすぐな切断経路を維持できるようになります。.

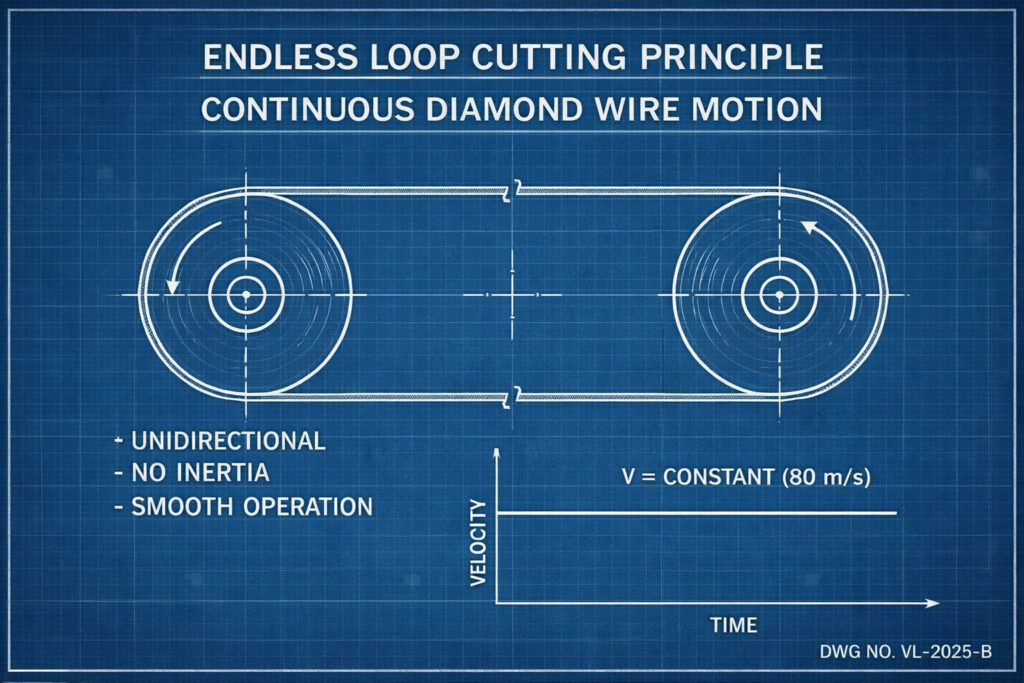

エンドレスダイヤモンドワイヤーソーは、往復動式ワイヤーソーよりもはるかに高いワイヤー速度で動作します。そのため、遠心力に抵抗し、横方向の不安定性を防ぐために、はるかに高い張力が必要になります。.

2.1 なぜ高電圧が必要なのか

ワイヤーを真っ直ぐに保つ復元力は、加えられた張力に比例し、ガイドホイール間の支持されていないスパンに反比例します。張力が低すぎると、ワイヤーは緩んだゴムバンドのように振舞い、切断荷重によって簡単にたわんでしまいます。.

過度の曲げは、テーパーカットや厚さのばらつきに直接つながります。重度の場合、繰り返し曲げは疲労を加速させ、断線を引き起こします。.

2.2 エンドレスワイヤループの基準張力範囲

エンドレスダイヤモンドワイヤ張力の一般的な基準値は次のとおりです。

- 0.3 mmの線径:約120~135ニュートン

- 0.4 mmの線径:約140~160ニュートン

- 0.5 mmの線径:約150~170ニュートン

- 0.6 mmの線径:約160~180ニュートン

これらの値は、閉ループダイヤモンドワイヤシステムに特に適用されます。実際の作動張力は、切断中の衝撃荷重に余裕を持たせるため、ワイヤの破断強度を十分に下回る値、通常は定格破断荷重の40~50%以内である必要があります。.

送り速度の挙動は、 供給システムと制御ロジック, 特に適応型負荷ベース制御が使用される場合。.

3. 送り速度:生産性と安定性のバランス

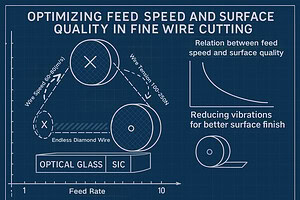

送り速度は、ワイヤが材料に進入する速度を定義します。このパラメータはサイクルタイムに最も大きな影響を与え、設定を誤ると故障のリスクが最大限に高まります。.

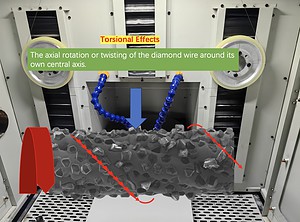

3.1 弓形制約

送り速度はワイヤの切断能力を超えてはなりません。送り速度が速すぎると、切断抵抗によってワイヤが後方に曲がってしまいます。.

ワイヤの曲がりが小さな臨界範囲を超えると、ワイヤは垂直に切断できなくなります。代わりに、ワイヤは横方向にずれ始め、くさび形の切断と急激な引張応力の増加につながります。このような状態でワイヤを送り続けると、ほぼ確実にワイヤが破断します。.

3.2 実用的な送り速度範囲

推奨される開始送り速度は材料によって異なります。

- 炭化ケイ素とサファイア:毎分約0.2~0.8ミリメートル

- ガラスおよび石英:毎分約2.0~5.0ミリメートル

- 高密度グラファイトおよび類似材料:毎分約10~30ミリメートル

スピンドル負荷とワイヤの挙動を監視しながら、送り速度は常に徐々に上げていく必要があります。.

3.3 可変フィード戦略

角型または大型のインゴットの場合、切断中にワイヤと材料間の有効接触長さが変化します。高度な送り戦略により、この変化に対応できます。.

入口での送り速度を下げることで、衝撃ショックを最小限に抑えることができます。切削の中間部では、接触時間が最も長く抵抗が最も高くなるため、送り速度を上げることができます。出口付近では、底刃の欠けや刃欠けを防ぐため、再び送り速度を下げる必要があります。.

4. トラブルシューティングに黄金の三角形を使用する

切断欠陥が発生する場合、通常は 3 つの主なパラメータのいずれかが原因です。.

ワイヤーの破損は、多くの場合、過度の送り速度または安全限度を超える張力を意味します。.

表面の波打ちは、通常、張力が不十分であるか、ワイヤ速度と機械構造間の共振によって発生します。.

テーパーカットは、通常、送り速度が速すぎてワイヤーが曲がることによって発生します。.

切れ味が鈍い、またはワイヤの光沢がある場合は、送り速度に比べてワイヤ速度が速すぎる可能性があります。.

効果的なトラブルシューティングには、パラメータを個別ではなくシステムとして調整することが常に含まれます。.

5. 開始パラメータレシピ(参考のみ)

以下の例はあくまでも参考値としてご利用ください。実際の値は、電線仕様と機械構成に基づいてご確認ください。.

炭化ケイ素

線径:0.35mm

ワイヤー速度: 約50メートル/秒

ワイヤー張力:約130ニュートン

送り速度: 約0.3ミリメートル/分

冷却剤:高圧水系冷却剤

光学ガラス

線径:0.30mm

ワイヤー速度: 約35メートル/秒

ワイヤー張力:約125ニュートン

送り速度: 約3.0ミリメートル/分

冷却剤:水性冷却剤

高密度グラファイト

線径:0.50mm

ワイヤー速度: 約40メートル/秒

ワイヤー張力:約160ニュートン

送り速度: 約15.0ミリメートル/分

冷却方法:乾式切削と集塵

結論

ダイヤモンドワイヤーソーの切断パラメータの設定は、推測によるものではありません。物理的なバランスをコントロールして行うものです。.

ワイヤー速度により切断エネルギーが供給されます。.

ワイヤーの張力により、幾何学的な精度と安定性が得られます。.

送り速度によって生産性と切削負荷が決まります。.

熟練したオペレーターは、スピンドル負荷を継続的に監視します。負荷が増加すると、ワイヤに過度のストレスがかかっていることを示しています。送り速度を下げたり、ワイヤ速度を調整したりすることで対応し、ワイヤ寿命と切断精度を維持します。.

これらのパラメータ設定の原則は、 ダイヤモンドワイヤーソー切断工程, セットアップと固定から安定したスライスまで。.

よくあるご質問

Q1: エンドレスダイヤモンドワイヤーソーにはなぜこのような高い張力が必要なのでしょうか?

エンドレスワイヤシステムは非常に高い線速度で動作します。十分な張力がない状態では、遠心力によってワイヤループが膨張し、振動します。安定した切断経路を維持するには、高い張力が不可欠です。.

Q2: ワイヤ速度が速いほど切断効率は必ず上がりますか?

いいえ。ワイヤ速度が速すぎると、ダイヤモンド砥粒が切削するのではなく擦れてしまい、グレージング(目つぶし)が発生する可能性があります。場合によっては、速度を下げることで材料除去がわずかに改善されることがあります。.

Q3: 送り速度が速すぎるかどうかはどうすればわかりますか?

一般的な指標としては、スピンドル負荷の上昇、目に見えるワイヤの曲がり、表面の段差、テーパーなどが挙げられます。送り速度をすぐに下げることで、ワイヤの破損を防ぐことができます。.