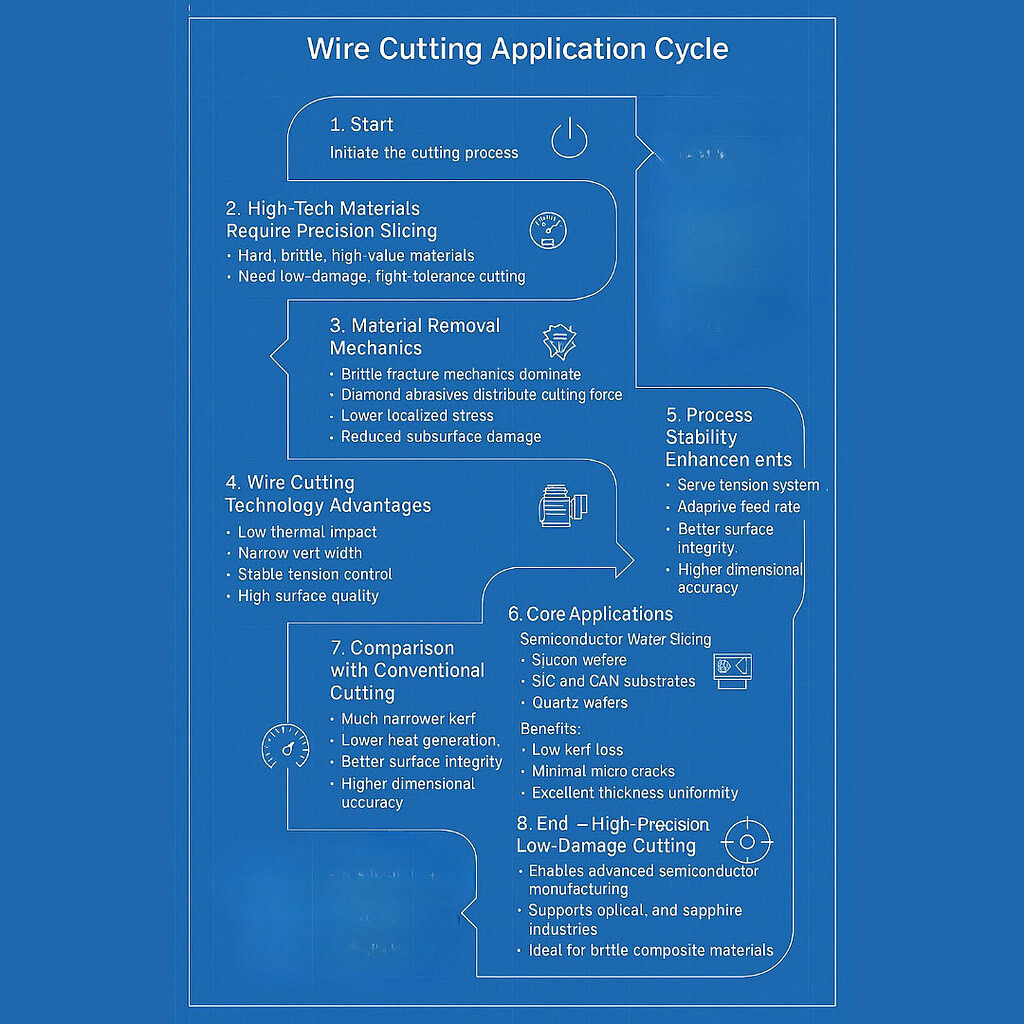

導入

ワイヤーカットは、ハイテク産業において不可欠な技術となっています。製造業者は、極めて硬く、脆く、かつ高付加価値な材料を加工する必要があるからです。シリコンウエハー、サファイア基板、光学ガラス、セラミックス、カーボン複合材など、あらゆる材料において、微細なクラック、熱影響、そして全体的な材料ロスを最小限に抑えながら、厳密な寸法制御を実現するスライス方法が求められています。デバイス構造が薄型化・高度化するにつれ、安定性と低損傷性を実現する切断技術の必要性が高まっています。ワイヤーカットは、制御された均一な切断インターフェースを提供することで、幅広い先端材料において、スライス厚の均一化、構造的完全性の向上、そして後工程における加工性能の向上を実現します。.

ワイヤーカットにおける材料除去メカニズム

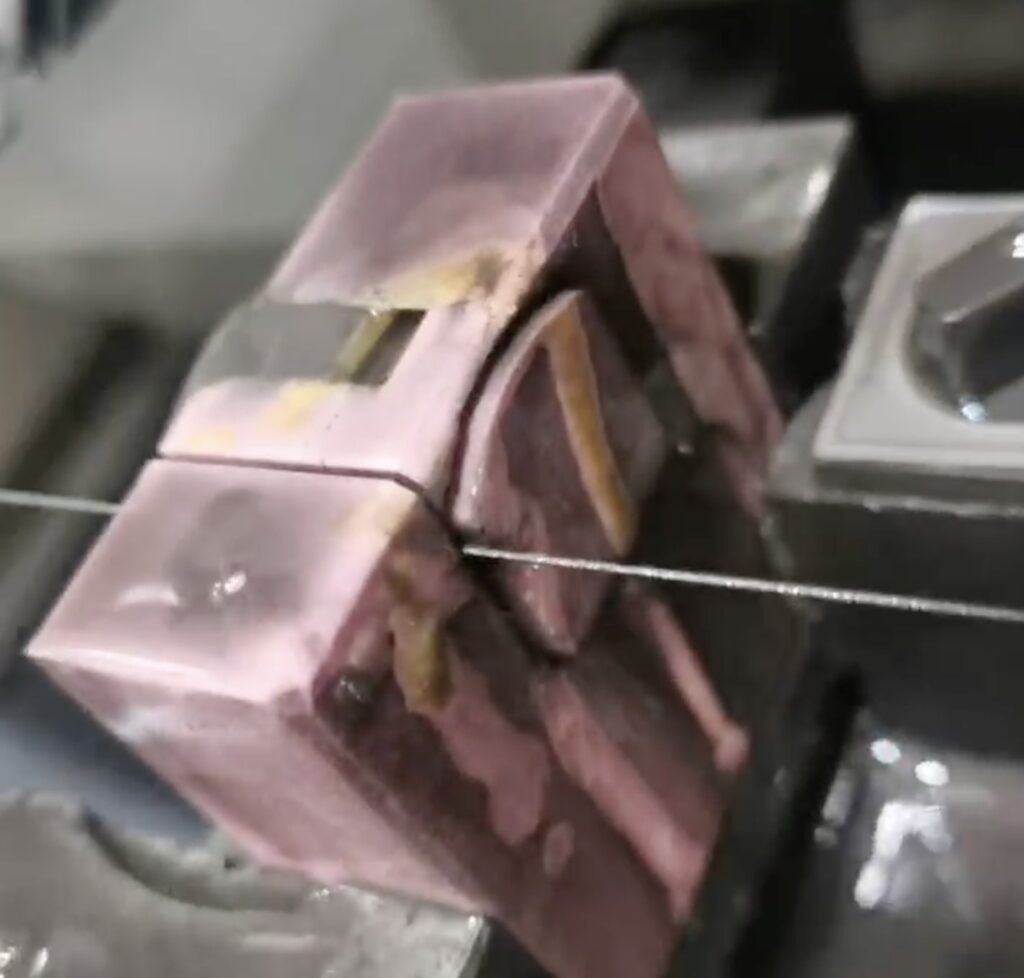

ワイヤーカットの利点は、材料除去力学の観点から見るとよりよく理解できます。硬くて脆い材料は、通常、塑性変形ではなく微小破壊によって破損するため、過度の機械的負荷や熱蓄積は、欠け、刃先破損、または表面下の亀裂に容易につながります。ダイヤモンドワイヤーカットは、連続的に運動する数千個の研磨粒子に切削力を分散させることで、これらのリスクを最小限に抑えます。これにより、従来の鋸引きや研磨ホイールと比較して、接触応力が低く、切断経路がより均一になり、損傷の深さが大幅に減少します。高いスループットを達成しながら低い切断圧力を維持できることは、ワイヤーカットが高度な材料スライスにおいて好まれる方法となった主な理由の一つです。. 脆性材料の切削反応の詳細については、 切断材料ガイド.

従来の鋸引きや研磨工具では、過剰な熱が発生し、切り口が広くなることが多く、今日の高度な材料には適していません。. ワイヤーカット技術特に閉ループダイヤモンドワイヤシステムは、正確な張力制御、最小限の熱発生、優れた表面完全性によりこれらの課題を解決します。.

ワイヤー切断アプリケーションは、半導体製造、光学工学、航空宇宙材料、複合材製造の分野で拡大を続けており、大量生産と特殊な研究開発環境の両方を可能にしています。.

半導体ウェハスライス

半導体製造では、非常に高い硬度と厳しい寸法要件を備えた材料が使用されます。. ワイヤー切断アプリケーション この分野ではスライスに重点を置いています。

- 単結晶シリコン

- 炭化ケイ素(SiC)

- 窒化ガリウム(GaN)

- 溶融石英ウエハー

ワイヤーカットが半導体材料に最適な理由

- 最小限のカーフロス 原材料コストを削減

- 低熱負荷 脆い基板の微小亀裂を防ぐ

- 安定した張力 一貫したウェーハ厚さを維持

- 超硬質材料に適しています SiCなど

ワイヤーカットは現在、パワーエレクトロニクスや電気自動車 (EV) 用途の重要な材料である SiC ウェーハのスライスに広く採用されています。.

光学ガラスとサファイア

光学材料は、撮像素子、センサー、科学機器などに使用されるため、極めて滑らかな表面と精密な厚さ制御が求められます。特にサファイアは最も硬度の高い光学材料の一つであり、以下の用途で広く使用されています。

- モバイルデバイスのレンズ

- 防護窓

- LED基板

- 航空宇宙および防衛向け光学部品

光学およびサファイア切断における利点

- ワイヤー跡が最小限に抑えられた滑らかな表面

- 長方形と円形の光学系の両方に対応する直線カットパス

- 機械的ストレスが低いため研磨時間が短縮されます

- 大型基板から小型基板まで対応

ワイヤーカットは、従来のブレードの能力を超える厚さのサファイアを扱う場合でも、安定性と均一性を保証します。.

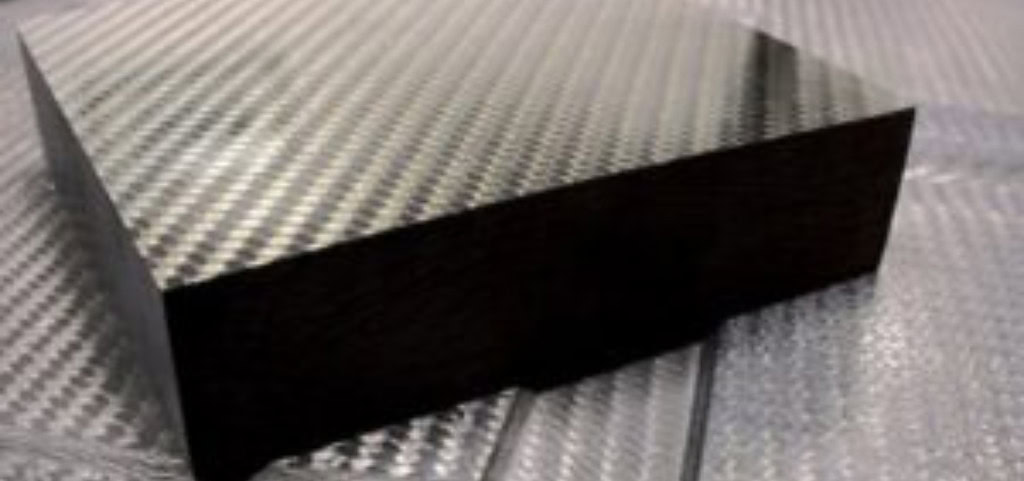

グラファイトおよび炭素複合材料

グラファイトと炭素の複合材料は、半導体治具、高温炉の部品、航空宇宙構造、精密工具などに広く使用されています。.

ワイヤーカットが好まれる理由

- 脆性および多孔質構造に対する優れた性能

- 剥離のないきれいなエッジ

- 大型グラファイトブロックの取り扱いが可能

- 材質に応じてウェットカットとドライカットの両方をサポート

多くの製造環境において、ダイヤモンドワイヤ切断は、CNC フライス加工や研磨鋸に比べて寸法の再現性が優れています。.

比較:ワイヤーカットと従来のカット

| 特徴 | ワイヤー切断技術 | 従来の鋸引き |

|---|---|---|

| 切り口幅 | 非常に狭い | 幅広で高い廃棄物 |

| 発熱 | 低い | 高い |

| 適切な材料 | 超硬質、脆い | 限定 |

| 表面品質 | 滑らかで最小限の跡 | 強力な研磨が必要 |

| 厚さ精度 | ±0.03 mm | より低い |

| 材料損失 | 最小限 | 高い |

FAQ — 半導体、光学、先端材料におけるワイヤー切断アプリケーション

1. ダイヤモンドワイヤ切断は、なぜ SiC、サファイア、石英などの硬脆性材料に最適なのでしょうか?

硬脆材料は、塑性変形ではなく微小亀裂の伝播によって破壊します。ダイヤモンドワイヤーカッティングは、低発熱で分散研磨力を適用することで、チッピング、表面下損傷、熱変形を最小限に抑え、これらの材料において従来の鋸刃よりも優れた性能を発揮します。.

2. ワイヤ張力は切断精度とウェハーの厚さにどのように影響しますか?

ワイヤーの張力によって、切断経路がまっすぐになるかどうかが決まります。.

- 低緊張 ワイヤーのずれや厚みの不均一の原因となります。.

- 過度の緊張 ワイヤーの破損や表面の傷が増加します。閉ループ張力システムによりリアルタイムの安定性を維持し、一貫したカーフ形状を実現します。.

3. ワイヤーカットは光学ガラスやサファイアの加工にどのような利点をもたらしますか?

光学材料には、欠陥のない表面と厳密な厚さ管理が求められます。ワイヤーカットにより、以下のことが可能になります。

- 滑らかで均一な表面

- 非常に低い機械的ストレス

- 研磨要件の削減 これによって、レンズ、LED 基板、航空宇宙グレードの光学部品の歩留まりが向上します。.

4. グラファイトやカーボン複合材の場合、CNC ミリングよりもワイヤーカットが好まれるのはなぜですか?

グラファイトや炭素複合材は多孔質で脆く、CNC工具は層間剥離やエッジの破損を引き起こす可能性があります。ダイヤモンドワイヤーカットは、大きなブロックや複雑な形状であっても、バリのないきれいなエッジを作成し、寸法の再現性を維持します。.

5. ダイヤモンドワイヤカットは大量生産と研究開発アプリケーションの両方をサポートできますか?

はい。このプロセスは、予測可能なカーフ幅、低い熱負荷、そして一貫した切断品質を提供するため、SiCウェーハのスライスなどの大量生産だけでなく、半導体や光学研究所における精密プロトタイプの開発にも適しています。.

結論

ワイヤーカットは、精度、材料の完全性、そしてコスト効率が極めて重要となるハイテク産業において、重要な役割を果たしています。半導体ウェハのスライスからサファイア基板、そして高度な複合材加工まで、ワイヤーカットは以下のようなメリットをもたらします。

- 低損傷材料除去

- 狭いカーフ幅

- 高い寸法精度

- 優れた表面仕上げ

高性能材料が電子工学、光学、航空宇宙工学の中心となるにつれ、ワイヤー切断技術は工業生産と先端材料の研究開発の両方の基礎プロセスとして機能し続けるでしょう。,さまざまなマシン構成の概要については、 ワイヤーソーモデルの比較 ページ。.