導入

現代の製造業は、サファイア、炭化ケイ素、光学ガラス、石英、セラミックス、グラファイトといった先端材料の加工において、高精度切削技術への依存度が高まっています。従来の切削工具(ブレード、バンドソー、往復ワイヤシステムなど)は、過剰な熱、広い切削幅、微小な亀裂、そして表面テクスチャの不均一性を引き起こす傾向があります。.

現代のワイヤー切断技術は、次のような方法でこれらの問題に対処します。

- 極めて狭いカーフ幅

- 低熱影響

- 後研磨を最小限に抑えた滑らかな切断面

- 超硬質脆性材料との高い適合性

- 薄型ウェーハや特殊形状の信頼性の高いスライス

閉ループダイヤモンドワイヤ、サーボ張力制御、インテリジェントCNC送り機構の開発により、ワイヤ切断は光学、半導体、研究室、精密製造の分野で重要な技術となっています。当社の製品についてさらに詳しく 産業用ワイヤーソーシステム.

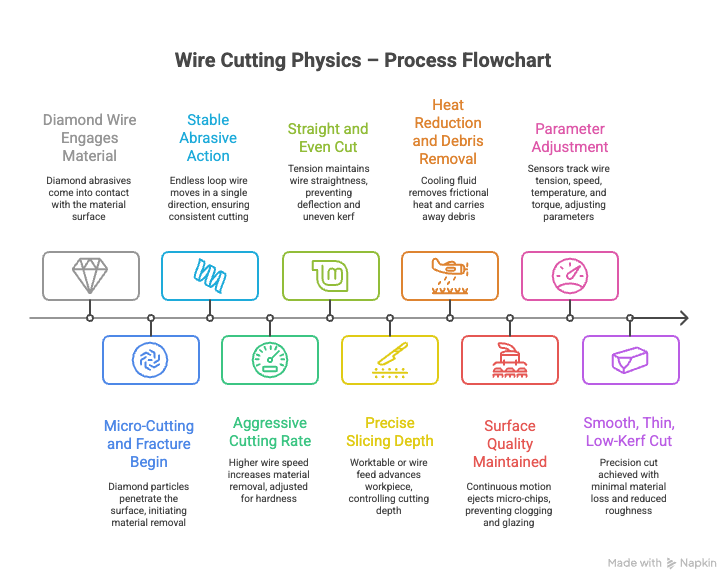

研磨ワイヤー切断の背後にある物理学

現代のワイヤーカット技術は、ダイヤモンド研磨材と材料表面との機械的相互作用に基づいています。このプロセスは、以下の3つのコアメカニズムによって定義されています。

研磨相互作用

ダイヤモンド粒子は、マイクロカットと局所的な脆性破壊を通じて材料を除去します。.

- 硬い材料には、より鋭い露出ダイヤモンドとより高いワイヤ速度が必要です。.

- 脆い材料では、欠けを防ぐために安定した張力と低い振動が必要です。.

- さまざまな詳細の概要については 脆性材料の切断特性, 、当社の 切断材料ガイド.

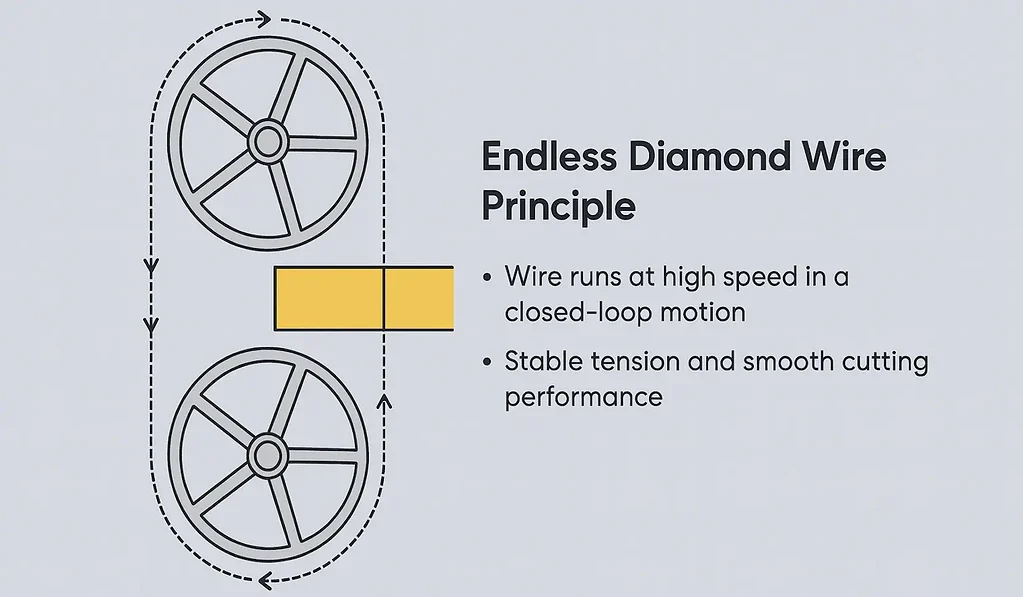

連続ワイヤモーション

最も大きな進歩の一つは、 無限ループダイヤモンドワイヤー, 従来のスプールワイヤのように前後に動くのではなく、一方向に連続的に動きます。.

| モーションタイプ | 特徴 | 切断結果 |

|---|---|---|

| 連続ループワイヤー | 一方向の動き | 最大80 m/s、低振動、より滑らかな表面 |

| スプールワイヤー | 往復運動 | 反転マーク、効率の低下 |

連続的な動作により、一貫した研磨接触、均一な材料除去、および安定性の向上が保証されます。.

熱とチップの管理

高速動作により切りくずの排出性が向上し、冷却や潤滑により摩擦熱が低減します。.

これにより熱による損傷が最小限に抑えられ、敏感な光学材料、半導体材料、セラミック材料に適しています。.

切削性能を決定する主要なパラメータ

ワイヤー切断は、張力、線速度、送り速度の正確な調整に依存します。.

ワイヤーテンション

張力によって、真直度、安定性、表面の均一性が決まります。.

| パラメータ | 低張力 | ハイテンション |

|---|---|---|

| 適している | 脆い材料 | 硬質材料 |

| 利点 | ひび割れの減少 | より速い切断 |

| 制限事項 | もっとゆっくり | 破損のリスクが高い |

最新の機器では、長い切断サイクル中の安定性を維持するためにサーボまたは空気圧張力システムを使用しています。.

線形ワイヤ速度

ワイヤ速度は切断効率と表面仕上げに影響します。

- 一般産業範囲: 50~80 m/s

- 光学ガラス:微細表面では低速

- SiCとサファイア:高速化により切削速度が向上

送り速度

送り速度は、材料の硬度とワイヤの性能に合わせて調整する必要があります。

- 光学材料: ~10 mm/分

- グラファイト:15~30 mm/分

- セラミックス:中程度、安定した給餌

精密スライス用制御システム

モダン ワイヤーソー 一貫した高精度のスライスを実現するために、CNC または PLC 制御システムを活用します。.

自動厚さ制御

機械は、事前に設定されたスライス厚さで自動的に供給し、次のことを実現します。

- 安定した再現性

- 均一なスライス寸法

- 高度なシステムでは最大±0.03 mmの精度

多軸切削機能

高度なシステムには以下が含まれます。

- 回転軸

- 傾斜軸

- 輪郭切削パス

これにより、プリズム、シリンダー、不規則なプロファイル、複雑なグラファイト構造、特殊なセラミックの切断が可能になります。.

リアルタイム監視と安全機能

一般的な高度な機能は次のとおりです。

- 断線検出

- リアルタイムの張力フィードバック

- 冷却または潤滑の監視

- 速度とトルクの監視

- 緊急停止と自動シャットダウン

アプリケーションシナリオと比較

エンドレスワイヤー切断とスプール型ワイヤー切断

| 特徴 | エンドレスダイヤモンドワイヤー | スプール型ワイヤー |

|---|---|---|

| モーション | 連続 | 往復運動 |

| 最高速度 | 最大80m/s | 約20メートル/秒 |

| 振動 | 非常に低い | より高い |

| 表面仕上げ | とても滑らか | 反転マーク |

| メンテナンス | 単純 | 複雑な |

| 一般的な用途 | サファイア、SiC、光学部品、セラミックス、グラファイト | 一般資料 |

薄切りの精度

最新のシステムでは以下が実現します:

- 厚さ精度±0.03 mm

- 最小限のカーフロス

- 二次研磨の必要性の低減

これは、光学フィルター、サファイアウエハー、半導体基板、精密グラファイト部品、高価値の脆性セラミック部品にとって極めて重要です。詳細はこちらをご覧ください。 ワイヤー切断アプリケーション さまざまな業界で活躍する人材がここにいます。.

FAQ — ワイヤー切断技術とアプリケーション

1. 硬くて脆い材料を切断する場合、エンドレスループダイヤモンドワイヤがスプール型ワイヤよりも優れているのはなぜですか?

エンドレスループワイヤは、高速(最大80m/秒)で一方向に連続的に移動するため、反転痕がなくなり、振動も低減します。これにより、より滑らかな表面、より狭いカーフ幅、そしてより安定した切断性能が得られます。これは、サファイア、SiC、光学ガラスの加工において特に重要です。.

2. 張力とワイヤ速度は切断品質にどのように影響しますか?

ワイヤの張力は真直度と安定性を制御し、ワイヤの速度は切断の強度と表面の滑らかさを決定します。.

- 高張力 + 高速 → 効率的なSiCおよびサファイアの切断

- 張力の低下 + 速度の制御 → 光学ガラスとセラミックに最適 微小亀裂を最小限に抑えるには、正しいパラメータのマッチングが重要です。.

3. ワイヤーカットで薄ウェハーの精密スライスを実現できますか?

はい。サーボ張力制御とCNC送り機構を備えた最新のシステムでは、 厚さ精度±0.03 mm 最小限のカーフロスで、サファイアウェーハ、光学フィルター、石英板、半導体基板などに最適です。.

4. ワイヤー切断では、従来の刃に比べて熱による損傷が少ないのはなぜですか?

ダイヤモンド研磨材は、摩擦による切断ではなく、微小破壊によって材料を除去します。.

連続的なワイヤの動きと効率的なチップの排出を組み合わせることで、熱の発生が大幅に削減され、光学部品、半導体、高度なセラミックなどの敏感な材料が保護されます。.

5. 現代のワイヤー切断技術から最も恩恵を受ける材料は何ですか?

ワイヤーカットは特に次のような場合に効果的です。

- サファイア

- 炭化ケイ素(SiC)

- 石英と光学ガラス

- テクニカルセラミックス

- グラファイトおよび炭素複合材は、硬くて脆く、価値の高い材料を低い損傷で切断できるため、半導体、光学、航空宇宙、精密製造業界では欠かせないものとなっています。.

結論

現代のワイヤー切断技術は以下を組み合わせています:

- 高速連続ループダイヤモンドワイヤ

- インテリジェントな張力制御

- 精密CNC送り

- 最小限の熱で安定した研磨相互作用

その結果、次のような切断プロセスが実現します。

- 高精度

- 材料損失が少ない

- 優れた表面品質

- 脆性材料および超硬質材料に対する信頼性の高いパフォーマンス

光学、半導体、航空宇宙、先端セラミックス、炭素複合材、高純度グラファイト加工などの産業において、ワイヤーカッティングシステムは研究と生産環境の両方に不可欠なツールとなっています。異なる製品を比較する必要がある場合は、 ワイヤーソーモデル および構成については、 ワイヤーソーモデルの比較 ページ。.