精密材料スライス用ダイヤモンドワイヤーソー

研究室、パイロットライン、高度な材料処理向けのコンパクトな高速切断システム。.

ダイヤモンドワイヤーソーとは?

A ダイヤモンドワイヤーソー 硬くて脆い材料の小規模またはアプリケーションレベルのスライス用に設計された精密切断機です。.

それは 連続ダイヤモンドコーティングワイヤーループ 切削工具として使用することで、低応力、低発熱、高精度の材料除去が可能になります。.

ダイヤモンドワイヤーソーには通常、次のものが含まれます。

閉ループダイヤモンドワイヤ(2~10 m)

高速駆動輪とガイドホイール

サーボ張力制御(150~250 N)

精密送り軸(CNCまたはPLC)

冷却水循環(油または水)

磁気式または真空式の作業台

研究室、研究開発センター、小ロットの工業処理で広く使用されています。.

ダイヤモンドワイヤーソーの仕組み

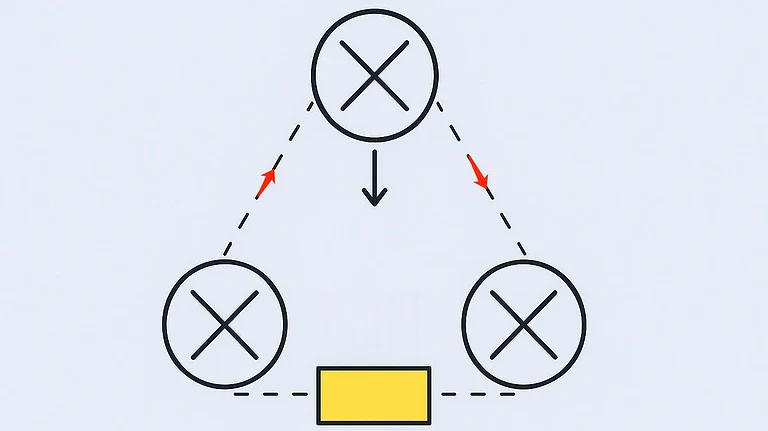

この図は の運動システム ダイヤモンドワイヤーソー, 閉ループ構造のダイヤモンド研磨ワイヤーが固定された切断経路に沿って駆動される機械です。この機械は、駆動ホイール、ガイドホイール、そして制御された送り軸からなる協調システムによって、硬くて脆い材料の精密なスライスを実現します。.

1. 連続ワイヤモーションパス

図に示すように、ダイヤモンドワイヤーは3つの主要なホイールの周りを循環し、 単一の途切れないループ.

点線の矢印は 一定の一方向回転, これにより、ワイヤーの研磨部分が常に安定した速度で材料に接触するようになります。.

この連続動作により、往復動システムに特有の微小振動や反転ショックが排除されます。.

2. 高速研磨切削ゾーン

図中の黄色のブロックは ワークピース.

ループワイヤがこのセクションを通過すると、次のようになります。

ワイヤーは材料表面に均一に接触する

材料はマイクロ研磨研削によって除去されます

切削抵抗が低いため、割れや欠けを防止します

研磨粒子が材料を切断するのではなく除去するため、熱の発生は最小限に抑えられます。

これが基礎です 冷間切断、低損傷切断.

3. 安定した張力制御

図に示されている滑らかで一貫した線は、 張力制御.

操作中:

緊張関係は 150-250 N

機械はワイヤーの伸びを積極的に補正します

送り力はワイヤ負荷に対してバランスが取れている

この安定性は、シリコン、サファイア、セラミック、グラファイトなどの脆い材料を表面下の破損を起こさずにスライスするために不可欠です。.

4. ガイドホイールのアライメントとワイヤトラッキング

画像の上部と下部のホイールは、2 つの重要な機能を実行します。

正しいワイヤ軌道を維持する

ループが中心に留まり、振動しないようにする

正確なガイドホイールの形状は、カーフ幅を一定に保つために重要です。 0.35~0.50ミリメートル.

5. 同期送り機構

ワイヤーがループの周りを連続的に走行している間、ホイールシステム全体(黄色のブロック)は 精密送り軸.

送り速度はマイクロメートル/秒単位で制御され、次のようになります。

ワイヤーの研磨荷重は一定のままである

切断厚さは均一

表面品質は光学グレードの滑らかさに達する

安定したワイヤ速度と制御された送り圧力の組み合わせにより、機械は非常に繊細な材料や高価な材料を切断できます。.

ダイヤモンドワイヤーソーモーションシステムが硬脆材料に最適な理由

| 要件 | ダイヤモンドワイヤーソーが求められる理由 |

|---|---|

| ダメージが低い | 一定の研磨運動により微小亀裂が最小限に抑えられる |

| 弱火 | 研削作用により冷却水の流れで熱が排出される |

| 厳しい許容範囲 | 送り軸はミクロンレベルの精度を実現 |

| 狭いカーフ | 短く安定したループにより細いワイヤ(0.30~0.50 mm)が可能 |

| 材料保護 | 切削力は集中ではなく分散される |

他の切断方法に比べて優れている点は何ですか?

| 方法 | 熱衝撃 | 表面品質 | 精度 | 料金 | 備考 |

|---|---|---|---|---|---|

| ダイヤモンドワイヤーソー | 非常に低い | 素晴らしい | 高い | ミディアム | 脆くて高価な材料に最適 |

| レーザー切断 | 高い | 中~不良 | ミディアム | 高い | 熱影響部、深度制限 |

| バンドソー | ミディアム | 貧しい | 低い | 低い | 脆い材料には適していません |

| 往復ワイヤーソー | 低~中 | ミディアム | ミディアム | 高い | 遅い、逆回転による振動 |

ダイヤモンドワイヤーソーの主な応用産業は何ですか?

1、シリコンおよび半導体材料

単結晶シリコン、ポリシリコンブロック、またはテストウェーハの切断

微細構造分析のための小さなサンプルの準備

新しいウェーハ厚や特殊材料のプロセス開発

2、サファイアと光学結晶

サファイアブールとウェハの切断

光学窓、レーザー部品、保護カバーの切断

さらなる研磨のためにエッジチッピングの少ないサンプルを製作

3、テクニカルセラミックス

アルミナ、ジルコニア、その他の先進セラミックス

従来の鋸引きでは微小な亀裂が生じるセラミック部品の試作

機械的または熱的試験用クーポンの準備

4、グラファイトおよび炭素材料

等方性グラファイト、EDMグラファイト、および炭素複合材料

電極、金型、テストブロックの加工

優れた表面仕上げと高い材料除去率

5、光学ガラスおよびコーティングガラス

繊細な機能性コーティングを施したガラス基板

ディフューザーとパターンガラス部品

レーザー切断による熱影響部が許容されない状況

SG20 ダイヤモンドワイヤーソーを選ぶ理由

このダイヤモンドワイヤーソーは スタンドアロン精密切断機, 、以下の用途に設計されています:

最大200×200mmの小型ブロック、ウェーハ、サンプル

試作・プロセス開発

カーフロスと表面品質が重要な高価値部品

この機械は、 エンドレスダイヤモンドワイヤーループ 精密な送り軸を備えているため、安定した再現性のある結果で直線スライスを実行できます。.

SG20の主な技術的特徴

機能のハイライト

ワイヤータイプ: エンドレスダイヤモンドワイヤーループ、1797 mm

線径範囲: 0.30~0.55 mm(標準)

ワイヤースピード: 最大52メートル/秒

張力範囲: 約100~250 N、サーボ制御

給餌システム: 調整可能な送り速度を備えたPLC制御の直線軸

ワークホールディング: 磁気ベースプレート、真空チャック、またはカスタムフィクスチャ

冷却: 閉ループ冷却システム(材質に応じて水ベースまたは油ベース)

切断モード:

一定の厚さで直線的にスライス

厚い部分のステップカットまたはマルチパスカット

プログラム可能なテーブルモーション(オプション)と組み合わせることで、シンプルな輪郭カットが可能になります。

標準仕様表(レイアウト例)

| パラメータ | 値 / 範囲 |

|---|---|

| 最大ワークサイズ | 200×200mm |

| 最大ワークピース高さ | 1~200 mm |

| ワイヤースピード | 52 m/s 調整可能 |

| 張力設定点 | 北緯50~200度 |

| 位置決め解像度 | 0.01ミリメートル |

| カーフ幅(標準) | 0.35~0.6mm |

ラボにダイヤモンドワイヤーソーを選択する理由

低カーフロス – 細いワイヤにより材料の無駄が最小限に抑えられ、高価な結晶や特殊セラミックにとって重要です。.

機械的損傷が少ない – 小さな切削力と安定した張力により、表面下の亀裂が減少します。.

低熱影響 – クーラントと研磨剤の研削により、ワークピースの温度上昇が制限されます。.

柔軟なセットアップ – 新しい材料や部品のサイズに合わせて、さまざまなワイヤ径と固定具を切り替えます。.

予測可能な表面仕上げ – ワイヤ速度と送り速度を調整することで、切断速度と表面品質のバランスをとることができます。.

パフォーマンスの例 (標準範囲、実際のデータに合わせて調整できます):

厚さ許容差: ±0.02~0.05 mm (設定により異なります)

表面粗さ:切削後Ra2~5μm

エッジチッピング:最適化された条件下で脆性材料の場合、100 μm未満

ダイヤモンドワイヤーソーと他の切断技術の比較

| 切断方法 | 強み | ダイヤモンドワイヤーソーの限界 |

|---|---|---|

| 内径鋸 | ウェーハの高スループット | より複雑なツール、より高いカーフ、より堅牢な固定具 |

| レーザー切断 | 身体接触なし | 熱影響部、深さおよび材料の制限 |

| バンドソー | シンプルで安価 | 表面が粗く、切り口が広いため、脆い材料には適していません |

| 研磨切断ホイール | 広く入手可能 | 機械的負荷が高く、熱の影響が大きい |

| ダイヤモンドワイヤーソー | 薄いカーフ、低損傷、柔軟な固定具 | カット率とプロセスの調整が必要 |

このセクションでは、ダイヤモンドワイヤーソーが次のような場合に推奨される選択肢であることを明確にします。 低ダメージと正確な厚さ 最大切断速度よりも重要です。.

よくあるご質問

Q1. このダイヤモンドワイヤーソーで使用できるワイヤー径はどれくらいですか?

典型的なオプションの範囲は 0.30mm~0.50mm. 直径が小さいほど、切り口が細くなり、表面が滑らかになります。直径が大きいほど、研磨材のワイヤ寿命が向上します。.

Q2. 適切な冷却剤を選択するにはどうすればよいですか?

用途 水系冷却剤 ガラス、サファイア、セラミック素材用。.

グラファイトやカーボン素材にはドライカットを使用してください。.

冷却剤は潤滑を提供し、破片を除去し、ワイヤとワークピースを推奨温度範囲内に保ちます。.

Q3. ワイヤーはどのくらいの頻度で交換する必要がありますか?

ワイヤの寿命は、材質、負荷、およびプロセスパラメータによって異なります。一般的な目安として、以下の場合にワイヤを交換してください。

同じ材料でも切断時間が大幅に長くなる、または

洗浄やパラメータ調整を行った後でも表面粗さが劣化し始めます。.

Q4. 新しいオペレーターの典型的な学習曲線はどのようなものですか?

ワークピースの装着、送り速度の設定、切削開始といった基本操作は、短時間のトレーニングで習得できます。新しい材料に合わせたパラメータの微調整には、より高度な経験が必要ですが、操作インターフェースは分かりやすく設計されています。.

Q5. この機械は生産ラインに組み込めますか?

はい。デジタルI/Oおよび通信インターフェースにより、マシンは上流および下流の機器とステータス信号を交換したり、MES / インダストリー 4.0 環境の一部として監視したりできます。.

技術データシートの請求またはテストカットのスケジュール

高価値の脆い材料を、制御された切断幅と低い損傷で切断する必要がある場合、専用のダイヤモンド ワイヤーソーは実用的で信頼性の高いソリューションです。.

当社のチームは、お客様の特定の用途に合わせてワイヤ径、冷却剤の種類、切断パラメータを推奨することができます。.