Introduction : La précision est un processus, pas un bouton

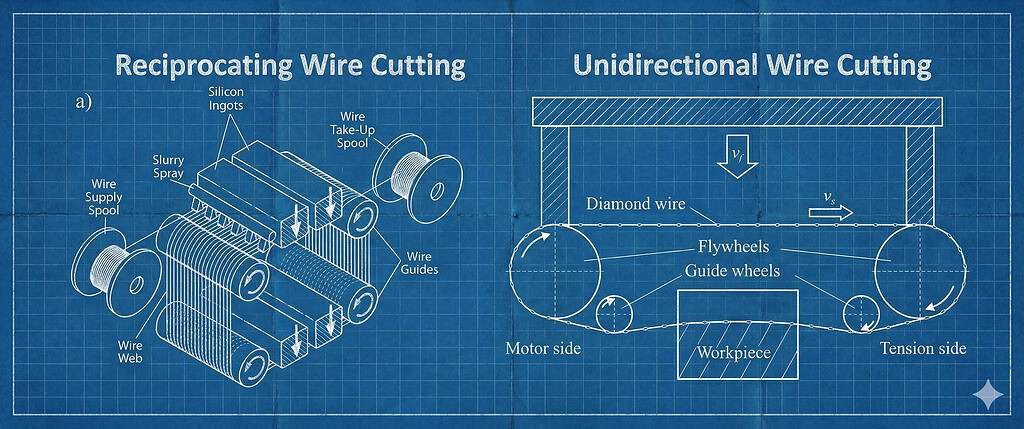

Le procédé de découpe à la scie à fil diamanté est un flux de travail d'ingénierie contrôlé qui détermine la précision de la coupe, l'intégrité de la surface et la répétabilité lors du traitement de matériaux durs et fragiles.

Dans les laboratoires de science des matériaux et les environnements de fabrication de semi-conducteurs, la découpe est souvent l'étape la plus critique de la préparation des échantillons. Une découpe imparfaite engendre des microfissures, des contraintes résiduelles et une variation d'épaisseur qu'aucun rodage ou polissage ultérieur ne peut éliminer complètement.

Utiliser un diamant scie à fil Il ne s'agit donc pas d'appuyer sur un bouton de démarrage, mais d'un flux de travail qui s'appuie sur les capacités de la machine. structure interne et stabilité mécanique.Il s'agit d'un processus rigoureux qui exige une attention particulière à appareillage, Coordination des paramètres de coordination :et surveillance des processus en temps réel. Ce guide technique décrit une procédure opérationnelle standard (SOP) pour obtenir une précision de découpe au niveau du micron à l'aide d'une scie à fil diamanté, en mettant l'accent sur la répétabilité et la stabilité du processus.

Phase 1 : Processus de découpe à la scie à fil diamanté – Préparation et fixation de la pièce

Avant la mise en marche de la machine, l'interface mécanique entre la pièce à usiner et la machine doit être correctement établie. Les vibrations au niveau de la pièce sont tout aussi néfastes que les vibrations du fil lui-même.

1.1 La couche sacrificielle (concept de barre factice)

Les ingénieurs expérimentés ne coupent jamais directement un matériau fragile dans un étau métallique.

Le problème :

Lorsque le fil diamanté sort de la surface inférieure de matériaux fragiles tels que le carbure de silicium ou le verre optique, la perte soudaine de support provoque un éclatement, un écaillage des bords ou une fissuration sous la surface.

La solution :

La pièce à usiner est collée à une couche sacrificielle, généralement du graphite, une plaque époxy ou de la résine phénolique. Le fil traverse complètement l'échantillon et pénètre dans la couche sacrificielle, garantissant ainsi que les forces de coupe restent compressives jusqu'à la séparation finale.

1.2 Méthodes de montage

Différentes applications requièrent différentes stratégies de fixation, qui sont abordées en détail dans notre guide de conception et de montage des luminaires:

- cire thermoplastique Adapté aux échantillons petits, fragiles ou de forme irrégulière. L'échantillon est chauffé à environ 80 °C, monté sur une poutre en graphite, puis refroidi. Cette méthode assure un maintien sans contrainte, mais n'est pas adaptée à la découpe industrielle intensive.

- Étau mécanique de précision Utilisé pour les lingots de grande taille ou le tranchage en production. La force de serrage doit être soigneusement contrôlée afin d'éviter toute déformation du réseau cristallin.

- Mandrin à vide Couramment utilisée pour découper des plaquettes minces à partir de surfaces préalablement aplanies. Un mandrin en céramique poreuse est nécessaire pour répartir uniformément la pression du vide et éviter toute déformation localisée.

Phase 2 : Configuration et vérification de la machine

2.1 Enfilage et inspection des fils

Lors de l'installation d'une nouvelle boucle en fil diamanté, plusieurs vérifications sont essentielles :

- Élimination de la torsion Veillez à ce que la boucle de fil sans fin ne soit pas torsadée. Un fil torsadé se comporte comme un filetage et produit des marques en spirale périodiques sur la surface de coupe.

- Siège de roue de guidage Vérifiez que le fil est bien inséré dans les rainures en V de toutes les galets de guidage. Un insertion partielle entraîne une instabilité latérale et une usure accélérée des rainures.

2.2 Étalonnage de la tension

- Vérification statique Activez le système de tension pneumatique et vérifiez que la valeur de tension nominale est atteinte.

- Contrôle dynamique Déroulez le fil à faible vitesse (environ 5 m/s). La tension affichée sur l'IHM doit rester stable. Des fluctuations supérieures à ±1 N indiquent généralement un faux-rond de la roue de guidage, un frottement des roulements ou une contamination.

2.3 Mise à zéro de l'axe Z (démarrage)

L'épaisseur précise des tranches dépend d'une référence précise sur l'axe Z.

- Méthode acoustique Abaissez lentement le fil pendant que le liquide de refroidissement circule. Lorsque le son passe d'un léger sifflement à un bruit de contact distinct, réglez la référence Z-zéro.

- Détection de contact électrique Pour les matériaux conducteurs tels que le silicium, certains systèmes utilisent un circuit de continuité électrique pour détecter le premier contact avec une sensibilité de l'ordre du micron.

Phase 3 : Optimisation des paramètres – La recette de découpe

La qualité de la coupe dépend de l'interaction de trois paramètres, souvent appelés le triangle d'or : la vitesse du fil, la vitesse d'avance et la tension, qui sont expliqués en détail dans notre [référence manquante]. guide de configuration des paramètres de coupe.

3.1 Vitesse du fil

Principe:

Une vitesse de fil plus élevée réduit la force de coupe par grain abrasif en répartissant l'enlèvement de matière sur un plus grand nombre de particules de diamant actives.

- Matériaux durs (SiC, saphir) : 40-60 m/s

- Matériaux moyennement durs (silicium, quartz) : 25–40 m/s

- Matériaux souples (graphite) : 20–30 m/s

Une vitesse excessive sur des matériaux tendres augmente la production de chaleur et accélère l'usure du fil sans améliorer la qualité de coupe.

3.2 Vitesse d'avance et courbure du fil

La vitesse d'avance détermine la vitesse à laquelle le fil pénètre dans le matériau.

Si la vitesse d'avance est trop élevée, le fil se courbe vers l'arrière au centre de la coupe, produisant des tranches en forme de cloche ou coniques.

Valeurs initiales typiques :

- SiC : 0,2–0,5 mm/min

- Verre / Quartz : 1,0–3,0 mm/min

- Graphite: supérieur à 10 mm/min

La vitesse d'avance doit toujours être augmentée progressivement tout en surveillant la stabilité de la coupe.

3.3 Tension dynamique

Une tension plus élevée améliore la rectitude et réduit les variations d'épaisseur, mais elle augmente également le risque de rupture du fil.

Règle générale :

Réglez la tension de fonctionnement à 80–90 % de la limite élastique du fil. Pour une boucle sans fin standard de 0,35 mm, une tension de 18 à 22 N est typique, selon la dureté du matériau et la profondeur de coupe.

Phase 4 : Surveillance du cycle de découpe et du processus

4.1 Stratégie de refroidissement

- Méthode de livraison Les buses de refroidissement doivent être orientées directement vers le point d'entrée du fil afin que le fluide accompagne le fil dans la saignée. Un acheminement correct du liquide de refroidissement est essentiel pour le contrôle thermique et l'élimination des débris, comme expliqué plus en détail dans notre documentation. guide d'optimisation du fluide de refroidissement.

- Caractéristiques d'écoulement La haute pression est souvent plus efficace que le volume élevé, car elle brise la barrière d'air entourant le fil à grande vitesse.

4.2 Gestion de l'entrée (démarrage progressif)

Le moment le plus critique du processus de coupe à la scie à fil diamanté est le contact initial.

Pratique courante :

Réduisez la vitesse d'avance d'environ 50 Ω (%) pour les 2 à 5 premiers millimètres de profondeur de coupe. Ce démarrage progressif minimise les à-coups, réduit l'écaillage à l'entrée et diminue le risque de rupture du fil.

4.3 Surveillance auditive

Des opérateurs expérimentés surveillent le processus grâce au son :

- Sifflement constant : Coupe normale

- Pulsant ou martelant : Défaut de résonance du câble ou de la roue de guidage

- Cris : Manque de liquide de refroidissement ou débit d'alimentation excessif

Les indices auditifs révèlent souvent les problèmes avant même qu'ils n'apparaissent dans les mesures de surface.

Phase 5 : Gestion post-traitement

Une fois la découpe terminée :

- Rétractez avec précaution Relevez lentement le fil pour éviter d'accrocher la tranche qui vient d'être séparée.

- Nettoyage immédiat Rincez soigneusement l'échantillon. La boue séchée peut durcir et tacher la surface.

- Mesures Mesurer la variation d'épaisseur totale au centre et sur les bords à l'aide d'un micromètre ou d'une jauge d'épaisseur pour vérifier la régularité du processus.

Conclusion

Une écurie processus de découpe à la scie à fil diamanté La qualité d'une scie à fil diamanté ne se définit pas par un seul paramètre, mais par une mise en place rigoureuse, un contrôle précis des paramètres et une surveillance continue tout au long de la coupe. Lorsque le montage, la vitesse du fil, la vitesse d'avance, la tension et l'apport de liquide de refroidissement sont correctement réglés, les scies à fil diamanté passent du simple outil de coupe à un système de découpe de précision capable d'atteindre une exactitude micrométrique.

Pour en savoir plus sur la manière dont la conception des machines prend en charge ce flux de travail, consultez notre [lien vers la documentation]. systèmes de scies à fil diamanté.

FAQ

Q1 : Comment calculer le débit d'avance correct ?

Il n'existe pas de formule universelle. Commencez prudemment et surveillez la courbure du fil et l'état de surface. Les marques d'escalier indiquent généralement une vitesse d'avance excessive.

Q2 : La découpe au fil diamanté doit-elle être effectuée à sec ou à l'eau ?

Le découpage sous eau est indispensable pour la quasi-totalité des applications. Le liquide de refroidissement lubrifie la coupe, évacue la chaleur et élimine les débris. Le découpage à sec entraîne une dégradation rapide du fil.

Q3 : Pourquoi une coupe laisse-t-elle parfois une queue ou un moignon à la sortie ?

Cela se produit lorsque la pièce n'est pas soutenue au point de sortie. L'utilisation d'une plaque sacrificielle assure un soutien complet jusqu'à ce que le fil ait complètement quitté le matériau.