Introduction

Dans le monde exigeant de l'optique infrarouge (IR), la découpe du germanium - un matériau semi-conducteur fragile apprécié pour son indice de réfraction élevé et sa transparence IR - présente des défis importants, notamment l'écaillage des bords et la réalisation de coins arrondis (R) précis. Cette étude de cas met en lumière la nécessité pour un client de découper une forme complexe dans du germanium pour des applications de lentilles AR (réalité augmentée), comme le montre le projet Sunny Optical.

Les principales difficultés étaient la fragilité du matériau, qui pouvait s'écailler, et les coins R complexes, essentiels à la performance optique. Grâce à trois essais itératifs, nous avons non seulement répondu à ces exigences en améliorant l'équipement, mais aussi en personnalisant les montages et en optimisant le flux de traitement. Le résultat a été impeccable, ce qui a incité le client à acheter plusieurs unités par lots. Cet article explore les besoins du client, notre solution sur mesure, les résultats des tests et les perspectives pour démontrer notre expertise en matière de découpe de germanium de haute précision.

Analyse des besoins des clients

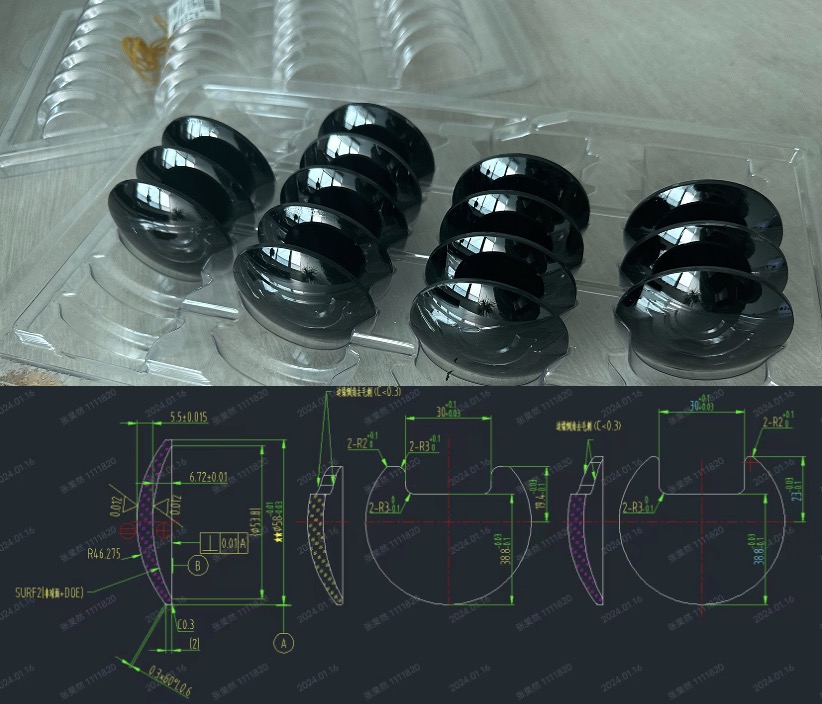

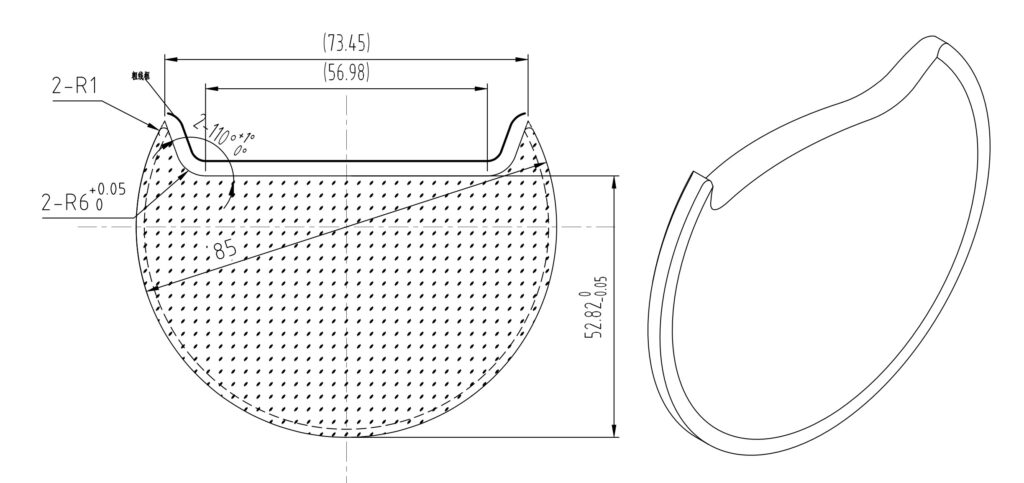

Le client, spécialisé dans les lentilles AR de Sunny Optical, a dû découper une forme spécifique dans un matériau en germanium, qui est notoirement sujet à l'écaillage des bords en raison de sa fragilité sous l'effet des contraintes mécaniques. En outre, la conception comprenait des coins R (bords arrondis) difficiles, essentiels pour minimiser les aberrations optiques et assurer une intégration transparente dans les systèmes AR. L'objectif était d'obtenir une grande précision dimensionnelle tout en préservant les propriétés optiques IR du matériau, avec des tolérances inférieures à 0,1 mm pour les dimensions clés et une rugosité de surface inférieure à Ra 0,05 μm pour éviter les défauts.

Les paramètres clés des spécifications du client et de la documentation d'essai sont résumés ci-dessous :

| Paramètre | Valeur/Description | Défi/exigence |

|---|---|---|

| Matériau | Germanium (Ge) | Grande fragilité ; tendance à l'écaillage |

| Forme | Complexe avec coins R | Difficile de former des rayons précis sans fissures |

| Dimensions des clés | par exemple, tailles 4 et 5 (critiques) | Écarts initiaux jusqu'à 0,27 mm ; nécessité d'une tolérance <0,1 mm |

| Qualité des bords | Sans écaillage | Pas de microfissures ou d'éclats >0,01 mm |

| Finition de la surface | Qualité optique (Ra <0,05 μm) | Sans éblouissement, transparent aux infrarouges |

| Test des itérations | 3 tours | Raffinement itératif pour l'optimisation |

| Compatibilité des équipements | Fraise de précision à plusieurs axes | Prise en charge des montages personnalisés |

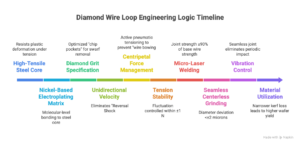

Mise en œuvre de la solution

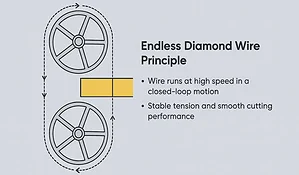

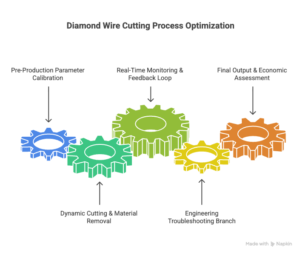

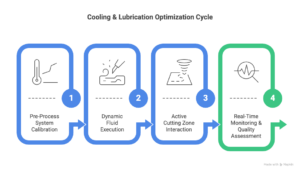

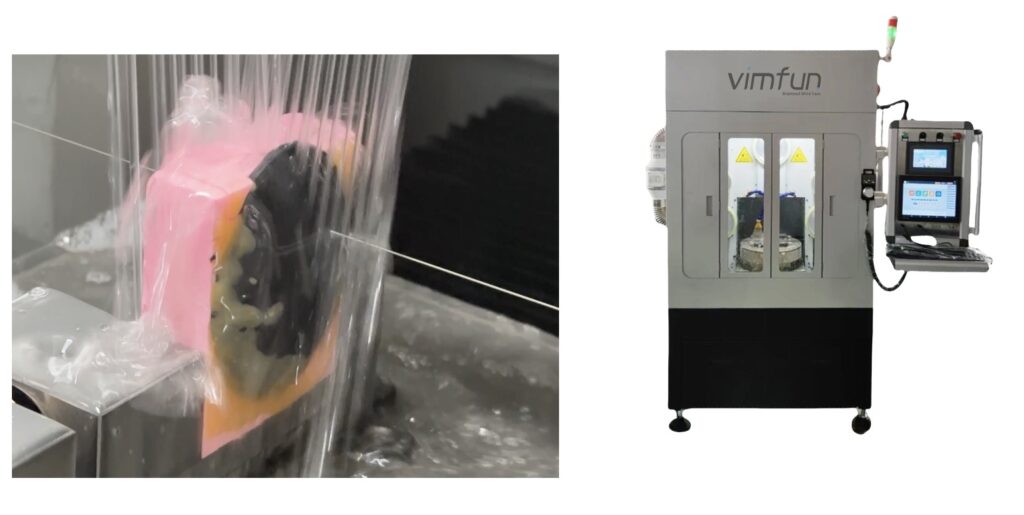

Pour relever les défis posés par la découpe du germanium, nous avons mené trois essais ciblés, en affinant l'approche à chaque fois. Notre solution intégrait des capacités d'équipement avancées avec des montages conçus sur mesure et des paramètres de traitement optimisés. La machine utilisée était dotée d'une commande multi-axes, ce qui permettait une manipulation précise pour limiter l'écaillage. Des fixations sur mesure ont été conçues pour fournir un support uniforme et un amortissement des vibrations, tandis que la machine a été réglée pour des vitesses d'avance plus lentes et l'optimisation du liquide de refroidissement afin de gérer la sensibilité du germanium.

Les étapes de la mise en œuvre des trois tests ont été les suivantes :

- Test initial (1er tour): Coupe de référence utilisant une configuration standard, identifiant l'écaillage aux coins R et les écarts de dimension (par exemple, 0,27 mm dans les tailles 4 et 5).

- Test de raffinement (2e tour): Introduction de montages personnalisés pour un meilleur serrage du matériau et un réglage du décalage de l'axe Y ; optimisation de la vitesse et de la tension du fil pour réduire les contraintes sur les arêtes.

- Optimisation finale (3e tour): Flux de liquide de refroidissement finement ajusté et stratégie de coupe multi-passages pour les coins R, garantissant l'absence d'écaillage et la formation de rayons précis.

- Contrôle de la qualité: Machine modèle SGI20 et moule personnalisé.

Ce processus itératif a permis non seulement de résoudre les problèmes, mais aussi d'améliorer l'efficacité globale, en réduisant les déchets de 40%.

Résultats des coupes et validation

Après trois essais, les pièces finales en germanium présentaient une conformité de forme parfaite, sans écaillage des bords et avec des coins R formés avec précision. Les composants de la lentille AR ont conservé une excellente transparence IR et l'intégrité de la surface, validée par interférométrie et balayage dimensionnel. Les problèmes rencontrés lors du premier essai (par exemple, les écarts dans les tailles 4 et 5) ont été entièrement corrigés par l'ajustement de l'axe Y et les ajustements artisanaux, comme l'indiquent les résultats de la rectification du PDF (page 4).

Photos des résultats et données démontrées :

- Vue macro : Bords sans écaillage avec des coins R lisses.

- Validation au microscope : La surface est exempte de défauts, ce qui confirme la qualité optique.

Données quantitatives de validation du test final :

| Élément de validation | Valeur attendue | Valeur réelle | Écart |

|---|---|---|---|

| Dimension 4 | Spécification de l'objectif | Objectif -0,02 mm | <0,1 mm |

| Dimension 5 | Spécification de l'objectif | Cible +0,01 mm | <0,1 mm |

| Rayon de l'angle R | par exemple, 2 mm | 2,00 mm | 0 mm |

| Ébarbage des bords | Aucun | Aucune détectée | N/A |

| Rugosité de la surface (Ra) | <0,05 μm | 0,03 μm | Conforme à la loi |

Conclusion et enseignements tirés

Cette étude de cas illustre notre engagement à surmonter les défis inhérents au germanium dans la découpe optique, en fournissant des composants de lentilles AR de qualité supérieure grâce à l'innovation en matière d'équipement, à des montages personnalisés et à l'optimisation des processus. L'approche itérative à trois essais a non seulement permis d'obtenir des résultats irréprochables, mais aussi de gagner la confiance des clients, ce qui a entraîné l'achat par lots de plusieurs machines pour une production à plus grande échelle.

Parmi les principaux enseignements, citons la valeur de la fixation personnalisée pour les matériaux fragiles et les essais itératifs pour les formes complexes. Nous recommandons une automatisation plus poussée, telle que la découpe de 10 pièces à la fois..., pour une efficacité encore plus grande dans le traitement du germanium.

Si vous êtes confronté à des défis similaires dans la fabrication d'optiques IR, contactez-nous pour des solutions sur mesure.

Cette étude de cas a été réalisée le 15 avril 2024, sur la base de données réelles.