Introducción: El “Triángulo Dorado” del Slicing

El corte con sierra de hilo de diamante no depende de un solo ajuste ni de un atajo. La estabilidad del corte y la calidad de la superficie se determinan mediante el equilibrio de tres parámetros que interactúan: velocidad del hilo, tensión del hilo y velocidad de avance.

Estas tres variables forman lo que los ingenieros comúnmente describen como el “triángulo dorado” de los parámetros de corte con sierra de hilo de diamante.

Cambiar la velocidad del alambre altera la energía entregada por cada grano de diamante.

Cambiar la tensión del alambre altera la rigidez geométrica del alambre y su resistencia a la curvatura.

Cambiar la velocidad de alimentación altera la carga de viruta, la fuerza de corte y la productividad.

Estos parámetros de corte están estrechamente relacionados con la Estructura interna de la máquina de sierra de hilo de diamante, incluido el sistema de transmisión, el sistema de tensión y el diseño de las ruedas guía.

1. Velocidad del alambre: control del comportamiento de eliminación de material

La velocidad del hilo define la rapidez con la que el hilo de diamante se desplaza por las ruedas guía y la zona de corte. Es uno de los principales factores que influyen en la eficiencia de remoción de material.

1.1 Cómo influye la velocidad del alambre en el corte

Una mayor velocidad del alambre aumenta el número de contactos de grano de diamante por segundo. Esto incrementa la velocidad de fractura y extracción del material.

Para materiales duros y frágiles como el carburo de silicio, el zafiro y la cerámica avanzada, es esencial una mayor velocidad del hilo. A velocidades elevadas, los granos de diamante inducen fractura frágil en lugar de arado dúctil, lo que permite una eliminación eficiente del material y reduce la fuerza de corte normal sobre el hilo.

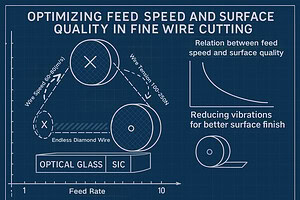

Para materiales más blandos o sensibles al calor, como silicio, vidrio óptico y grafito, se prefiere una velocidad de alambre moderada. Una velocidad excesiva aumenta el calor por fricción, lo que puede provocar daños subsuperficiales o microfisuras térmicas.

1.2 Rangos prácticos de velocidad del cable

En aplicaciones prácticas, los rangos típicos de velocidad del cable son:

- Materiales duros y quebradizos: aproximadamente 40 a 60 metros por segundo

- Materiales medianos y más blandos: aproximadamente de 20 a 40 metros por segundo

Operar más allá de estos rangos suele ser contraproducente. A velocidades extremas, el suministro de refrigerante se vuelve ineficaz debido a la barrera de aire alrededor del cable, y la vibración causada por el descentramiento de la rueda guía se acentúa.

2. Tensión del alambre: establecimiento de la rigidez geométrica

Un hilo de diamante no tiene rigidez inherente. La tensión del hilo es lo que le proporciona rigidez y le permite mantener una trayectoria de corte recta.

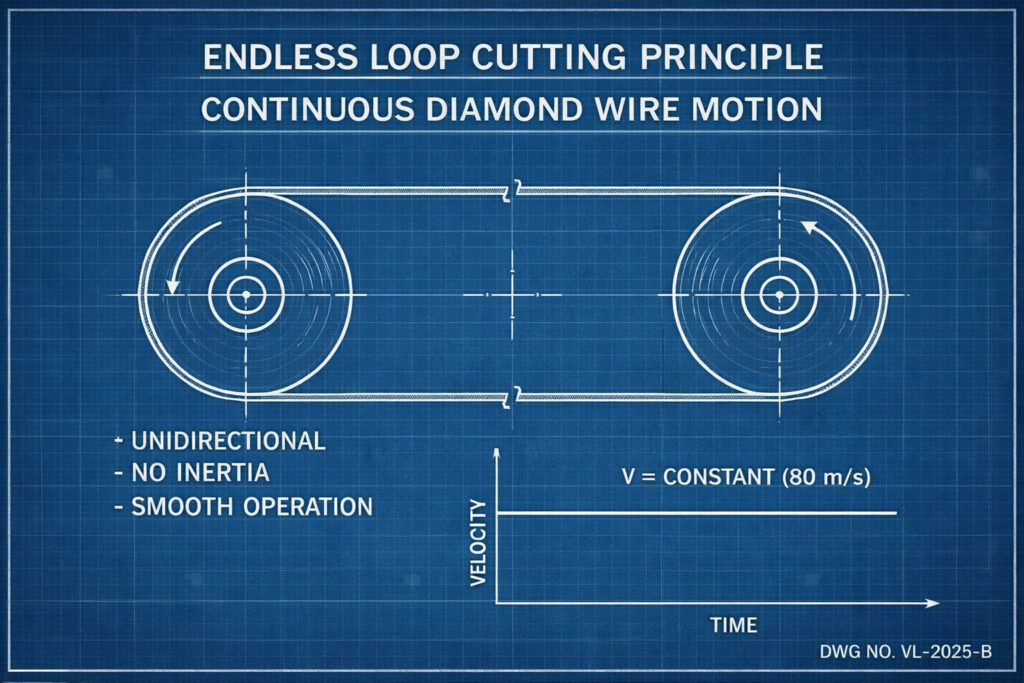

Las sierras de hilo diamantado sin fin funcionan a velocidades de hilo mucho mayores que las sierras de hilo alternativo. Por lo tanto, se requiere una tensión significativamente mayor para resistir las fuerzas centrífugas y evitar la inestabilidad lateral.

2.1 Por qué se requiere alta tensión

La fuerza de recuperación que mantiene recto un alambre es proporcional a la tensión aplicada e inversamente proporcional a la distancia sin soporte entre las ruedas guía. Si la tensión es demasiado baja, el alambre se comporta como una banda elástica suelta y se dobla fácilmente bajo la carga de corte.

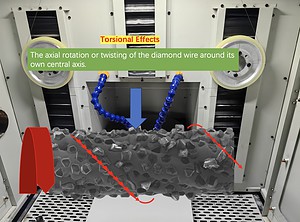

La curvatura excesiva provoca cortes cónicos y variaciones de espesor. En casos graves, la flexión cíclica acelera la fatiga y provoca la rotura del alambre.

2.2 Rangos de tensión de referencia para bucles de alambre sin fin

Los valores de referencia típicos para la tensión del hilo de diamante sin fin son:

- Diámetro del alambre de 0,3 mm: aproximadamente 120 a 135 newtons

- Diámetro del alambre de 0,4 mm: aproximadamente 140 a 160 newtons

- Diámetro del alambre de 0,5 mm: aproximadamente entre 150 y 170 newtons

- Diámetro del alambre de 0,6 mm: aproximadamente 160 a 180 newtons

Estos valores se aplican específicamente a los sistemas de hilo diamantado de circuito cerrado. La tensión de trabajo real debe mantenerse muy por debajo de la resistencia a la rotura del hilo, normalmente entre el 40 % y el 50 % de la carga de rotura nominal, para permitir un margen de cargas de impacto durante el corte.

El comportamiento de la velocidad de avance también está influenciado por la sistema de alimentación y lógica de control, especialmente cuando se utiliza un control adaptativo basado en carga.

3. Velocidad de alimentación: equilibrio entre productividad y estabilidad

La velocidad de avance define la velocidad con la que el alambre avanza en el material. Este parámetro tiene la mayor influencia en el tiempo de ciclo y el mayor riesgo de fallo si se configura incorrectamente.

3.1 La restricción de arqueamiento

La velocidad de avance no puede superar la capacidad de corte del alambre. Cuando la velocidad de avance es demasiado agresiva, la resistencia al corte obliga al alambre a curvarse hacia atrás.

Una vez que la curvatura del alambre supera un rango crítico pequeño, este ya no corta verticalmente. En cambio, comienza a desviarse lateralmente, lo que produce cortes en forma de cuña y un rápido aumento de la tensión de tracción. La alimentación continua en estas condiciones casi siempre provoca la rotura del alambre.

3.2 Rangos prácticos de velocidad de alimentación

Las velocidades de alimentación iniciales recomendadas varían según el material:

- Carburo de silicio y zafiro: aproximadamente 0,2 a 0,8 milímetros por minuto

- Vidrio y cuarzo: aproximadamente 2,0 a 5,0 milímetros por minuto

- Grafito de alta densidad y materiales similares: aproximadamente de 10 a 30 milímetros por minuto

La velocidad de alimentación siempre debe aumentarse gradualmente mientras se monitorea la carga del husillo y el comportamiento del alambre.

3.3 Estrategias de alimentación variable

En el caso de lingotes cuadrados o grandes, la longitud de contacto efectiva entre el alambre y el material varía durante el corte. Las estrategias de avance avanzadas tienen en cuenta esta variación.

Una velocidad de avance reducida en la entrada minimiza el impacto. Se puede aumentar la velocidad de avance en la mitad del corte, donde el contacto es más largo y la resistencia es mayor. Cerca de la salida, se debe reducir de nuevo la velocidad de avance para evitar el astillado o la rotura del filo inferior.

4. Uso del Triángulo Dorado para la resolución de problemas

Cuando se producen defectos de corte, uno de los tres parámetros principales suele ser el responsable.

La rotura del cable a menudo indica una velocidad de alimentación excesiva o una tensión que supera los límites seguros.

La ondulación de la superficie generalmente es resultado de una tensión insuficiente o resonancia entre la velocidad del alambre y la estructura de la máquina.

Los cortes cónicos son causados más comúnmente por una velocidad de avance excesiva que provoca que el alambre se doble.

Un corte opaco o un esmaltado del alambre pueden indicar que la velocidad del alambre es demasiado alta en relación con la velocidad de alimentación.

Una resolución de problemas eficaz siempre implica ajustar los parámetros como un sistema y no de forma aislada.

5. Recetas de parámetros de inicio (solo de referencia)

Los siguientes ejemplos son solo una referencia inicial. Los valores reales deben verificarse según las especificaciones del cable y la configuración de la máquina.

Carburo de silicio

Diámetro del alambre: 0,35 mm

Velocidad del cable: aproximadamente 50 metros por segundo

Tensión del cable: aproximadamente 130 newtons

Velocidad de avance: aproximadamente 0,3 milímetros por minuto

Refrigerante: refrigerante a base de agua a alta presión

Vidrio óptico

Diámetro del alambre: 0,30 mm

Velocidad del cable: aproximadamente 35 metros por segundo

Tensión del cable: aproximadamente 125 newtons

Velocidad de avance: aproximadamente 3,0 milímetros por minuto

Refrigerante: refrigerante a base de agua

Grafito de alta densidad

Diámetro del alambre: 0,50 mm

Velocidad del cable: aproximadamente 40 metros por segundo

Tensión del cable: aproximadamente 160 newtons

Velocidad de avance: aproximadamente 15,0 milímetros por minuto

Método de enfriamiento: corte en seco con extracción de polvo

Conclusión

Ajustar los parámetros de corte de la sierra de hilo de diamante no es cuestión de conjeturas. Es un equilibrio físico controlado.

La velocidad del alambre proporciona la energía de corte.

La tensión del alambre proporciona precisión geométrica y estabilidad.

La velocidad de avance determina la productividad y la carga de corte.

Un operador experto supervisa continuamente la carga del husillo. Cuando la carga aumenta, el alambre indica una tensión excesiva. Responder reduciendo la velocidad de avance o ajustando la velocidad del alambre preserva la vida útil del alambre y la precisión del corte.

Estos principios de establecimiento de parámetros se aplican en todo el proceso. Proceso de corte con sierra de hilo de diamante, desde la configuración y fijación hasta el corte estable.

PREGUNTAS FRECUENTES

P1: ¿Por qué las sierras de hilo diamantado sin fin requieren una tensión tan alta?

Los sistemas de alambre sin fin operan a velocidades lineales muy altas. Sin suficiente tensión, las fuerzas centrífugas hacen que el bucle de alambre se expanda y vibre. Una alta tensión es esencial para mantener una trayectoria de corte estable.

P2: ¿Una mayor velocidad del cable siempre aumenta la eficiencia de corte?

No. Una velocidad excesiva del alambre puede provocar que los granos de diamante froten en lugar de cortar, lo que provoca vidriado. En algunos casos, reducir ligeramente la velocidad mejora la eliminación de material.

P3: ¿Cómo puedo saber si la velocidad de alimentación es demasiado agresiva?

Los indicadores comunes incluyen el aumento de la carga del husillo, la curvatura visible del hilo, las marcas superficiales y la conicidad. Reducir la velocidad de avance inmediatamente ayuda a prevenir fallas del hilo.