Introducción: El “cerebro” detrás del corte

En la arquitectura de un sistema de alimentación de sierra de hilo de diamante moderno, el hilo de diamante funciona como herramienta de corte, el husillo de accionamiento proporciona energía mecánica y el sistema de alimentación actúa como el “cerebro” que controla la estabilidad y la precisión del corte.

Las primeras generaciones de sierras de hilo de diamante dependían de pesos gravitacionales o cilindros hidráulicos básicos para avanzar el hilo en el material. Estos sistemas aplicaban fuerza sin detectar la respuesta del material. Como resultado, eran comunes la rotura del hilo, las trayectorias de corte inestables y el espesor irregular de las obleas.

Las sierras de hilo diamantado modernas de alta precisión funcionan con un principio fundamentalmente diferente. Utilizan control de movimiento CNC de bucle cerrado para regular el avance en tiempo real. Al integrar servomotores, componentes de transmisión de precisión y lógica de control basada en PLC, la velocidad de avance se puede ajustar continuamente según la información del propio proceso de corte.

Este artículo examina el sistema de alimentación y la lógica de control de las máquinas modernas de sierra de hilo de diamante, explicando cómo la arquitectura servo, los algoritmos de control y las estrategias de movimiento adaptativo determinan la estabilidad y la precisión del corte.

1. Arquitectura del hardware del sistema de alimentación de la sierra de hilo diamantado

Para que cualquier lógica de control funcione eficazmente, el sistema mecánico debe ser rígido, repetible y sin holgura. La precisión del control está limitada en última instancia por la integridad mecánica.

1.1 Servomotores vs. Motores paso a paso

Las máquinas de sierra de hilo de diamante de alta gama utilizan servomotores de CA equipados con codificadores absolutos.

Los motores paso a paso funcionan en bucle abierto. Se mueven un número fijo de pasos sin confirmar si se ha alcanzado la posición indicada. Cuando la resistencia de corte supera el par disponible, se pueden perder pasos, lo que genera errores de posición acumulativos y una variación inaceptable del espesor.

Los servomotores funcionan en un sistema de bucle cerrado. La retroalimentación del codificador informa continuamente la posición y la velocidad al variador. Cuando el alambre encuentra una zona dura en materiales como el carburo de silicio, el servosistema detecta inmediatamente el aumento de carga y responde incrementando el par o indicando al controlador que ajuste el avance. Esta respuesta de bucle cerrado evita desviaciones de posición inadvertidas y protege la precisión del corte.

1.2 Cadena de transmisión: husillos de bolas y guías lineales

El movimiento rotatorio del servomotor debe convertirse en un movimiento de alimentación lineal preciso sin demoras ni pérdida de movimiento.

Los husillos de bolas precargados se utilizan comúnmente para eliminar la holgura interna entre el husillo y la tuerca. La precarga garantiza que los cambios de dirección y los microajustes se realicen sin holgura, lo cual es esencial para mantener un espesor de corte constante.

Guías lineales con alta capacidad de carga y rigidez soportan el eje de avance. Estas guías evitan la inclinación o el giro de la etapa de avance bajo las fuerzas de corte, reduciendo el riesgo de cortes en cuña o conicidad.

2. Lógica de control: alimentación constante versus alimentación adaptativa

Una cuestión central en el control del corte con hilo de diamante es si el movimiento de avance debe permanecer constante o adaptarse a las condiciones de corte.

2.1 Modo de velocidad de alimentación constante

En el modo de avance constante, la máquina avanza a una velocidad fija independientemente de la resistencia de corte. El servosistema proporciona par adicional según sea necesario para mantener la velocidad programada.

Este enfoque funciona bien con materiales homogéneos como el vidrio óptico o el silicio monocristalino, donde la resistencia al corte se mantiene predecible. Sin embargo, cuando la resistencia aumenta debido al desgaste de la herramienta o a la falta de homogeneidad del material, forzar la alimentación puede causar una deflexión excesiva del alambre. Si la curvatura del alambre excede los límites de seguridad, puede producirse fatiga y rotura del alambre.

2.2 Alimentación adaptativa basada en la monitorización de la carga

El control de alimentación adaptativo se utiliza ampliamente para materiales heterogéneos como el carburo de silicio policristalino o los materiales compuestos.

En este modo, el controlador monitorea indicadores relacionados con la carga de corte, como la corriente del motor de accionamiento. La corriente del motor está directamente relacionada con la resistencia de corte. El operador establece un valor de carga objetivo y el sistema de control ajusta automáticamente la velocidad de avance para mantener dicha carga.

Al disminuir la resistencia de corte, aumenta la velocidad de avance para mejorar la productividad. Al aumentar la resistencia, se reduce la velocidad de avance para proteger el alambre. Esta estrategia adaptativa limita la tensión máxima en el alambre y prolonga significativamente su vida útil, manteniendo condiciones de corte estables.

3. Ajuste del bucle de control y estabilidad a baja velocidad

El corte con hilo de diamante suele requerir velocidades de avance extremadamente bajas, especialmente para materiales duros o frágiles. A estas velocidades, la fricción en el sistema mecánico se vuelve significativa.

3.1 Movimiento de adherencia y deslizamiento a bajas velocidades de avance

La fricción estática es mayor que la dinámica. Cuando un eje de avance se mueve muy lentamente bajo una carga pesada, puede oponer resistencia al movimiento y luego avanzar bruscamente una vez que se acumula suficiente fuerza. Este fenómeno se conoce como movimiento de apego-deslizamiento.

El comportamiento de deslizamiento a tirones produce marcas periódicas en la superficie de corte y degrada su calidad. Resulta especialmente problemático en aplicaciones de corte de precisión.

3.2 Ajuste de PID para un movimiento de alimentación suave

Los sistemas servo se basan en parámetros de control proporcionales, integrales y derivativos para regular el movimiento.

Un ajuste adecuado aumenta la rigidez y la capacidad de respuesta del sistema, a la vez que evita la oscilación. Un eje de avance bien ajustado se mueve con suavidad incluso a velocidades extremadamente bajas, eliminando el comportamiento de deslizamiento a tirones y manteniendo un movimiento de corte continuo y estable.

4. Funciones de control avanzadas en los sistemas de alimentación modernos

Los modernos sistemas de control basados en PLC implementan rutinas especializadas para gestionar fases críticas del proceso de corte.

4.1 Contacto inicial controlado (“Aterrizaje suave”)

El contacto inicial entre el cable y el material es uno de los momentos de mayor riesgo de que el cable sufra daños.

Los sistemas modernos se acercan rápidamente a la pieza de trabajo a una distancia segura y luego cambian a una velocidad de búsqueda muy lenta. Los sensores detectan el primer punto de contacto, establecen una posición de referencia precisa e inician una rampa de entrada controlada. Esto evita el impacto y reduce el riesgo de daños por abrasión.

4.2 Compensación por deflexión del cable

Durante cortes profundos, la deflexión del alambre aumenta hacia el centro de la pieza debido a las fuerzas de arrastre. Si la máquina detiene el avance en cuanto las ruedas guía alcanzan el punto final programado, es posible que el alambre no salga completamente del material por el centro.

La lógica de control avanzada compensa este efecto extendiendo la carrera de avance ligeramente más allá del punto final nominal. Este recorrido adicional garantiza una separación completa de la pieza sin dejar material sin cortar en el centro.

5. Diagnóstico de defectos de corte relacionados con la alimentación

Muchos defectos de corte se pueden atribuir al comportamiento del sistema de alimentación.

La ondulación periódica de la superficie suele indicar resonancia del servomotor o ganancias de control excesivamente agresivas. Los cortes cónicos pueden deberse a una desalineación mecánica o a una rigidez de avance insuficiente. La rotura del hilo a mitad del corte suele indicar una velocidad de avance excesiva o un control adaptativo insuficiente.

Comprender estas relaciones permite a los operadores distinguir entre problemas relacionados con el material y problemas relacionados con el control.

Esta estrategia de control de alimentación funciona junto con la estructura general de la máquina descrita en nuestro sierra de hilo diamantado diseño del sistema.

Conclusión

El sistema de alimentación de una sierra de hilo diamantado no es simplemente un mecanismo que baja el hilo. Es un sistema de control dinámico que equilibra continuamente la fuerza, la velocidad y la posición.

Al combinar una arquitectura mecánica rígida con servocontrol de bucle cerrado y lógica de avance adaptativa, las sierras de hilo diamantado modernas logran un corte estable y repetible en condiciones de corte variables. El corte de precisión es, en última instancia, una función del movimiento controlado.

Explore nuestra plataforma de corte controlada por movimiento: https://www.endlesswiresaw.com/diamond-wire-saw

PREGUNTAS FRECUENTES

P1: ¿Cuál es la diferencia entre la velocidad del alambre y la velocidad de alimentación?

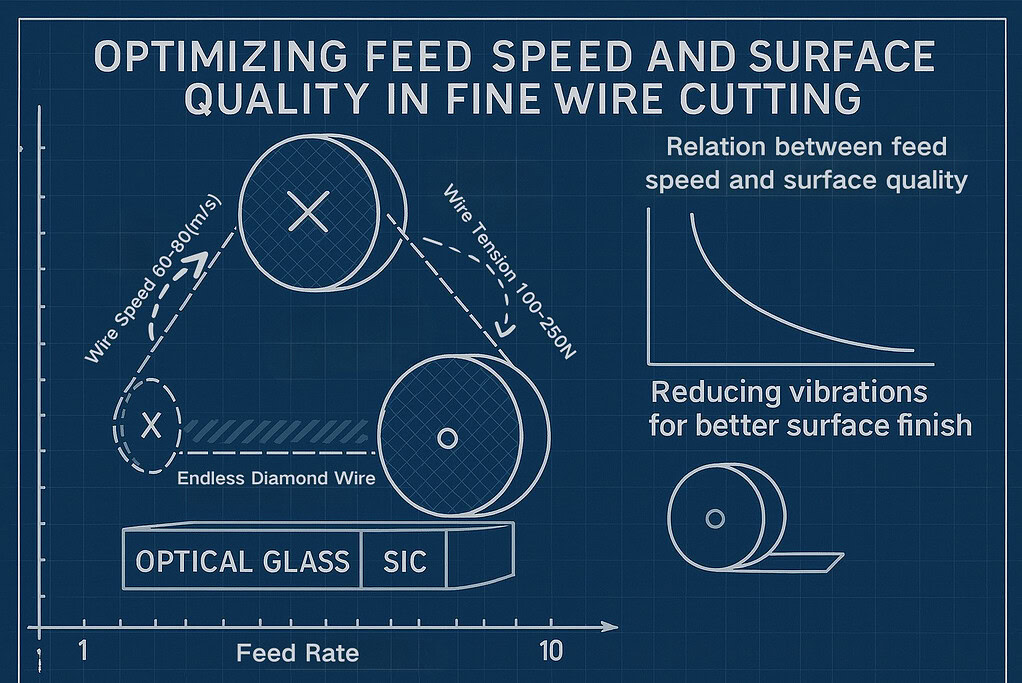

La velocidad del hilo se refiere a la velocidad con la que el hilo de diamante se desplaza por las poleas. La velocidad de avance describe la rapidez con la que el hilo avanza en el material. La velocidad del hilo afecta la eficiencia de corte, mientras que la velocidad de avance determina la duración del ciclo y la estabilidad del corte.

P2: ¿Por qué a veces el avance se detiene durante el corte?

En el modo de alimentación adaptativa, las pausas temporales indican que el sistema ha detectado una mayor resistencia al corte. El controlador reduce o detiene el avance para proteger el alambre y estabilizar las condiciones de corte.

P3: ¿Se puede actualizar la lógica de control de alimentación en las máquinas existentes?

Las actualizaciones basadas en software son posibles en sistemas modernos controlados por PLC, dependiendo de la capacidad del hardware. Los sistemas antiguos controlados mecánicamente generalmente no admiten un control de alimentación avanzado únicamente mediante software.