1. ¿Qué es una máquina de sierra de hilo?

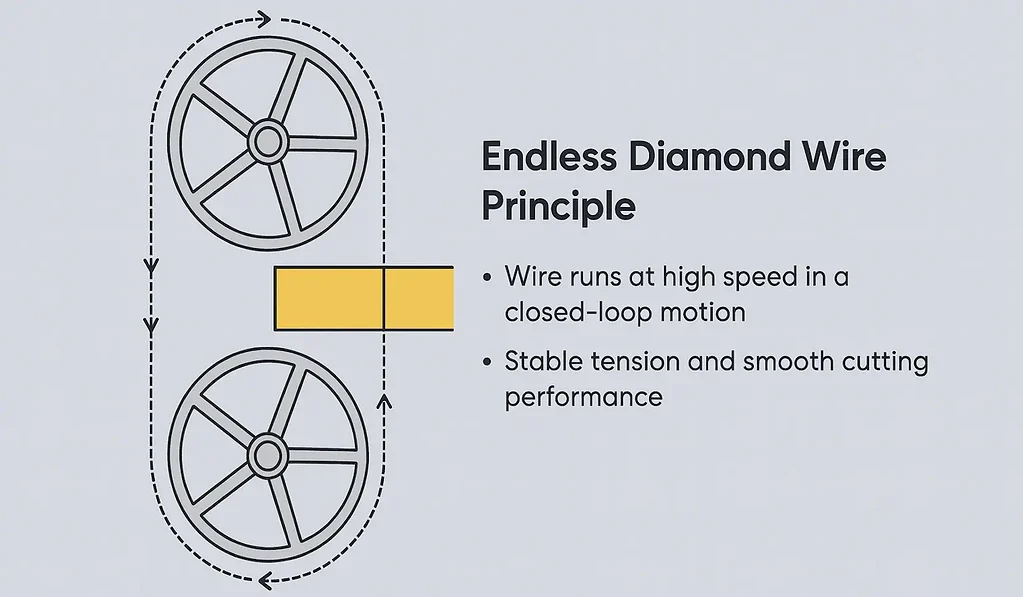

A sierra de alambre Es un sistema de corte de precisión que utiliza un hilo abrasivo de diamante para cortar materiales duros y quebradizos con una mínima tensión mecánica.

Está construido en torno a un marco mecánico estable, a lazo de tensión regulada o alambre reciprocante, y un sistema de alimentación de alta precisión que garantiza un espesor de corte uniforme y una calidad de superficie óptima.

Entre sus aplicaciones típicas se incluyen el vidrio óptico, la cerámica, el silicio, el zafiro, el grafito y los materiales magnéticos.

Descripción general de la estructura mecánica

Una máquina de sierra de hilo consta de los siguientes conjuntos principales:

2.1 Sistema de ruedas motrices

Suministra movimiento continuo al alambre de diamante.

Garantiza una velocidad lineal constante

Minimiza la vibración y mantiene la estabilidad de corte

2.2 Rueda tensora (Conjunto del brazo tensor)

Compensa automáticamente la elongación del alambre

Mantiene una tensión estable (típicamente entre 150 y 250 N).

Evita la vibración del alambre y la desviación del corte

2.3 Sistema de ruedas guía

Alinea la trayectoria del cable

Mantiene la sección abrasiva en contacto con la pieza de trabajo con precisión.

Reduce la desviación del corte y mantiene un espesor de corte uniforme.

2.4 Mecanismo de alimentación de precisión

Eje lineal servocontrolado

Mueve la pieza de trabajo hacia el alambre en incrementos de nivel micrométrico.

Determina el espesor final, el paralelismo y la calidad del corte.

2.5 Unidad de PLC / Panel de Control

Almacena la configuración de la máquina, las alarmas y los parámetros de velocidad del cable.

Proporciona interfaz de operador

Se integra con sensores (tensión, velocidad, avance, refrigerante).

3. Arquitectura del sistema de control

Las máquinas de sierra de hilo suelen funcionar utilizando un Arquitectura de control basada en PLC, combinado con sensores de retroalimentación para regular el comportamiento de corte.

3.1 Control PLC (Modo Primario)

Controla las salidas del motor y los actuadores de tensión.

Monitoriza parámetros en tiempo real (velocidad, presión, tensión).

Proporciona un funcionamiento industrial seguro y estable.

3.2 Control CNC o HL (Modo secundario opcional)

Se utiliza para corte de perfiles o patrones de movimiento especiales:

Admite interpolación multieje

Permite trazados de corte basados en contornos.

Permite el control independiente de la alimentación

3.3 Bucle de retroalimentación de tensión

Tensado por presión de aire o mediante motor

Verifica continuamente la carga del cable.

Se ajusta automáticamente para mantener el cable estable incluso durante cortes intensos.

4. 6. Principios del movimiento de alimentación de la máquina de sierra de hilo

El movimiento de avance es fundamental para la precisión de la sierra de hilo.

4.1 Alimentación automática servocontrolada

desplazamiento lineal suave

Resolución a nivel de micras

Garantiza una tasa de eliminación constante

4.2 Velocidad de alambre constante + Velocidad de alimentación ajustable

Esta combinación logra:

Espesor uniforme

superficies de corte lisas

Mayor vida útil del cable

4.3 Modo de corte de espesor uniforme

Algunas máquinas ofrecen funciones avanzadas:

Compensación automática de espesor

Uniformidad del espesor inferior a ±5–10 µm

Ideal para sustratos de vidrio óptico y cerámica.

5. Parámetros mecánicos y de corte clave

| Parámetro | Rango típico | Notas |

|---|---|---|

| Velocidad del cable | arriba a 80 m/s | La alta velocidad reduce la fuerza de corte |

| Diámetro del alambre | 0,30–0,80 mm | Determina el ancho de corte y el acabado |

| Fuerza de tensión | 100–250 N | Fundamental para un corte estable. |

| Precisión de alimentación | ±2–5 µm | Depende del sistema servo/guiado. |

| Cortar el sobre | hasta 200 × 200 mm | Dependiente del modelo |

6. Materiales típicos de aplicación de la máquina de sierra de hilo

Vidrio óptico

cerámica técnica

Materiales magnéticos

Silicio y zafiro

Grafito

compuestos de carbono

Difusores de polímero sobre vidrio

muestras avanzadas de I+D

7. Mantenimiento y cuidado diario de la máquina de sierra de hilo

Limpieza diaria

Retire los residuos de las cubiertas de los fuelles, la mesa de trabajo y los rieles guía.

Mantenga limpio el refrigerante o el aceite de corte.

Controles semanales

Inspeccione el desgaste de la rueda guía.

Compruebe la tensión de la correa

Verificar la lubricación del eje de avance

Mantenimiento mensual/periódico

Reemplace las ranuras de los cables si aumenta la vibración.

Compruebe todos los acoplamientos y la alineación.

Calibrar módulos de tensión y alimentación

8. Preguntas frecuentes

P1. ¿Cuál es la diferencia entre el control PLC y el control CNC?

El PLC se centra en un funcionamiento industrial estable, mientras que el CNC proporciona capacidad de contorneado multieje. Algunas máquinas combinan ambos para admitir el corte de capas y perfiles.

P2. ¿Cómo mantengo la estabilidad de la tensión del cable?

Mantenga limpias las ruedas guía, reemplace las ranuras desgastadas y revise los sensores de tensión. Una tensión inestable suele indicar desgaste de las ruedas o una geometría incorrecta de las ranuras.

P3. ¿Cómo se calibra el movimiento de alimentación?

La calibración se realiza mediante puesta a cero del servomotor, compensación de recorrido y medición de espesor. La mayoría de las máquinas modernas permiten la calibración directa desde el panel de control.

P4. ¿Qué diámetro de alambre debo elegir?

0,30–0,35 mm para cortes finos;

0,40–0,60 mm para materiales generales;

0,65–0,80 mm para materiales pesados y abrasivos.

P5. ¿Cómo sé cuándo hay que reemplazar las ranuras de los cables?

Las ranuras del alambre deben reemplazarse cuando se observe un aumento de la vibración a alta velocidad (superior a ~3000 rpm), desgaste visible de la ranura o espesor de corte irregular. Si el alambre continúa vibrando tras el funcionamiento en vacío y la corrección de la tensión, la ranura es probablemente la causa.

P6. ¿Qué condiciones de instalación se requieren para una máquina de sierra de hilo?

Se recomienda una base estable, una alimentación eléctrica de 220–380 V, un sistema de refrigeración limpio y una ventilación adecuada. Las máquinas deben estar niveladas para mantener la precisión del eje de avance, y la temperatura ambiente debe permanecer estable para evitar deformaciones estructurales.

P7. ¿Qué factores afectan la planitud y el paralelismo del corte?

Entre los factores clave se incluyen la estabilidad de la tensión del alambre, la linealidad del eje de alimentación, la alineación de la rueda guía y la sujeción del material. Una mala adherencia de la pieza de trabajo a la placa base es una causa común de desviación del espesor en materiales frágiles.

P8. ¿Afecta el diámetro del alambre a la rugosidad superficial?

Sí. Los diámetros más pequeños (0,30–0,35 mm) producen superficies más lisas y un corte más fino, mientras que los diámetros mayores (0,5–0,8 mm) mejoran la vida útil del hilo, pero pueden dejar un acabado ligeramente más rugoso. La dureza del material y el tipo de refrigerante también influyen en la rugosidad final.