Un documento técnico de ingeniería para Corte con hilo de diamante

Introducción: Fabricación determinista y pensamiento de causa raíz

Problemas de corte de precisión En la fabricación de ultraprecisión los cambios nunca son aleatorios, sino el resultado de variables físicas que se desvían de los límites controlados del proceso.

No existe tal cosa como un fracaso aleatorio.

Todo defecto observado en una oblea cortada, ya sea conicidad macroscópica, ondulación periódica o daño subsuperficial microscópico (SSD), es la consecuencia determinista de una o más variables físicas que se desvían de una ventana de proceso estable. La aleatoriedad aparente es simplemente una falta de resolución en la medición o la comprensión.

Por lo tanto, la resolución eficaz de problemas no es cuestión de ensayo y error. Es un ejercicio estructurado en aislamiento variable, basado en dinámica mecánica, tribología y teoría de control.

Este documento técnico proporciona un marco de causa raíz para diagnosticar los modos de falla más comunes en sistemas de corte con hilo de diamante. Cada sección vincula los síntomas observables con los mecanismos físicos subyacentes y describe acciones correctivas que restablecen el control determinista del proceso.

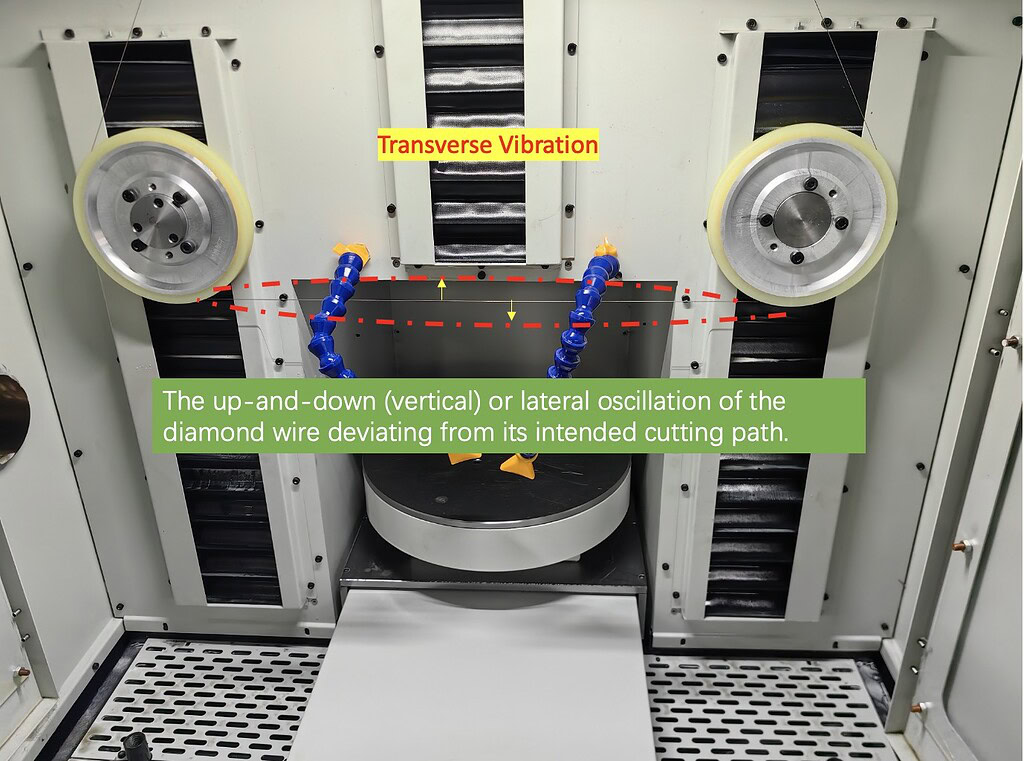

1. Mecánica de la vibración del alambre: La física de la vibración

La vibración del hilo es la principal causa de degradación de la ondulación superficial (TTV) y aumento de la rugosidad (Ra). Para analizarla correctamente, el hilo de diamante debe modelarse como... cuerda tensada gobernada por la mecánica ondulatoria.

1.1 Frecuencia natural de un alambre tensado

La frecuencia natural fundamental de un tramo de cable se puede expresar como:

fn = (1 / (2 * L)) * raíz cuadrada (T / mu)

Dónde:

- fn = frecuencia natural del cable (Hz)

- T = tensión dinámica del alambre (N)

- L = longitud del tramo entre ruedas guía (m)

- mu = densidad de masa lineal del alambre (kg/m)

Esta relación demuestra que el comportamiento de la vibración del cable es totalmente determinista y ajustable modificando los parámetros mecánicos.

1.2 Resonancia armónica como causa raíz

La resonancia se produce cuando la frecuencia natural del cable se alinea con una fuente de excitación externa, como la rotación del motor, defectos en los rodamientos o armónicos del sistema de transmisión. La función del movimiento unidireccional continuo en la supresión de la resonancia se explica en detalle en nuestro... Análisis de ingeniería del corte de bucle sin fin.En condiciones de resonancia, la amplitud de la vibración aumenta bruscamente, produciendo marcas de vibración características en la superficie cortada.

Diagnóstico

- Utilice un estroboscopio o un analizador de vibraciones FFT para identificar las frecuencias dominantes.

- Si la frecuencia de vibración coincide con la velocidad del motor (por ejemplo, 50 Hz a 3000 RPM), es probable que haya desequilibrio o problemas relacionados con la unidad.

- Si la frecuencia coincide con la frecuencia natural del cable calculada, se confirma la resonancia.

Corrección

- Ajuste la tensión del cable (T) o el espaciado de la rueda guía (L) para alejar la frecuencia natural de las bandas de excitación.

1.3 Descentramiento de la rueda guía y ruido inducido por los cojinetes

Un sistema de hilo de diamante no puede superar la precisión de sus elementos rotatorios.

Descentramiento radial

Una rueda guía con una desviación radial de tan solo 10 micras introduce un desplazamiento cíclico en el alambre. A velocidades de alambre superiores a 50 m/s, se convierte en una fuente de excitación de alta frecuencia.

Diagnóstico

- Mida el descentramiento total indicado (TIR) utilizando un indicador de cuadrante colocado en la ranura en V.

- El TIR aceptable debe ser inferior a 10 micrones.

Degradación de los rodamientos

Los cojinetes desgastados generan una vibración estocástica, lo que produce una textura de superficie borrosa en lugar de patrones de ondas regulares.

2. Errores de alineación geométrica: conicidad, deriva y curvatura

Los errores geométricos son de naturaleza estática, pero se acumulan a lo largo de la longitud de corte, lo que da como resultado un espesor de oblea no uniforme.

2.1 El efecto cuña (Taper)

Síntoma

El espesor de la oblea varía linealmente de arriba a abajo o de izquierda a derecha.

Causa principal

El eje de alimentación no es ortogonal al plano de la red de alambre.

Mecanismo

Si los rodillos guía no están perfectamente paralelos, la malla de alambre forma una superficie retorcida similar a una geometría en forma de silla de montar. A medida que el lingote pasa por este plano distorsionado, la extracción de material se desplaza progresivamente, produciendo conicidad.

Corrección

- Realizar la alineación basada en láser de los rodillos guía.

- La tolerancia de paralelismo debe ser de 0,02 mm por metro.

2.2 Arqueamiento del alambre (deflexión)

Síntoma

La superficie de corte se curva a lo largo de la dirección de avance, comúnmente denominada vientre.

Relación física

La deflexión del alambre aumenta con la velocidad de avance y disminuye con la tensión del alambre. En términos de ingeniería simplificados:

deflexión ~ Velocidad de alimentación / Tensión del alambre

Acciones correctivas

- Aumente la velocidad del alambre para reducir la fuerza de corte por grano abrasivo.

- Reducir la velocidad de alimentación durante las etapas críticas de corte.

- Verifique que el sistema tensor esté funcionando dentro de su rango efectivo.

3. Inestabilidad alimentaria y el fenómeno de stick-slip

Síntoma

En la superficie cortada aparecen bandas horizontales, marcas de escalones o marcas de agua, a menudo acompañadas de un sonido pulsante.

3.1 Tribología de guías lineales

A velocidades de avance extremadamente bajas (inferiores a aproximadamente 0,5 mm por minuto), el corte entra en el régimen de lubricación límite. La fricción estática supera a la cinética, lo que provoca que el eje de avance alterne entre atascamiento y deslizamiento.

Cada evento de deslizamiento produce un pico transitorio en la carga del chip, dejando un escalón visible en la superficie de la oblea.

3.2 Rigidez del bucle de control del servo

El ajuste del servomotor determina la capacidad del sistema para resistir fluctuaciones en la fuerza de corte manteniendo una velocidad constante.

- La ganancia proporcional baja permite que haya retrasos en la posición y ondulaciones.

- Una ganancia excesiva induce oscilación y vibración audible.

Principio de ingeniería

Los bucles servo deben ajustarse para lograr una alta rigidez sin estabilidad marginal, asegurando un movimiento de alimentación suave bajo carga variable.

4. Análisis forense de rotura de cables: lectura de la superficie de la fractura

La morfología de la fractura de un alambre roto proporciona evidencia directa del mecanismo de falla.

4.1 Fallo por sobrecarga de tracción

Apariencia

Estrangulamiento con perfil de aguja o de copa y cono.

Interpretación

Tensión excesiva o ablandamiento térmico debido a falta de refrigerante.

4.2 Falla por fatiga

Apariencia

Superficie de fractura plana y lisa perpendicular al eje del alambre.

Interpretación

Esfuerzo de flexión cíclico causado por poleas de tamaño insuficiente o vida útil prolongada.

4.3 Falla por corte

Apariencia

Superficie de fractura con un ángulo de aproximadamente 45 grados, a menudo con material manchado.

Interpretación

Impacto mecánico repentino, descarrilamiento de alambre o inclusiones duras en la pieza de trabajo.

5. Disciplina de proceso y recuperación determinista

El rendimiento del corte de precisión se restaura mediante una iteración disciplinada:

Observar

Hipotetizar

Medida

Ajustar

Al aislar las fuentes de vibración, verificar la alineación geométrica y ajustar la dinámica del servo, los ingenieros pueden recuperar el comportamiento determinista en los sistemas de corte con hilo de diamante.

La precisión no es accidental.

Es el resultado de variables controladas que operan dentro de límites físicos conocidos.

PREGUNTAS FRECUENTES

P1: ¿Cuál es la diferencia entre las marcas de sierra y las ondulaciones?

Las marcas de sierra son rugosidades superficiales de alta frecuencia causadas por la interacción abrasiva o la vibración. La ondulación es una distorsión geométrica de baja frecuencia que afecta la uniformidad del espesor general (TTV).

P2: ¿Por qué aparecen marcas de entrada en los lingotes de SiC?

Las marcas de entrada resultan de una transición instantánea del contacto cero al contacto lineal. Un arranque suave programado, que reduce la velocidad de avance para la profundidad de corte inicial, minimiza este efecto.

P3: ¿Con qué frecuencia se deben reemplazar las ruedas guía?

Las ruedas guía deben inspeccionarse cada 500 horas de funcionamiento. Si el radio de la ranura supera el diámetro del alambre, aumentará la vibración lateral.