Guía técnica para aplicaciones de alta precisión

Este artículo presenta una guía técnica exhaustiva del corte de cerámica de circonio, que abarca los retos del corte, los parámetros optimizados del proceso, los objetivos de calidad y las ventajas exclusivas de la tecnología de hilo de diamante sin fin para sectores como los implantes médicos, las prótesis dentales, la óptica y los semiconductores.

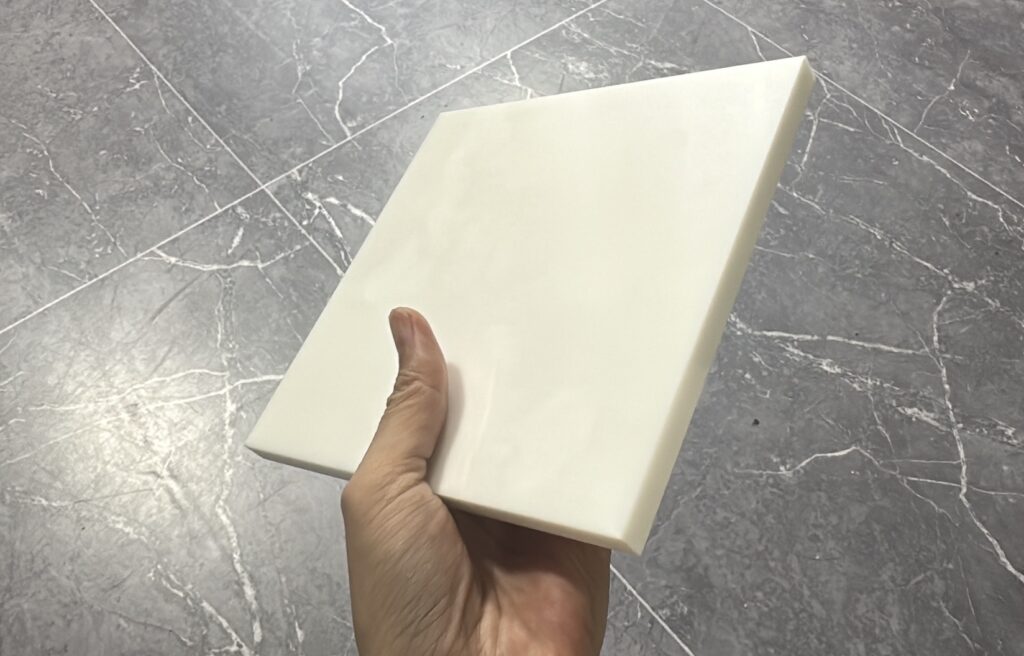

1. Características de los materiales cerámicos de circonio

La zirconia (ZrO₂) es una cerámica de alto rendimiento ampliamente aplicada en industrias médica, óptica, de semiconductores y de alto desgaste. Su comportamiento en el mecanizado viene definido por:

- Gran dureza: Mohs ~8-8,5, resistencia a la flexión hasta 1200 MPa.

- Endurecimiento por transformación: El cambio de fase inducido por la tensión mejora la tenacidad pero complica el control de las grietas.

- Tendencia a la fractura frágil: Alta densidad con plasticidad limitada.

- Sensibilidad térmica: El sobrecalentamiento provoca microfisuras y astillamiento de los bordes.

Aplicacionescoronas dentales, implantes, lentes ópticas, piezas resistentes al desgaste, electrolitos SOFC.

2. Desafíos del corte

El mecanizado convencional tiene dificultades con la zirconia debido a:

- Astillado de bordes y microfisuras.

- Dificultad para controlar los daños en el subsuelo (SSD).

- Fuerzas de corte elevadas que provocan la propagación de grietas.

- Marcas de alambre y desgaste excesivo de la herramienta con las sierras tradicionales.

3. Ventajas de las sierras de hilo diamantado sin fin

Nuestra sierra de hilo diamantado sin fin aborda estos retos:

- Bucle cerrado de alta velocidad (hasta 84 m/s) → corte estable y uniforme.

- Movimiento unidireccional → sin tensión inversa.

- Corte con poca fuerza → reducción de SSD y microfisuras.

- Excelente acabado superficial → Se requiere un pulido mínimo o nulo.

- Mayor vida útil de la herramienta debido al uso de abrasivos estables.

4. Parámetros de corte recomendados

| Parámetro | Gama recomendada | Notas |

|---|---|---|

| Velocidad lineal del hilo | 60-90 m/s (nominal 60) | Mayor velocidad = acabado más liso |

| Velocidad de avance | 0,01-0,2 mm/min | Inicio a 0,02 mm/min para zirconia |

| Tensión del cable | Medio-alto | Optimizar para minimizar las vibraciones |

| Tamaño del grano de diamante | 60-200 µm (fino) | Grano grueso sólo para corte basto |

| Suministro de refrigerante | Alto volumen, continuo | Refrigerante a base de aceite preferido |

| Modo de corte | Fuerza constante | La alimentación forzada evita el agrietamiento repentino |

5. Notas sobre sujeción de piezas y procesos

- Piezas de apoyo con placas de apoyo para reducir el estrés.

- Asegurar paredes finas para evitar resonancias.

- Utilice ajustes conservadores para las piezas ópticas/médicas.

- Aplique el corte en varios pasos para secciones gruesas.

6. Objetivos de calidad

| Métrica | Valor objetivo |

|---|---|

| Rugosidad superficial (Ra) | <0,8 µm (calidad óptica) |

| Daños en el subsuelo (SSD) | <20-50 µm (depende de la aplicación) |

| Defectos | Sin grietas ni desconchones |

| Rectitud de la sangría | Cumple las tolerancias ópticas/de montaje |

7. Solución de problemas

- Virutas → reducir el avance, utilizar grano más fino, aumentar el refrigerante, mejorar el soporte.

- Microfisuras/Decoloración → reduzca la velocidad del hilo o aumente el caudal de refrigerante.

- Rotura de cables → Compruebe la tensión, la alineación de las guías y la adherencia del abrasivo.

- Corte lento → Aumentar ligeramente el avance, controlar el SSD.

8. Flujo de trabajo de validación

- Ejemplo de matriz de ensayo: varían la velocidad del hilo, el avance y el grano.

- Evaluación microscópicaAnálisis óptico/SEM/sección de SSD.

- Validación de muestras de clientesprueba a tamaño real en las condiciones de aplicación previstas.

10. Conclusión

La dureza y fragilidad del óxido de circonio dificultan su mecanizado con herramientas convencionales. El sitio sierra de hilo diamantado sin fin ofrece una solución innovadora: corte de precisión de alta velocidad y baja fuerza con un daño mínimo de la superficie y menores requisitos de pulido.

Esta tecnología es ideal para implantes médicos, prótesis dentales, óptica, semiconductores y fabricación de cerámica avanzadadonde tanto la productividad como la calidad son fundamentales.