1. Was ist eine Drahtsägemaschine?

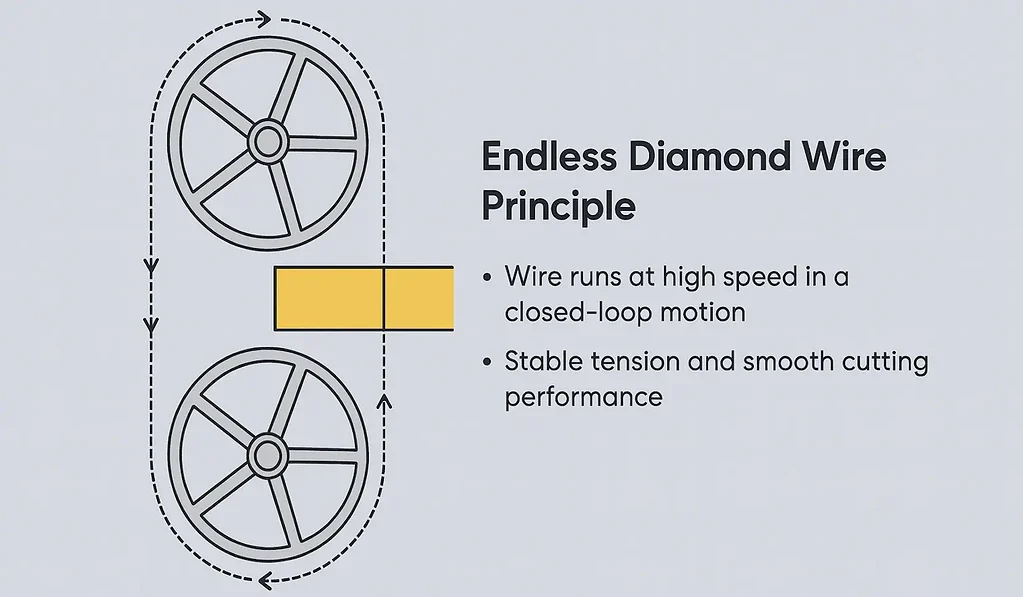

A Seilsägemaschine ist ein Präzisionsschneidsystem, das einen diamantgeschliffenen Draht verwendet, um harte und spröde Materialien mit minimaler mechanischer Belastung zu schneiden.

Es basiert auf einem stabiler mechanischer Rahmen, A spannungsregulierte Schlaufe oder hin- und hergehender Draht, und ein Hochpräzision-Zuführsystem das gewährleistet eine gleichmäßige Schnittstärke und Oberflächenqualität.

Typische Anwendungsgebiete sind optisches Glas, Keramik, Silizium, Saphir, Graphit und magnetische Werkstoffe.

Überblick über die mechanische Struktur

Eine Drahtsägemaschine besteht aus folgenden Hauptbaugruppen:

2.1 Antriebsradsystem

Sorgt für eine kontinuierliche Bewegung des Diamantdrahts

Gewährleistet konstante lineare Geschwindigkeit

Minimiert Vibrationen und gewährleistet Schnittstabilität

2.2 Spannrad (Spannarmbaugruppe)

Gleicht automatisch die Drahtdehnung aus

Hält eine stabile Spannung aufrecht (typischerweise 150–250 N)

Verhindert Drahtflattern und Schnittabweichungen

2.3 Führungsrollensystem

Richtet den Drahtpfad aus

Sorgt dafür, dass der Schleifbereich präzise am Werkstück anliegt

Verringert die Schnittfugenabweichung und sorgt für eine gleichmäßige Schnittdicke

2.4 Präzisionszuführungsmechanismus

Servogesteuerte Linearachse

Bewegt das Werkstück in Mikrometer-Schritten in Richtung des Drahtes.

Bestimmt die endgültige Dicke, Parallelität und Schnittqualität

2.5 SPS / Schaltschrank

Enthält Maschineneinstellungen, Alarme und Drahtgeschwindigkeitsparameter

Bietet eine Bedienerschnittstelle

Integriert sich mit Sensoren (Spannung, Geschwindigkeit, Vorschub, Kühlmittel)

3. Architektur des Steuerungssystems

Drahtsägemaschinen arbeiten typischerweise mit einem SPS-basierte Steuerungsarchitektur, kombiniert mit Rückkopplungssensoren zur Steuerung des Schneidverhaltens.

3.1 SPS-Steuerung (Primärmodus)

Steuert Motorausgänge und Spannungsaktuatoren

Überwacht Echtzeitparameter (Geschwindigkeit, Druck, Spannung)

Gewährleistet einen sicheren und stabilen Industriebetrieb

3.2 CNC- oder HL-Steuerung (optionaler Sekundärmodus)

Wird für Profilschnitte oder spezielle Bewegungsmuster verwendet:

Unterstützt mehrachsige Interpolation

Ermöglicht konturbasierte Schnittwege

Ermöglicht unabhängige Zufuhrsteuerung

3.3 Spannungsrückkopplungsschleife

Luftdruck- oder motorbasierte Spannung

Überprüft kontinuierlich die Drahtbelastung

Passt sich automatisch an, um den Draht auch bei starkem Schneiden stabil zu halten.

4.6. Vorschubprinzipien der Drahtsägemaschine

Die Vorschubbewegung ist für die Genauigkeit der Drahtsäge entscheidend.

4.1 Servogesteuerte automatische Zuführung

Gleichmäßige lineare Bewegung

Auflösung im Mikrometerbereich

Gewährleistet eine gleichbleibende Entfernungsrate

4.2 Konstante Drahtvorschubgeschwindigkeit + Einstellbare Vorschubgeschwindigkeit

Diese Kombination bewirkt Folgendes:

Gleichmäßige Dicke

Glatte Schneidflächen

Verbesserte Drahtlebensdauer

4.3 Schneidmodus für gleichmäßige Materialstärken

Einige Maschinen bieten erweiterte Funktionen:

Automatische Dickenkompensation

Gleichmäßigkeit der Dicke unterhalb von ±5–10 µm

Ideal für optische Glas- und Keramiksubstrate

5. Wichtige mechanische und Schneidparameter

| Parameter | Typischer Bereich | Anmerkungen |

|---|---|---|

| Drahtgeschwindigkeit | bis zu 80 m/s | Hohe Geschwindigkeit reduziert die Schnittkraft |

| Drahtdurchmesser | 0,30–0,80 mm | Bestimmt die Schnittfugenbreite und die Oberflächenbeschaffenheit |

| Zugkraft | 100–250 N | Entscheidend für einen stabilen Schnitt |

| Vorschubgenauigkeit | ±2–5 µm | Abhängig vom Servo-/Führungssystem |

| Umschlag zuschneiden | bis zu 200 × 200 mm | Modellabhängig |

6. Drahtsägemaschine – Typische Anwendungsmaterialien

Optisches Glas

Technische Keramik

Magnetische Materialien

Silizium und Saphir

Graphit

Kohlenstoffverbundwerkstoffe

Polymer-auf-Glas-Diffusoren

Fortschrittliche F&E-Muster

7. Wartung und tägliche Pflege der Drahtsägemaschine

Tägliche Reinigung

Entfernen Sie Ablagerungen von den Faltenbalgabdeckungen, dem Arbeitstisch und den Führungsschienen.

Kühlmittel oder Schneidöl sauber halten

Wöchentliche Kontrollen

Prüfen Sie den Verschleiß der Führungsrolle

Riemenspannung prüfen

Schmierung der Vorschubachse prüfen

Monatliche / Periodische Wartung

Ersetzen Sie die Drahtrillen, wenn die Vibrationen zunehmen

Prüfen Sie alle Kupplungen und die Ausrichtung.

Spannungs- und Vorschubmodule kalibrieren

8. Häufig gestellte Fragen

Frage 1: Worin besteht der Unterschied zwischen SPS- und CNC-Steuerung?

SPS-Steuerungen gewährleisten einen stabilen industriellen Betrieb, während CNC-Steuerungen die Konturbearbeitung über mehrere Achsen ermöglichen. Einige Maschinen kombinieren beides, um sowohl das Schneiden von Scheiben als auch von Profilen zu unterstützen.

Frage 2: Wie kann ich die Drahtspannung stabil halten?

Halten Sie die Führungsrollen sauber, ersetzen Sie verschlissene Nuten und prüfen Sie die Spannungssensoren. Eine instabile Spannung deutet in der Regel auf verschlissene Führungsrollen oder eine fehlerhafte Nutgeometrie hin.

Frage 3: Wie wird die Vorschubbewegung kalibriert?

Die Kalibrierung erfolgt über Servonullstellung, Wegkompensation und Dickenmessung. Die meisten modernen Maschinen ermöglichen eine direkte Kalibrierung über das Bedienfeld.

Frage 4: Welchen Drahtdurchmesser sollte ich wählen?

0,30–0,35 mm für feine Scheiben;

0,40–0,60 mm für allgemeine Werkstoffe;

0,65–0,80 mm für schwere, abrasive Materialien.

Frage 5: Woran erkenne ich, wann die Drahtnuten ausgetauscht werden müssen?

Die Drahtnuten sollten ausgetauscht werden, wenn Sie bei hoher Drahtgeschwindigkeit (über ca. 3000 U/min) verstärkte Vibrationen, sichtbaren Nutverschleiß oder ungleichmäßige Schnittstärke feststellen. Vibrationen der Draht nach Leerlauf und Spannungskorrektur weiterhin auf der Nut sind, ist diese wahrscheinlich die Ursache.

Frage 6: Welche Installationsbedingungen sind für eine Drahtsägemaschine erforderlich?

Ein stabiles Fundament, eine Stromversorgung von 220–380 V, ein sauberes Kühlsystem und ausreichende Belüftung werden empfohlen. Die Maschinen müssen nivelliert werden, um die Genauigkeit der Vorschubachse zu gewährleisten, und die Umgebungstemperatur sollte konstant bleiben, um Verformungen zu vermeiden.

Frage 7. Welche Faktoren beeinflussen die Ebenheit und Parallelität der Schnitte?

Zu den Schlüsselfaktoren zählen die Stabilität der Drahtspannung, die Linearität der Vorschubachse, die Ausrichtung der Führungsrollen und die Materialfixierung. Eine mangelhafte Verbindung des Werkstücks mit der Grundplatte ist eine häufige Ursache für Dickenabweichungen bei spröden Werkstoffen.

Frage 8: Beeinflusst der Drahtdurchmesser die Oberflächenrauheit?

Ja. Kleinere Durchmesser (0,30–0,35 mm) erzeugen glattere Oberflächen und eine geringere Schnittfuge, während größere Durchmesser (0,5–0,8 mm) die Standzeit des Drahtes verlängern, aber eine etwas rauere Oberfläche hinterlassen können. Materialhärte und Kühlmittelart beeinflussen ebenfalls die endgültige Rauheit.