Einführung

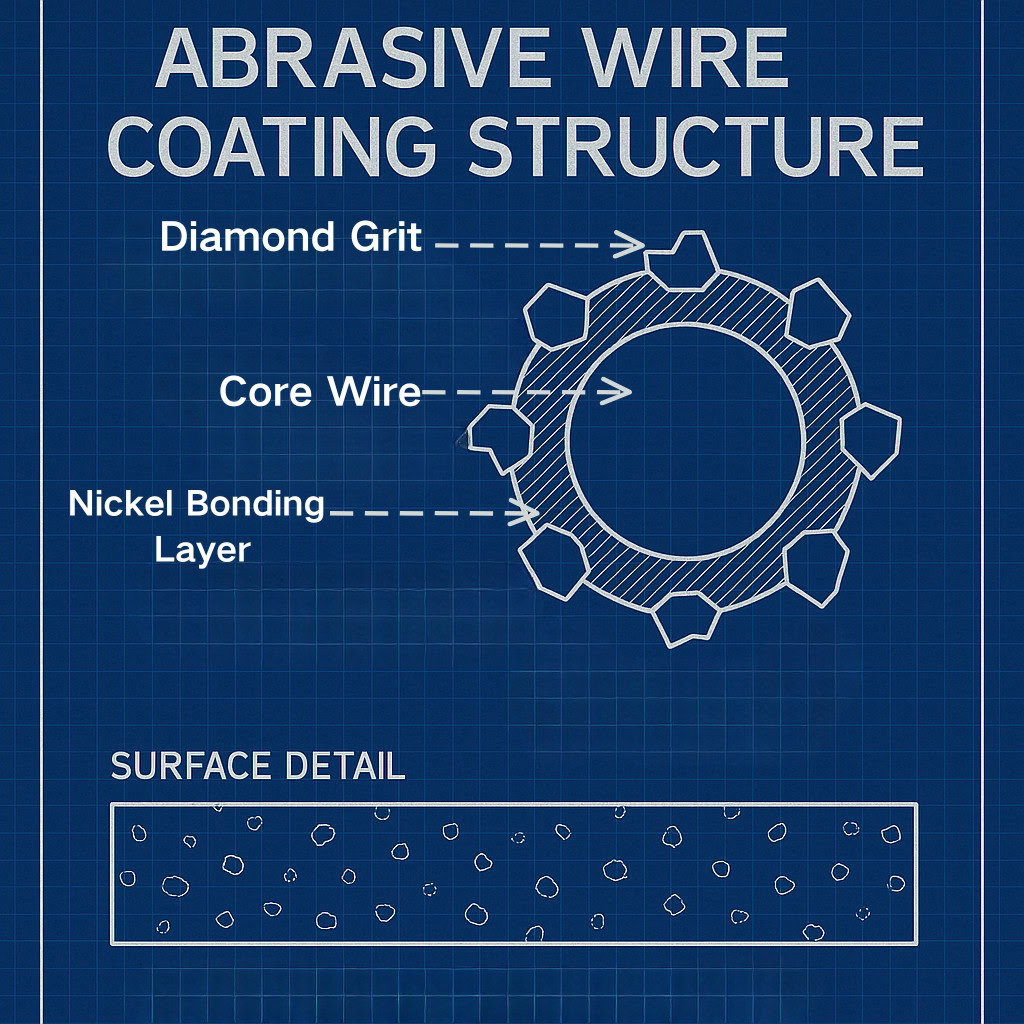

Beim Mikroabrasivdrahtschneiden bestimmen die Eigenschaften der Abrasivschicht maßgeblich die Schnittpräzision, die Stabilität der Schnittfugenbreite, die Oberflächenintegrität und die Beschädigung der darunterliegenden Schicht. Von allen Parametern, die die Leistung des Abrasivdrahts beeinflussen, Diamantkörnung ist eine der wichtigsten.

Bei der Bearbeitung spröder und hochwertiger Werkstoffe wie Saphir, Siliciumcarbid (SiC), Quarz, Hochleistungskeramik und Graphit bestimmt die Größe der Schleifmittelpartikel die Mechanismen des Sprödbruchs und des Mikroschneidens. Dieser Artikel liefert eine ingenieurtechnische Erklärung dazu. Diamantkörnung beeinflusst die Schnittgenauigkeit, die Wechselwirkung mit Prozessvariablen und wie Ingenieure geeignete Korngrößen für Präzisionsschneideanwendungen auswählen können.

Wie die Größe der Schleifmittelpartikel die Schnittgenauigkeit beeinflusst

Beim Drahterodieren wird der Materialabtrag hauptsächlich durch Mikroschneiden und kontrollierten Sprödbruch bestimmt. Die Abmessungen jedes Diamantpartikels bestimmen seine Eindringtiefe, Spannungsverteilung und lokale Wechselwirkung mit der Materialoberfläche.

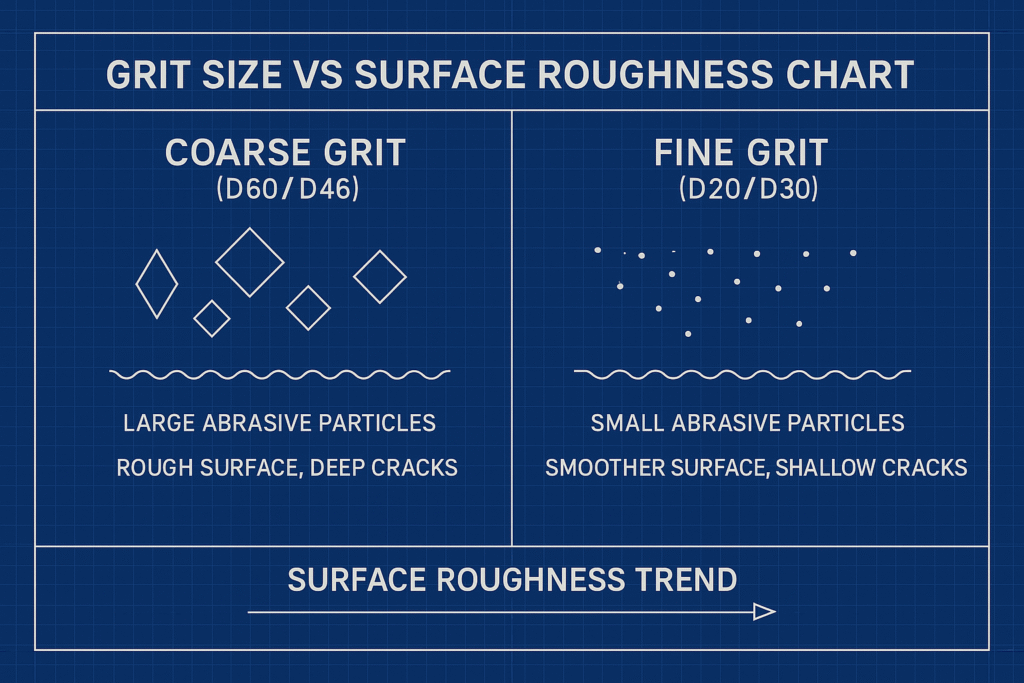

1. Größe der groben Diamantkörnung

Grobes Schleifmittel sorgt für eine größere Überstandshöhe und einen aggressiveren Materialabtrag.

Eigenschaften:

- Hohe Entfernungsrate

- Größere Abweichung der Schnittfugenbreite

- Erhöhtes Risiko von sprödem Absplittern

- Tiefergehende Schäden im Untergrund

- Rauhere Oberflächenstruktur

- Erfordert höhere Drahtspannung

- Geeignet für Graphit, dichte Keramik und dicke SiC-Scheiben

Grobes Schleifmittel sind dann geeignet, wenn der Durchsatz Vorrang vor der Oberflächenverfeinerung hat.

2. Feine Diamantkörnung

Feine Schleifkörner verteilen die Schnittkräfte auf viele Kontaktpunkte.

Vorteile:

- Geringere Eindringtiefe

- Reduzierte Mikrovibrationen

- Schmalerer und stabilerer Schnittfugenabstand

- Hochwertige Oberflächenbeschaffenheit

- Minimale Schäden im Untergrund

- Ideal für mikroabrasive Drahtsysteme, die auf spröden Untergründen eingesetzt werden.

Feinkörniges Schleifmittel ist unerlässlich für Saphiroptiken, Dünnfilter, Halbleiterwafer und Präzisionsglasbauteile.

Korngrößenauswahl für verschiedene Materialien

| Material | Empfohlene Körnung | Technischer Grund |

|---|---|---|

| Saphir | Fein–Mittel | Minimiert anisotropes Absplittern an Kristallflächen |

| SiC-Wafer | Mittel bis grob | Hohe Härte erfordert stärkere abrasive Penetration |

| Optisches Glas / Quarz | Bußgeld | Verringert Rissbildung und seitlichen Bruch |

| Hochleistungskeramik | Mittel | Ausgewogene Balance zwischen Effizienz und Oberflächenqualität |

| Graphit | Grob | Die poröse Struktur verträgt aggressive Entfernung |

Detailliertere Informationen zur Struktur und zum Bindungsverhalten von Schleifbeschichtungen finden Sie auf unserer technischen Seite zu Schleifbeschichtungsmaterialien. In der Praxis wird die Korngrößenwahl üblicherweise zusammen mit den materialspezifischen Eigenschaften berücksichtigt. Auswahlkriterien für Drähte während der Prozessplanung.

Wie die Diamantkorngröße die Schnittpräzision beeinflusst

Drei zentrale technische Parameter werden direkt beeinflusst von Diamantkörnung:

1. Stabilität der Schnittfugenbreite

- Grobe Körnung → breiterer Schnittfugenspalt, größere Abweichungen

- Feines Körnen → schmale, wiederholbare Schnittfugengeometrie

Eine stabile Schnittfugenbreite ist für die Erzielung einer gleichmäßigen Waferdicke beim Halbleiterschneiden unerlässlich.

2. Oberflächenrauheit

Das Oberflächenprofil korreliert mit der Höhe der abrasiven Vorsprünge:

- Grobes Schleifmittel → tiefere Kratzer

- Feines Schleifmittel → glattere Oberfläche und geringerer Polieraufwand

Optische und elektronische Bauteile sind stark von feinkörnigen Strukturen abhängig.

3. Tiefe der Untergrundschädigung

Die Intensität des Spannungsfeldes nimmt mit der Größe des Schleifmittels zu:

- Grobes Schleifmittel → tiefere Mikrorissausbreitung

- Feines Schleifmittel → minimale innere Beschädigung

Dies ist besonders wichtig für SiC, Saphir, optische Substrate und Keramik.

Wechselwirkung zwischen Korngröße und Schnittparametern

Die Korngröße des Diamanten steht in engem Zusammenhang mit der Drahtgeschwindigkeit, der Drahtspannung und der Vorschubgeschwindigkeit.

Drahtgeschwindigkeit

- Grobes Schleifmittel erzielen die besten Ergebnisse bei hohen Geschwindigkeiten.

- Feinkörnung profitiert von mäßiger Drehzahl, um Hitze und Vibrationen zu begrenzen.

Drahtspannung

- Hohe Spannung stabilisiert das Grobkornschneiden

- Feinkörniges Schleifmittel erfordert eine kontrollierte Spannung, um Spannungskonzentrationen zu vermeiden.

Vorschubgeschwindigkeit

- Grobes Schleifmittel → schnellere Vorschubgeschwindigkeit erlaubt

- Feines Schleifmittel → langsamerer, gleichmäßiger Vorschub für sauberes Schneiden erforderlich

Eine ausgewogene Parametereinstellung ist notwendig, um mit jeder Schleifmittelkorngröße eine hohe Präzision zu erzielen. In industriellen Umgebungen wird die Korngrößenwahl stets systematisch validiert. Drahtqualitätsprüfung und Prozesssteuerung.

Vergleich: Diamantdrahtschneiden vs. traditionelle Schneidverfahren

Um die Vorteile der Diamantkorngrößenkontrolle zu verstehen, ist es hilfreich, das Diamantdrahtschneiden mit traditionellen mechanischen und thermischen Verfahren zu vergleichen. Diese konventionellen Verfahren tun nicht Die Korngröße des Schleifmittels wird als Kontrollparameter genutzt.

| Merkmal | Diamantdrahtschneiden (abrasives Mikroschneiden) | Laserschneiden (thermisch) / Sägen mit dem Sägeblatt (mechanisch) |

|---|---|---|

| Materialabtragsmechanismus | Mikroschneiden + kontrollierter Sprödbruch | Laser: Schmelzen/Verdampfen; Klinge: Reibung + Scherung |

| Thermische Einwirkung | Minimal | Signifikant (Laser) |

| Mikrorissrisiko | Niedrig mit feinem Diamantkorn | Hohe Werte aufgrund von Thermoschock oder Werkzeugvibrationen |

| Schnittfugenbreite | Schmal, einheitlich | Der Laser vergrößert die Schnittfuge; die Sägeblätter haben eine inhärente Schnittfugendicke |

| Qualität der Oberfläche | Durch die Körnung einstellbar; exzellentes Finish | Laser: Umschmelzschicht; Klingen: rauere Oberfläche |

| Eignung für spröde Werkstoffe | Exzellent | Laser ungeeignet für transparente Materialien; Klingen ungeeignet für ultraharte Keramik |

Das Diamantdrahtschneiden bietet eine kontrollierbare abrasive Mechanik und ermöglicht so Genauigkeitsgrade, die mit thermischem oder mechanischem Sägen nicht erreichbar sind.

Anwendungsbeispiele für die Auswahl der Korngröße

Saphir-Wafer-Schneiden

Feinkörnung reduziert das Absplittern entlang der r-Ebene und der c-Ebene deutlich und verbessert die Rauheit um bis zu 40%.

Quarzoptik

Feinkörniges Material begrenzt die seitliche Rissausbreitung und verbessert die Gleichmäßigkeit der Lichtübertragung.

Graphitblöcke

Grobes Schleifmittel erhöht die Effizienz, ohne die Maßgenauigkeit nennenswert zu beeinträchtigen.

SiC-Halbleiterwafer

Mittel- bis grobkörniges Körnenmaterial bietet ein ausgewogenes Verhältnis zwischen Abtragsrate und Oberflächenintegrität.

Abschluss

Diamantkorngröße ist einer der wichtigsten Parameter beim Mikroabrasivdrahtschneiden. Die richtige Kornwahl – in Kombination mit geeigneter Drahtgeschwindigkeit, -spannung und Vorschubgeschwindigkeit – ermöglicht Folgendes:

- Hohe Maßgenauigkeit

- Stabile Schnittfugengeometrie

- Verringerte Untergrundschäden

- Hochwertige Oberflächenbeschaffenheit

- Geringere Mikrovibrationen und verbesserte Prozesssteuerung

Diese Vorteile machen die Optimierung der Korngröße unerlässlich für Saphiroptiken, SiC-Leistungsbauelemente, Keramik, Quarzbauteile und die Präzisionsbearbeitung von Graphit.

👉 Lesen Sie mehr über unsere Abrasivdrahttechnologie in Präzisionsschneidanwendungen.

Häufig gestellte Fragen – Diamantkörnung und Schnittpräzision

1. Warum beeinflusst die Korngröße von Diamanten die Schnittgenauigkeit?

Denn die Korngröße des Schleifmittels bestimmt die Eindringtiefe, die Spannungsverteilung und das Mikrorissverhalten.

2. Ist feines Schleifmittel immer besser?

Feines Schleifmittel verbessert die Oberflächengüte, verringert aber die Abtragsrate. Die optimale Körnung hängt von der Materialhärte und den Präzisionsanforderungen ab.

3. Wie beeinflusst die Korngröße die Schnittfugenbreite?

Grobes Schleifmittel → breitere Schnittfuge.

Feines Schleifmittel → schmale, stabile Schnittfugengeometrie.

4. Welche Körnung eignet sich für Keramik?

Mittlere Körnung bietet ein ausgewogenes Verhältnis zwischen Abtragsrate und Oberflächenintegrität.

5. Können Prozessparameter eine falsche Korngröße kompensieren?

Parameter können die Leistung optimieren, aber die Korngröße bleibt der primäre Bestimmungsfaktor für die Schnittpräzision.