Einleitung: Jenseits von Bandsägen und Trennscheiben

Dieser Artikel erklärt, wie das Schleifenschneiden mit endlosem Diamantdraht den Schnittverlust reduziert, die Oberflächengeometrie verbessert und die Effizienz beim Präzisionsschneiden von Materialien erhöht.

Bei der Präzisionsfertigung teurer, harter Werkstoffe – wie zum Beispiel Siliciumcarbid (SiC), Saphirund Magnetische Materialien—Die Phase der “Vorbearbeitung” (Zuschneiden und Probenehmen) wurde historisch gesehen von stumpfen Werkzeugen dominiert. Hersteller verwenden häufig Diamantbandsägen oder Innentrennscheiben um Barren zu ernten.

Diese Werkzeuge sind zwar robust, aber verschwenderisch. Eine typische Bandsäge oder Trennscheibe hat eine Dicke von 1,0 mm bis 1,5 mm. Wenn man ein Material schneidet, das Tausende von Dollar pro Kilogramm wert ist, bedeutet es einen enormen finanziellen Verlust, wenn bei jedem Schnitt 1,5 mm davon zu Staub zerfallen.

Dies ist der Ort, an dem Endlose Schleife Diamantdrahtschneiden tritt als überlegene Alternative in Erscheinung. Durch die Verwendung eines hochfesten, endlosen Drahtes mit einem Durchmesser von 0,30 mm – 0,35 mm, Hersteller können damit im Vergleich zu herkömmlichen Klingen einen “Feindraht”-Schnitt erzielen.

Dieser Artikel untersucht, wie der Ersatz herkömmlicher dicker Klingen durch 0,35 mm Endlosdrahttechnologie die Reduzierung deutlich verringert. Kerfverlust, Dies verbessert die Oberflächengeometrie und beschleunigt den Zuschnitt. Eine detailliertere Erklärung, warum die kontinuierliche Bewegung eine höhere Schnittleistung ermöglicht, finden Sie in unserem Ingenieuranalyse des Endlosschleifenschneidens.

1. Die Definition von “Fein” in der Grobbearbeitung: Der Vorteil des 0,35-mm-Schlingenschneidverfahrens

Im Kontext des Blockschneidens und des Quadrierens schwerer Blöcke wird “Feindraht” in Bezug auf die Werkzeuge definiert, die er ersetzt.

Der Vergleich

- Traditionelles Werkzeug: Diamantbandsäge / Trennscheibe.

- Die Dicke: 1,0 mm – 1,5 mm

- Schnittverlust: Hoch

- Vimfun Endless Wire: Hochfeste Schlaufe.

- Durchmesser: 0,30 mm – 0,35 mm

- Kerfverlust: Niedrig (< 0,4 mm)

Die technische Logik

Während für die Massenproduktion oszillierende Trennsägen ultrafeine Drähte (0,15 mm) verwenden, sind sie für das Abtrennen schwerer Barren (das Abschneiden des Kopfes/Fußes eines Boules) zu langsam und zu empfindlich.

Der 0,35 mm Endlosdraht von Vimfun bietet die perfekte Balance:

- Robustheit: Stark genug, um 6-Zoll- oder 8-Zoll-SiC-Blöcke schnell zu durchtrennen, ohne zu brechen.

- Wirtschaft: Dünn genug, um zu sparen ca. 1 mm Material pro Schnitt im Vergleich zu einer Bandsäge. Bei einem 6-Zoll-SiC-Ingot entspricht eine Längeneinsparung von 1 mm der Einsparung von 2–3 Wafern.

2. Anwendung I: SiC-Ingot-Zuschnitt (Ersatz für Bandsägen)

Die wirkungsvollste Anwendung von 0,35 mm Endlosdraht liegt in der Beschneiden (Entfernen von Spitze/Ende) von Halbleiterblöcken.

Die alte Methode: Bandsägen

Bandsägen arbeiten mit einem dicken, diamantbeschichteten Stahlband. Sie vibrieren stark und hinterlassen eine breite Schnittfuge. Die Schnittfläche weist oft ein wellenförmiges Muster auf, das durch intensives Schleifen geglättet werden muss.

Die neue Methode: Endloses Drahtschneiden

Verwendung einer Vimfun-Maschine mit einer 0,35 mm Endlosschleife:

- Materialeinsparungen: Durch die Verringerung der Schnittbreite von 1,2 mm auf 0,4 mm werden etwa 60-701 TP3 t Material eingespart, das normalerweise als Staub verloren geht.

- Oberflächengeometrie: Die hohe Lineargeschwindigkeit (60 m/s) und die stabile Spannung erzeugen eine spiegelglatte, ebene Oberfläche.

- Nachgelagerter Nutzen: Weil das beschnittene Gesicht flacher ist (

TTV < 0,02 mmDadurch muss der Ingot vor dem Massenwafer-Verfahren weniger plan geschliffen werden. Dies spart sowohl Material als auch Bearbeitungszeit.

3. Anwendung II: Präzisionsprobenahme und Qualitätskontrolle (Austausch von Discs)

In Qualitätskontrolllaboren (QC) sind Geschwindigkeit und Probenintegrität von größter Bedeutung.

Die Herausforderung beim Trennscheibenverfahren

Trennscheiben (Sägen mit Innen- oder Außendurchmesser) üben hohe Normalkräfte aus. Beim Schneiden spröder Materialien wie Neodym-Magnete oder Glas, Diese Kraft kann zu Kantenabsplitterungen oder Mikrorissen führen.

Die Lösung für endlose Kabel

Ein 0,3 mm – 0,35 mm Endlosdraht schneidet mit geringe Schnittkraft.

- Kein Ausbrechen der Kanten: Der Draht wirkt wie ein schnell rotierender Schleiffaden, der das Material sanft durchschleift, anstatt es mit Gewalt zu durchdringen. Dies ist entscheidend für die Untersuchung von Kristallfehlern, da der Schneidprozess selbst keine Beschädigung verursachen darf.

- Sicherheit und Sauberkeit: Im Gegensatz zu rotierenden Scheiben, die zerbrechen können, ist Diamantdraht sicherer. Er transportiert Kühlmittel zudem effektiv in den Schnitt und verhindert so thermische Schäden an der Probenstruktur.

4. Anwendung III: Segmentierung magnetischer Materialien

Für NdFeB (Neodym-Eisen-Bor) Für die Magnetherstellung müssen die Blöcke quadratisch zugeschnitten und segmentiert werden.

- Abfallreduzierung: Seltene Erden sind teuer. Der Austausch einer 1,0 mm Klinge gegen einen 0,35 mm Draht erhöht die Ausbeute des magnetischen Rohblocks sofort.

- Komplexe Formen: Im Gegensatz zu einer starren Scheiben- oder Bandsäge, die nur gerade Schnitte ermöglicht, bieten Endlosdrahtmaschinen mehr Flexibilität bei der Bearbeitung verschiedener Blockgrößen, ohne dass ein Werkzeugwechsel erforderlich ist.

5. Wirtschaftlichkeitsanalyse: Bandsäge vs. Endlosdraht

Die folgende Tabelle berechnet die Einsparungen beim Anbau eines bestimmten Ernteprodukts. 6-Zoll (150 mm) Siliziumkarbid-Ingot.

| Vergleichsmetrik | Traditionelle Diamantbandsäge | Vimmun Endlos-Schleifendraht | Auswirkungen |

| Werkzeugdicke | ~ 1,2 mm | 0,30 mm – 0,35 mm | 3x dünner |

| Kerfverlust (Materialverlust) | Hoch (~ 1,3 mm) | Niedrig (~ 0,4 mm) | Spart ca. 0,9 mm pro Schnitt |

| Materialeinsparung | $0 | Hunderte von $$ pro Schnitt | Hoher ROI |

| Oberflächenebenheit | Schlecht (wellig) | Ausgezeichnet (flach) | Weniger Schleifen |

| Kühlmittelzugang | Mangelhaft (Klinge blockiert Flüssigkeit) | Exzellent | Keine thermischen Schäden |

ROI-Hinweis: Durch die Einsparung von 0,9 mm SiC-Kristalllänge ergibt sich ungefähr 2 zusätzliche Wafer aus demselben Barren hergestellt werden.

6. Warum 0,35 mm der optimale Wert für Endlosschleifen ist

Man könnte fragen: “Warum nicht dünner, zum Beispiel 0,15 mm?”

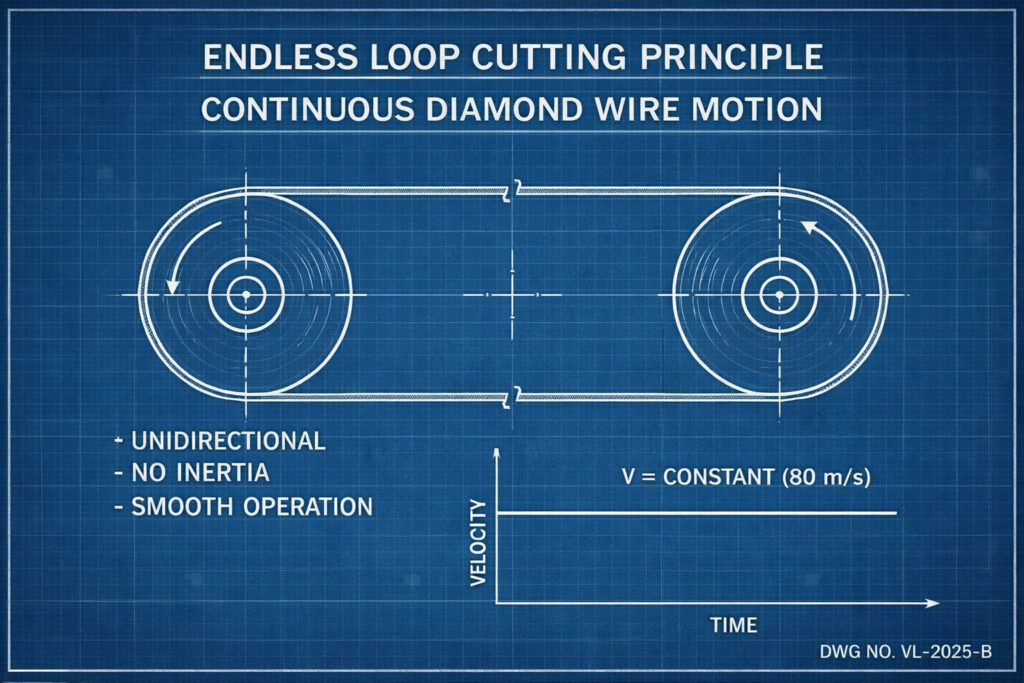

In Endlosschleife Bei dieser Technologie bildet der Draht einen geschlossenen Kreis. Die Verbindung (bzw. Schweißpunkt) und der Antriebsmechanismus erfordern einen bestimmten Drahtdurchmesser, um eine hohe Zugfestigkeit für den Hochgeschwindigkeitsbetrieb (60 m/s) zu gewährleisten.

- 0,35 mm stellt die Haltbarkeit Erforderlich, um extrem harte Materialien mit hoher Geschwindigkeit und ohne häufiges Brechen zu schneiden.

- Es ist der perfekte Kompromiss: Dünn genug um im Vergleich zu Bandsägen massive Einsparungen zu bieten, aber stark genug um eine Zuverlässigkeit zu bieten, die empfindliche 0,15 mm Hubdrähte in Einzeldraht-Beschnittsszenarien nicht erreichen können.

Abschluss

Feindrahtschneiden Im Kontext der Schwerindustrie bedeutet dies den Übergang von der “rohen Kraft” von 1-mm-Bandsägen zur “Präzision” von 0,35 mm endlose Diamantdrähte.

Für Anwendungen wie Barrenschnitt, Blockquadratierungund QC-Probenahme, Die Technologie von Vimfun bietet einen klaren wirtschaftlichen Vorteil: Sie verhindert, dass wertvolles Material zu Staub zerfällt. Durch die Umstellung auf endloses Drahtschneiden erzeugen Hersteller mit jedem Schnitt effektiv kostenloses Material und verbessern so gleichzeitig Ausbeute und Oberflächenqualität.

Um zu sehen, wie die Umstellung von Bandsägen auf 0,35-mm-Endlosdraht Ihren Prozess verbessern kann, erkunden Sie unsere Diamantdrahtsägen.