Einführung

Feinschneiddrähte Feinschneiddrähte sind entscheidende Funktionskomponenten in Präzisionsschneidsystemen für harte und spröde Materialien wie Saphir, Siliziumkarbid, Hochleistungskeramik, optisches Glas und hochreinen Quarz. Im Gegensatz zu herkömmlichen Schneidwerkzeugen wird die Leistung eines Feinschneiddrahts nicht allein durch seinen Durchmesser oder seine Zugfestigkeit bestimmt, sondern durch die Gleichmäßigkeit, Haftung und räumliche Verteilung der Schleifpartikel auf der Drahtoberfläche.

Bei modernen Drahtschneidverfahren ist die Galvanisierung das dominierende Verfahren zur Verbindung von Diamantschleifmitteln mit einem metallischen Kerndraht. Der Herstellungs- und Galvanisierungsprozess bestimmt maßgeblich die Schnittstabilität, die Schnittfugenkonsistenz, die Oberflächengüte und die langfristige Prozessreproduzierbarkeit. Daher ist es unerlässlich zu verstehen, wie Feinschneiddrähte hergestellt werden und wie galvanische Beschichtungen entstehen und kontrolliert werden, um die Schneidleistung auf technischer Ebene zu bewerten.

Dieser Artikel untersucht den gesamten Herstellungs- und Galvanisierungsprozess von Feinschneiddrähten, wobei der Schwerpunkt auf der Materialauswahl, den Mechanismen der Beschichtungsbildung und der Prozessgleichmäßigkeit und nicht auf der praktischen Anwendung liegt.

Rolle von galvanisierten Feinschneiddrähten beim Präzisionsschneiden

Feine Schneiddrähte dienen als primäres Schneidmedium in drahtbasierten Schneidsystemen. Der Materialabtrag erfolgt durch kontrollierte Mikrorisse, die durch in eine metallische Bindungsschicht eingebettete Diamantschleifmittel erzeugt werden. Im Gegensatz zu Verfahren mit losem Schleifmittel oder Schleifschlamm bieten galvanisierte Drähte eine feste Schleifmittelgeometrie, die während des gesamten Schneidvorgangs stabil bleibt.

Aus ingenieurtechnischer Sicht ergeben sich die Vorteile von galvanisch abgeschiedenen Feinschneiddrähten aus Folgendem:

- Stabile Schleifmittelvorsprunghöhe

- Starke mechanische Verankerung der Diamantpartikel

- Vorhersagbarer Schleifabstand entlang der Drahtoberfläche

- Minimale Abweichung der Schnittkraft entlang des Schnittwegs

Diese Eigenschaften hängen fast ausschließlich von der Drahtherstellung und der Ausbildung der galvanischen Beschichtung ab. Die Materialzusammensetzung und das Haftungsverhalten dieser galvanischen Beschichtungen werden in unserem ausführlichen Artikel beschrieben. abrasive Beschichtungsmaterialien Analyse.

Auswahl und Vorbereitung des Kerndrahts

Der Herstellungsprozess beginnt mit der Auswahl des Kerndrahts. Dieser Kerndraht bildet das strukturelle Rückgrat des Schneiddrahts und muss gleichzeitig mehrere mechanische und chemische Anforderungen erfüllen.

Überlegungen zum Kerndrahtmaterial

Gängige Kernwerkstoffe sind hochfeste Stahllegierungen und spezielle Edelstähle. Zu den wichtigsten Auswahlkriterien gehören:

- Zugfestigkeit und Dauerfestigkeit

- Elastizitätsmodul und Dimensionsstabilität

- Oberflächenverträglichkeit mit galvanisch abgeschiedenen Haftschichten

- Korrosionsbeständigkeit während der Beschichtung und im Betrieb

Der Oberflächenzustand des Kerndrahts ist von besonderer Bedeutung. Selbst geringfügige Oberflächenverunreinigungen oder Unebenheiten in der Rauheit können zu einer ungleichmäßigen Beschichtungsdicke und einer instabilen Abrasivverteilung führen.

Oberflächenkonditionierung vor der Galvanisierung

Vor der Galvanisierung durchläuft der Kerndraht eine Reihe von Oberflächenvorbereitungsschritten, die typischerweise Folgendes umfassen:

- Entfetten zur Entfernung von Ölen und Rückständen

- Chemische Aktivierung zur Förderung der Bindung

- Gezielte Oberflächenaufrauung zur Verbesserung der mechanischen Verankerung

Diese Schritte gewährleisten ein gleichbleibendes elektrochemisches Verhalten während des Beschichtungsprozesses und verbessern die Haftung der Beschichtung über die gesamte Drahtlänge.

Galvanisierungsmechanismus für abrasive Bindung

Die Galvanisierung ist der entscheidende Schritt bei der Herstellung von Feinschneiddrähte. Bei diesem Verfahren werden Diamantschleifmittel mechanisch und metallurgisch über eine abgeschiedene Metallschicht, meist auf Nickelbasis, mit der Drahtoberfläche verbunden.

Prinzipien der elektrochemischen Abscheidung

Die Galvanisierung beruht auf der kontrollierten Reduktion von Metallionen an der Drahtoberfläche. Wenn Strom durch das Galvanisierbad fließt:

- Metallionen werden reduziert und auf dem Kerndraht abgeschieden.

- Diamantpartikel sind in die wachsende Metallschicht eingebettet.

- Die Bindungsschicht umschließt einen Teil jedes Schleifpartikels.

Die so entstehende Struktur fixiert die Schleifpartikel und ermöglicht gleichzeitig einen ausreichenden Überstand für ein effektives Schneiden.

Kontrolle der Abrasivverteilung

Eine gleichmäßige Verteilung des Schleifmittels ist ein vorrangiges Konstruktionsziel. Die Verteilung wird beeinflusst durch:

- Plattierungsstromdichte

- Zusammensetzung und Bewegung des Bades

- Relative Bewegung zwischen Draht und Galvanisierungslösung

- Abscheidungsrate und Zeitsteuerung

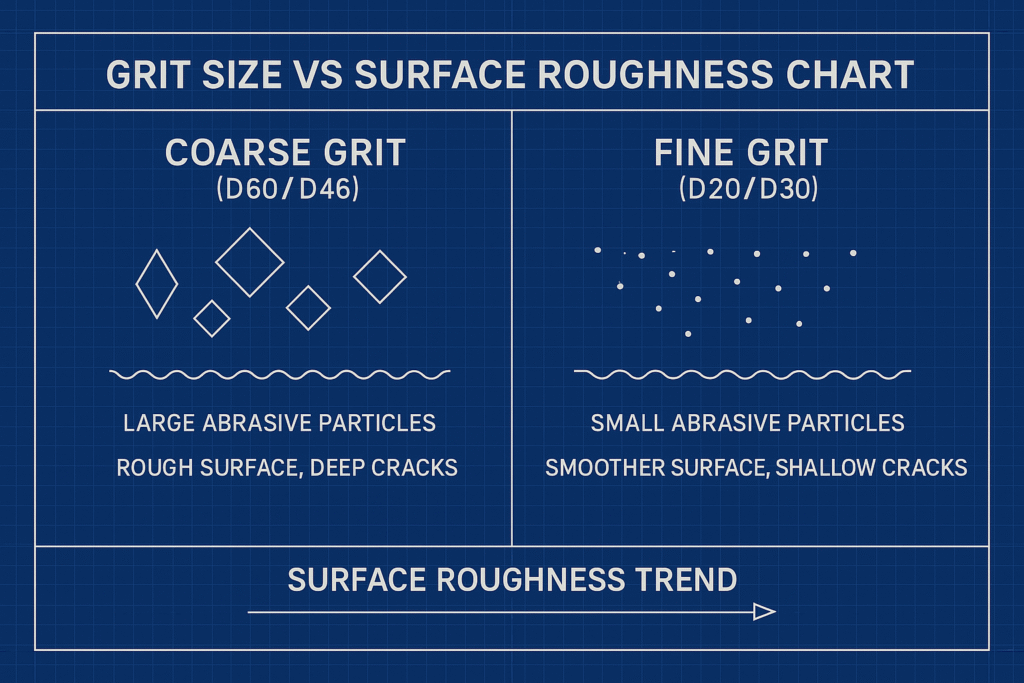

Durch die sorgfältige Kontrolle dieser Parameter wird sichergestellt, dass die Abrasivpartikel weder angehäuft noch zu dünn verteilt sind, da beides die Schnittstabilität negativ beeinflussen würde. Neben der Gleichmäßigkeit der Verteilung, Größe der Schleifmittelpartikel spielt eine entscheidende Rolle bei der Bestimmung der Schnittpräzision und der Oberflächenintegrität.

Kontrolle der Gleichmäßigkeit und Konsistenz der Beschichtung

Eine gleichmäßige Beschichtungsbildung ist für ein vorhersagbares Schneidverhalten unerlässlich. Schwankungen in der Beschichtungsdicke oder der Eindringtiefe des Schleifmittels führen zu schwankenden Schnittkräften und ungleichmäßigem Materialabtrag.

Axiale und umfangsmäßige Gleichmäßigkeit

Die technische Steuerung zielt darauf ab:

- Gleichmäßige Beschichtungsdicke entlang der Drahtlänge

- Gleichmäßige abrasive Einwirkung entlang des Drahtumfangs

Dies wird typischerweise durch kontinuierliche Drahtbewegung, kontrollierte elektrische Felder und präzise Steuerung der Badchemie erreicht.

Integrität der Haftschicht

Die galvanisch aufgebrachte Haftschicht muss ausreichende Härte und Haftung aufweisen, ohne spröde zu werden. Eine ordnungsgemäß ausgebildete Schicht bietet folgende Eigenschaften:

- Widerstandsfähigkeit gegen abrasives Herausziehen

- Stabile Schleifmittelunterstützung unter zyklischen Schnittbelastungen

- Kontrolliertes Verschleißverhalten während des Betriebs

Diese Eigenschaften beeinflussen direkt die Lebensdauer des Drahtes und die Wiederholgenauigkeit des Schnitts.

Stabilisierung und Inspektion nach der Beschichtung

Nach Galvanisierung, Feinschneiddrähte werden Stabilisierungs- und Prüfprozessen unterzogen, um die strukturelle und funktionelle Konsistenz zu gewährleisten.

Stabilisierungsbehandlungen

Nachbehandlungen nach der Galvanisierung können Folgendes umfassen:

- Kontrollierte Trocknung und Spannungsrelaxation

- Thermische Stabilisierung zur Reduzierung innerer Spannungen

- Oberflächenreinigung zur Entfernung von restlichen Plattierungsverbindungen

Diese Maßnahmen verbessern die Haltbarkeit der Beschichtung und verringern das Risiko eines vorzeitigen Versagens.

Qualitätsprüfungskriterien

Die technische Inspektion konzentriert sich typischerweise auf:

- Visuelle und mikroskopische Untersuchung der Abrasivverteilung

- Überprüfung der Beschichtungskontinuität

- Erkennung von Oberflächenfehlern oder Bindungsunregelmäßigkeiten

Anstatt sich nur auf die Nennspezifikationen zu verlassen, legt die Inspektion Wert auf die Konsistenz über die gesamte Drahtlänge.

Vergleich mit der traditionellen Herstellung von Schneidwerkzeugen

Herkömmliche Schneidwerkzeuge wie Klingen oder Schleifscheiben basieren auf der Bindung von Schleifmitteln in einem festen Gefüge. Feine Schneiddrähte hingegen nutzen eine oberflächenbasierte Schleifmittelstruktur.

Zu den wichtigsten Unterschieden gehören:

| Aspekt | Feinschneiddrähte | Traditionelle Schneidwerkzeuge |

|---|---|---|

| Schleifmittelstelle | Oberflächeneingebettet | Massenverteilt |

| Bindungsmethode | Galvanisiertes Metall | Harz- oder Sintermatrix |

| Schnittkraft | Niedrig und verteilt | Höhere lokale Kraft |

| Wärmeerzeugung | Minimal | Höher |

| Kerf-Steuerung | Sehr beständig | Weniger vorhersehbar |

Diese strukturellen Unterschiede sind Schlüsselfaktoren, die Ingenieure berücksichtigen, wenn Auswahl des geeigneten Schneiddrahtes für spezifische Materialien und Präzisionsanforderungen.

Abschluss

Der Herstellungs- und Galvanisierungsprozess von Feinschneiddrähten bestimmt deren Leistungsfähigkeit weitaus stärker als externe Betriebsparameter allein. Von der Kerndrahtvorbereitung über die elektrochemische abrasive Bindung bis hin zur Kontrolle der Beschichtungsgleichmäßigkeit trägt jeder Schritt zur Schnittstabilität, Oberflächenqualität und Prozessreproduzierbarkeit bei.

Durch die gezielte Gestaltung der galvanisierten Struktur anstelle der Verwendung von abrasiven Massenverbindungen bieten Feinschneiddrähte eine kontrollierte und vorhersagbare Schneidfläche, die sich für moderne Werkstoffe und hochpräzise Schneidanwendungen eignet. Das Verständnis dieses Herstellungsprozesses ermöglicht es Ingenieuren, die Drahtqualität anhand struktureller Prinzipien anstatt anhand von Nennwerten zu bewerten, was zu zuverlässigeren Schneidergebnissen in Präzisionsanwendungen führt. Einen vollständigen Überblick über die Anwendung dieser Fertigungsprinzipien in industriellen Präzisionsschneidsystemen finden Sie in unserer [Referenz einfügen]. DiamantdrahttechnologieSeite y.

FAQ

Frage 1: Warum wird für die Herstellung von Feinschneiddrähten die Galvanisierung bevorzugt?

Durch Galvanisierung lassen sich Schleifpartikel mechanisch und metallurgisch mit hoher Positionsstabilität auf der Drahtoberfläche verankern. Im Gegensatz zu Harz- oder Sinterverfahren bildet die Galvanisierung eine feste Schleifstruktur, in der Diamantpartikel eine gleichbleibende Höhe und einen gleichmäßigen Abstand aufweisen. Diese Struktur ermöglicht ein vorhersagbares Schneidverhalten, reduzierte Vibrationen und einen gleichmäßigen Materialabtrag – allesamt essenziell für das Präzisionsschneiden spröder und harter Werkstoffe.

Frage 2: Wie beeinflusst die Gleichmäßigkeit der Beschichtung die Schnittstabilität?

Eine gleichmäßige Beschichtung gewährleistet eine gleichmäßige Verteilung der Schnittkräfte entlang der Drahtlänge und ihres Umfangs. Bei Schwankungen der Beschichtungsdicke oder der Einbettungstiefe des Schleifmittels können während des Schneidens lokale Spannungskonzentrationen auftreten. Diese Schwankungen können zu Kraftschwankungen, Vibrationen und ungleichmäßiger Oberflächenqualität führen. Die Gewährleistung einer gleichmäßigen Beschichtung ist daher ein Schlüsselfaktor für ein stabiles und reproduzierbares Schneidergebnis.

Frage 3: Welche Rolle spielt die Vorbereitung des Kerndrahts beim Galvanisierungsprozess?

Die Vorbereitung des Kerndrahts beeinflusst unmittelbar die Haftung und Konsistenz der Beschichtung. Oberflächenverunreinigungen, Oxidschichten oder Rauheitsunterschiede können die elektrochemische Abscheidung während der Galvanisierung beeinträchtigen. Durch sorgfältiges Entfetten, Aktivieren und Vorbehandeln der Oberfläche werden eine gleichmäßige Stromverteilung und eine stabile Verbindung zwischen Kerndraht und galvanisierter Schicht gewährleistet. Dadurch wird das Risiko von Beschichtungsfehlern oder vorzeitigem Abrieb reduziert.

Frage 4. Wie beeinflusst die galvanische Verbindungsschicht die Haltbarkeit des Drahtes?

Die Haftschicht bestimmt, wie effektiv Schleifpartikel unter zyklischer Schnittbelastung gehalten werden. Eine präzise galvanisierte Schicht sorgt für ein ausgewogenes Verhältnis von Härte und Zähigkeit, wodurch die Widerstandsfähigkeit gegen das Herausziehen von Schleifpartikeln erhöht und gleichzeitig übermäßige Sprödigkeit vermieden wird. Dieses Gleichgewicht verbessert die Dauerfestigkeit und verlängert die Standzeit des Drahtes bei kontinuierlichen Schneidvorgängen.

Frage 5: Warum ist die Fertigungskonstanz wichtiger als die Nennspezifikationen?

Nennspezifikationen wie Drahtdurchmesser oder Schleifmittelkorngröße beschreiben Durchschnittswerte, erfassen aber nicht die strukturelle Konsistenz entlang der gesamten Drahtlänge. Fertigungskonstanz gewährleistet, dass mechanische Eigenschaften, Schleifmittelverteilung und Beschichtungsintegrität während der gesamten Produktion stabil bleiben. Diese Konstanz ist entscheidend für reproduzierbare Schneidergebnisse, insbesondere bei der Bearbeitung hochpräziser und hochwertiger Materialien.