Alles, was Sie wissen müssen

Diamantdrahtschneiden

Kalte und präzise Bearbeitung von spröden Werkstoffen

Was ist Diamantdrahtschneiden?

Diamantdrahtschneiden ist ein fortschrittliches, nicht-thermisches Verfahren, bei dem ein dünner Draht verwendet wird., diamantbeschichteter Draht Es dient zum präzisen Durchtrennen harter und spröder Materialien. Es handelt sich um ein abrasives Schneidverfahren, bei dem die Diamantkörner am Draht das Material durch Schleifen abtragen, anstatt durch herkömmliche Schneid- oder Scherverfahren.

Im Gegensatz zu EDM (Elektrische Entladungsbearbeitung), das auf thermischer Energie basiert, um Materialien zu schneiden, Diamantdrahtschneiden vermeidet Wärmeentwicklung und ist daher ideal für Materialien, die empfindlich auf Temperaturänderungen reagieren, wie zum Beispiel Silizium, Saphirund optisches Glas.

Diamantdrahtschneidlösungen

Das Diamantdrahtschneiden lässt sich in zwei Systemtypen unterteilen:

Spulendrahtschneiden (Spulentyp)

2. Einzeldrahtsysteme können für spezifische oder präzise Schnitte verwendet werden, benötigen aber mehr Zeit zum Durchtrennen von Materialien.

Endloses Drahtschneiden (Schlaufentyp)

2. Eindrahtsysteme in Schlaufensägen sind kompakter und einfacher zu bedienen, stoßen jedoch an ihre Grenzen hinsichtlich des Radius der Schneidteile. Sie eignen sich für Innenausschnitte mit einem Radius von mehr als 1,5 mm, können aber enge Kurven oder Innenbohrungen nicht so einfach schneiden wie Spulensysteme.

Hauptunterschiede: Trommel- vs. Schlaufendrahtsysteme

| Merkmal | Spule | Schleife (Endlos) |

|---|---|---|

| Drahtmenge | 50–200 Drähte gleichzeitig | 3–5 Drähte für höhere Schnittgeschwindigkeiten |

| Schneidgeschwindigkeit | Langsamer, geeignet für die Massenverarbeitung | Schneller, ideal für Präzision und Geschwindigkeit |

| Schnittbereich | Kann Innenlöcher schneiden (Schnitte mit kleinem Radius) | Einzeldrahtsysteme schneiden nur größere Radien |

| Ausrüstungskosten | Im Allgemeinen teurer und komplexer | Preisgünstiger, einfacher zu bedienen |

| Anwendungen | Massenhaftes Schneiden von Materialien (z. B. Siliziumwafern) | Hochpräzisionsschneiden (z. B. Saphir, Optiken) |

Prozessprinzipien des Diamantdrahtschneidens

Diamantdrahtschneiden arbeitet an der Prinzip des abrasiven Schleifens, wo sich der mit synthetischen Diamanten beschichtete Draht bewegt bei hohe Geschwindigkeiten Material wird durch Schleifen statt durch Scheren abgetragen. Dieses Verfahren führt zu hohe Präzision mit minimaler Materialverformung.

Schlüsselmechanismus des Diamantdrahtschneidens

Der Prozess nutzt Diamantschleifmittel am Draht zum Schneiden von Materialien bei hohe Geschwindigkeit. Der Spannungssystem Hält eine gleichmäßige Kraft auf den Draht aufrecht und gewährleistet so ein stabiles und präzises Schneiden. hohe lineare Geschwindigkeit (bis zu 80 m/s) wird beibehalten, um einen gleichmäßigen Materialabtrag zu gewährleisten und so ultrafeine Oberflächen und schmale Schnittfugenbreiten (bis zu 0,35 mm).

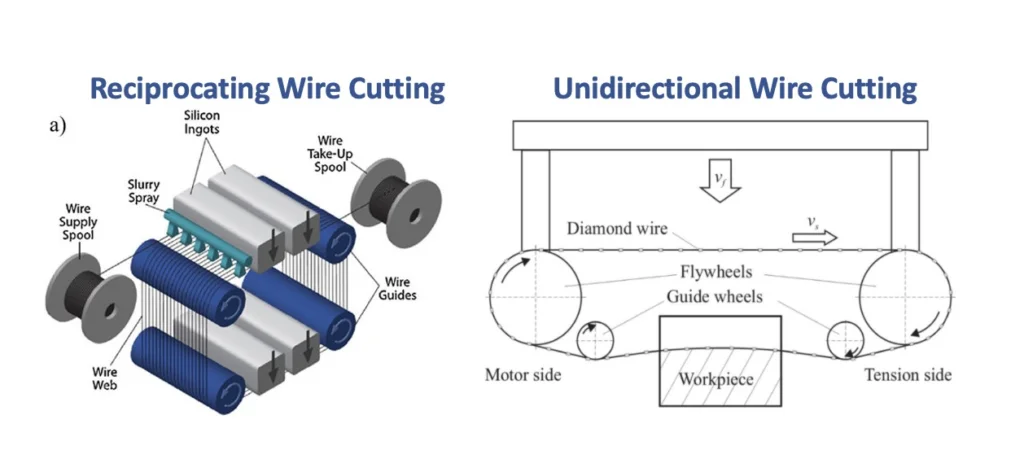

Endlosschleifensystem vs. Spulendrahtsystem

Endlosschleifensystem (Ringtyp)

Die endloses (schlaufenartiges) Drahtsägesystem verwendet eine geschlossene Drahtschleife, die sich kontinuierlich dreht eine Richtung. Dieses System ermöglicht Folgendes: höhere Lineargeschwindigkeiten, was dazu führt schnelleres Schneiden und verbesserte Oberflächenbeschaffenheit.

Der entscheidende Vorteil des Schleifensystems besteht darin, dass es keine Umkehrbewegung Im Gegensatz zu Spulensystemen wird der Draht auf Spulen aufgewickelt. Dies führt dazu, dass glattere Schnitte mit weniger Vibrationen, was dazu führt höhere Schnittpräzision.

Aufgrund der hohe lineare Geschwindigkeit und stabile Spannung innerhalb der Schleife, Die Schneidleistung verbessert sich, wodurch es sich ideal für hochwertige und präzise Materialien wie Saphir, optisches Glasund Hochleistungskeramik.

Spulendrahtsystem (Rollentyp)

Bei Spulendrahtschneidsystemen wird der auf eine Spule gewickelte Draht abgewickelt und bewegt. hin und herquer durch das Material (Hin- und Herbewegung). Dies führt zu niedrigere Drahtgeschwindigkeiten im Vergleich zu Schleifensystemen.

Der Bedarf an Richtungsumschaltung führt dazu, dass der Schneidevorgang langsamer wird und das Material stärkeren Belastungen ausgesetzt ist. Vibration, was oft dazu führt Schnittfehler und Sichtbare Richtungsmarkierungen an der Oberfläche.

Mehrdrahtsysteme (bis zu 200 Drähte gleichzeitig) in Spulendrahtsägen ermöglichen Hochvolumen-Schneiden aber mit geringere Präzision im Vergleich zu Schleifensystemen.

Schnittgeschwindigkeit und Oberflächengüte: Ein Vergleich

Schleifentyp (Endloser Draht)Höhere Schnittgeschwindigkeiten, glattere Oberflächen, geringere Materialverzerrung, und reduziert Schnittverlust. Ideal für Präzisions- und hochwertige Materialien, bei denen die Oberflächenbeschaffenheit entscheidend ist.

Spulentyp (Drahtspule): Niedrigere Schnittgeschwindigkeit aufgrund der Hin- und Herbewegung, die dazu führt Richtungsmarkierungen auf das Material. Obwohl es für das Zerschneiden großer Mengen geeignet ist, ist es hinsichtlich Schnittgeschwindigkeit und Oberflächenqualität weniger effizient.

Wärmeerzeugung beim Diamantdrahtschneiden

Das Diamantdrahtschneiden wird aufgrund seiner Eigenschaften oft als “Kaltschneidverfahren” bezeichnet. geringe thermische Belastung, Es ist wichtig zu beachten, dass Es wird immer noch etwas Wärme erzeugt. während des Prozesses. kleine Kontaktfläche Die Reibungswärme zwischen Draht und Material wird minimiert, aber Es wird weiterhin Wärme erzeugt aufgrund der schnellen Wechselwirkung zwischen Draht und Material, insbesondere bei hohen Vorschubgeschwindigkeiten oder bei härteren Materialien.

Der entscheidende Unterschied besteht darin, dass diese Hitze lokalisiert und minimiert im Vergleich zu traditionellen Schneidemethoden wie Laserschneidenoder Bandsägen, Dies kann zu deutlicheren thermischen Effekten führen. Beim Diamantdrahtschneiden verhindert diese reduzierte Wärmeentwicklung thermische Schädigung, Knacken, oder Delamination in empfindlichen Materialien wie Saphir und Silizium.

Visualisierung des Prozesses des Diamantdrahtschneidens

Vimfun

Materialien, die mit dem Diamantdrahtschneiden kompatibel sind

Kristalline und Halbleitermaterialien

Das Diamantdrahtschneiden ist aufgrund seiner geringen thermischen Belastung und der extrem feinen Schnittfuge die bevorzugte Methode zum Schneiden spröder kristalliner Materialien.

Typische Materialien sind:

Monokristallines Silizium (Si) — Halbleiterwafer, Solarwafer

Germanium (Ge) — Infrarotoptik und -sensoren

Galliumarsenid (GaAs) — HF-Komponenten, Infrarotlaser

Galliumnitrid (GaN) — Leistungselektronik, LED-Bauteile

Saphir (Al₂O₃-Einkristall) — LED-Substrate, optische Fenster

Quarz und Quarzglas — Hochpräzisionsoptik

Kohlenstoffbasierte und pulvermetallurgische Werkstoffe

Diamantdrahtschneiden wird auch häufig eingesetzt in Kohlenstoffwerkstoffe, Graphitverbundwerkstoffe und Sintermetalle, wo präzise Geometrie und glatte Oberflächen erforderlich sind.

Typische Materialien:

Graphitblöcke hoher Dichte — Verdampfungsschiffchen, EDM-Elektroden, Vakuumofenteile

Kohlenstofffaserverstärkte Werkstoffe (CFK) — Luft- und Raumfahrtkomponenten

Pulvermetallurgie-Teile — Harte Sinterwerkstoffe, die eine Nachbearbeitung erfordern

Wolframcarbid-Verbundwerkstoffe (WC-basierte PM) — Erfordert eine dünne Schnittfuge und geringe Eigenspannungen

Industrielle technische Keramik

Diamantdrahtschneiden wird häufig zum Schneiden verwendet. Hochleistungskeramik, die mit herkömmlichen Sägen nicht ohne Rissbildung bearbeitet werden können.

Typische Keramikwerkstoffe:

Aluminiumoxidkeramik (Al₂O₃) — Verschleißfeste und elektrisch isolierende Teile

Zirkonoxidkeramik (ZrO₂) — Hochfeste Strukturbauteile

Siliciumcarbid (SiC) — Halbleiterprozessanlagen, Kühlkörper

Siliziumnitrid (Si₃N₄) — Luft- und Raumfahrt- sowie Kugellagerkomponenten

Lithiumtantalat / Niobat (LiTaO₃ / LiNbO₃) — Elektrooptische Kristalle

Edelmetalle und hochwertige Metalle und Legierungen

Obwohl Metalle nicht im Vordergrund stehen, wird das Diamantdrahtschneiden effektiv eingesetzt für teure oder schwer zu bearbeitende Metalle, insbesondere wenn eine schmale Schnittfuge oder minimaler Materialverlust erforderlich ist.

Beispiele hierfür sind:

Nickelbasierte Superlegierungen (z. B. Inconel)

Titan und Titanlegierungen

Molybdänplatten

Edelmetalle (Goldlegierungen, Platinlegierungen)

Seltenerdmagnetische Materialien

Demonstrationsvideos zum Diamantdrahtschneiden

Alle Diamantdrahtsägeprodukte

Unzählige Diamantdrahtschneidmaschinen stehen zur Auswahl.

Häufig gestellte Fragen zum Diamantdrahtschneiden

Vimfun Diamant-Draht-Säge

frag uns

irgendetwas

Wie beeinflussen Drahtgeschwindigkeit und -spannung die Oberflächenqualität?

Höhere Drahtgeschwindigkeiten verbessern die Schleifleistung und reduzieren Oberflächenkratzer, während eine konstante Spannung (150–250 N) Vibrationen minimiert. Zu geringe Spannung verursacht Wellenbildung und Rattermarken; zu hohe Spannung erhöht das Risiko eines Drahtbruchs.

Warum gilt das Diamantdrahtschneiden als ein spannungsarmes und temperaturarmes Verfahren?

Der Draht berührt das Material entlang einer schmalen Linie, wodurch Reibungswärme reduziert und die Wärmeausdehnung begrenzt wird. Obwohl etwas Wärme entsteht, ist der Temperaturanstieg minimal, sodass Risse oder Verformungen in spröden Materialien wie Saphir oder Aluminiumoxid verhindert werden.

Wie sind Ihre Öffnungszeiten?

*Erstberatung (persönlich), Gesundheits- und Fitnessanalyse, individuelle Trainingsplanung, maßgeschneiderter Ernährungsplan und Rezepte. Wöchentliche Fortschrittsbesprechungen.

Welche Drahtvorschubgeschwindigkeit ist optimal für qualitativ hochwertige Schnitte?

*Für die meisten spröden kristallinen Materialien beträgt die optimale Drahtvorschubgeschwindigkeit 50–80 m/s. Höhere Geschwindigkeiten verbessern die Materialabtragsleistung, erfordern jedoch eine stabile Spannung und eine präzise Ausrichtung der Führungsrollen.

Was verursacht Drahtschwingungen und wie lassen sie sich vermeiden?

*Drahtvibrationen entstehen üblicherweise durch falsche Spannung, verschlissene Führungsnuten oder eine fehlerhafte Radausrichtung. Eine gleichmäßige Spannung, intakte Führungsnuten und ein sauberer Kühlmittelfluss reduzieren Vibrationen deutlich.

Warum wird das Diamantdrahtschneiden für hochwertige Materialien wie Saphir und Halbleiterkristalle bevorzugt?

*Es bietet:

Minimale Schäden im Untergrund

Geringer Schnittverlust (Kosteneinsparung)

Glatte Schneidflächen

Gleichmäßige Dicke über den gesamten Schnitt

Kalte und stressarme Verarbeitung

Durch diese Kombination eignet es sich ideal für teure Materialien, bei denen Ausbeute und Qualität entscheidend sind.