Ключевые слова: Электроэрозионная резка проволоки, бесконечная алмазная проволока

Оглавление

В современном производстве резка материалов является важнейшим процессом, который существенно влияет на качество и характеристики конечного продукта. Двумя широко используемыми высокоточными методами резки являются резка проволокой с электрическим разрядом (EDM Wire Cutting) и резка бесконечной алмазной проволокой. В этой статье мы рассмотрим различия и сходства между этими двумя методами резки, проливая свет на их соответствующие области применения и сильные стороны.

Электроэрозионная резка проволоки: Прецизионная искровая эрозионная резка

Для начала давайте разберемся, что такое электроэрозионная резка проволокой - технология резки, основанная на принципе электроэрозионной искры. В качестве электрода используется тонкая проволока, а для удаления материала используются электрические искры между проволокой и заготовкой. Проволочная резка EDM отлично подходит для изготовления сложных деталей и пресс-форм, благодаря своей способности достигать высокоточных разрезов, как в металлах, так и в других проводящих материалах.

Ключевые особенности и преимущества резки проволоки EDM:

- Высокая точность: Резка проволокой EDM позволяет достичь точности на уровне микрометров, что делает ее идеальным выбором для производства прецизионных деталей.

- Сложные формы: Благодаря немеханическому характеру резки проволока EDM может легко обрабатывать детали сложной геометрии.

- Низкий уровень стресса: По сравнению с традиционной механической резкой, проволочная резка EDM создает минимальную нагрузку на заготовку, снижая риск деформации.

Ограничения проволочной резки EDM:

- Требование к проводимости: Резка проволокой EDM зависит от проводимости заготовки, что делает ее непригодной для резки непроводящих материалов, таких как керамика и стекло.

- Отделка поверхности: Хотя проволочная резка EDM позволяет достичь высокой точности, она может привести к более грубой обработке поверхности по сравнению с другими методами резки, что требует дополнительной постобработки.

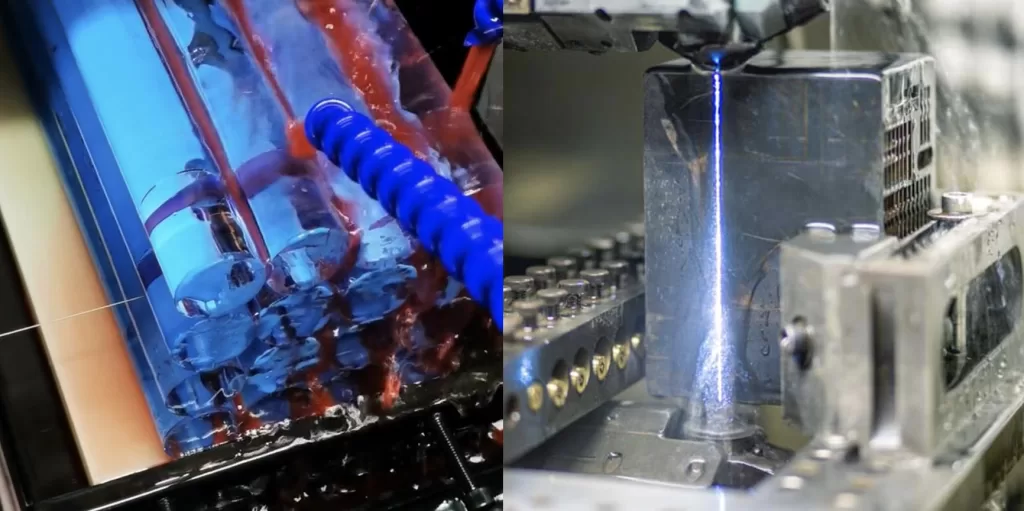

Бесконечная алмазная резка проволоки: Инновационная высокоэффективная резка

Теперь давайте обратимся к Бесконечная алмазная резка проволокиотносительно новая технология резки, в которой используется проволока с алмазными частицами для резки различных материалов, как проводящих, так и непроводящих. Эта инновационная технология нашла широкое применение в таких отраслях, как производство полупроводников, солнечных батарей и оптического стекла.

Ключевые особенности и преимущества бесконечной алмазной резки проволоки:

- Резка нескольких материалов: Бесконечная алмазная резка проволоки может использоваться для резки широкого спектра материалов, включая как проводящие, так и непроводящие, что обеспечивает ее универсальность в различных отраслях промышленности.

- Высокая эффективность: Бесконечная алмазная резка проволоки обычно отличается более высокой скоростью резки по сравнению с традиционными методами, что повышает эффективность производства.

- Точность: Точность резки алмазной проволоки исключительно высока, что обеспечивает изготовление высококачественных деталей.

Сравнение резки электроэрозионной проволокой и резки бесконечной алмазной проволокой:

- Пригодность материала: Электроэрозионная резка проволоки подходит в первую очередь для токопроводящих материалов, в то время как бесконечная алмазная резка проволоки может разрезать практически любой материал, независимо от его проводимости.

- Скорость резки: Бесконечная алмазная резка проволоки часто имеет более высокую скорость резки, что очень важно для крупносерийного производства.

- Точность: Когда речь заходит о точности, электроэрозионная резка проволокой по-прежнему имеет преимущество, особенно при изготовлении сложных деталей.

Заключение

Электроэрозионная резка проволоки и бесконечная алмазная резка проволоки - две технологии резки, играющие ключевую роль в современном производстве. Они обладают различными преимуществами и ограничениями при резке проводящих и непроводящих материалов. Производители обычно выбирают подходящий метод резки в зависимости от своих специфических требований. Независимо от выбранного метода, обе технологии обеспечивают высокое качество резки, решая различные производственные задачи.