はじめに:カットの背後にある「脳」

現代のダイヤモンドワイヤソーの送りシステムの構造では、ダイヤモンドワイヤが切削工具として機能し、駆動スピンドルが機械的な動力を提供し、送りシステムが切断の安定性と精度を制御する「頭脳」として機能します。.

初期のダイヤモンドワイヤーソーは、重力式ウェイトまたは基本的な油圧シリンダーを利用してワイヤーを材料に送り込んでいました。これらのシステムは、材料の反応を感知することなく力を加えていました。その結果、ワイヤーの断線、切断経路の不安定化、そしてウェハの厚さの不均一が頻繁に発生していました。.

現代の高精度ダイヤモンドワイヤーソーマシンは、根本的に異なる原理で動作します。閉ループCNCモーションコントロールを用いて、送り動作をリアルタイムで制御します。サーボモーター、高精度トランスミッション部品、そしてPLCベースの制御ロジックを統合することで、切断プロセス自体からのフィードバックに基づいて送り速度を連続的に調整できます。.

この記事では、最新のダイヤモンドワイヤソーマシンの供給システムと制御ロジックを検証し、サーボアーキテクチャ、制御アルゴリズム、適応モーション戦略が切断の安定性と精度をどのように決定するかを説明します。.

1. ダイヤモンドワイヤソーフィードシステムのハードウェアアーキテクチャ

制御ロジックが効果的に機能するには、機械システムが堅牢で、再現性があり、バックラッシュがないことが不可欠です。制御精度は最終的には機械の完全性によって制限されます。.

1.1 サーボモーターとステッピングモーター

ハイエンドのダイヤモンドワイヤーソーマシンでは、絶対エンコーダを備えた AC サーボモーターが使用されています。.

ステッピングモーターはオープンループ構成で動作します。指令された位置に実際に到達したかどうかを確認せずに、固定数のステップ数だけ移動します。切削抵抗が利用可能なトルクを超えると、ステップが失われ、累積的な位置誤差や許容できない厚さのばらつきにつながる可能性があります。.

サーボモーターは閉ループシステムで動作します。エンコーダフィードバックは、位置と速度を継続的にドライブに報告します。ワイヤがシリコンカーバイドなどの材料の硬い領域に接触すると、サーボシステムは負荷の増加を即座に検知し、トルクを増加させるか、コントローラに送り動作を調整するよう信号を送ります。この閉ループ応答により、予期せぬ位置ドリフトを防ぎ、切断精度を維持します。.

1.2 伝動チェーン:ボールねじとリニアガイド

サーボ モーターからの回転運動は、遅延や動きの損失なしに正確な直線送り運動に変換される必要があります。.

プリロードされたボールねじは、ねじとナット間の内部クリアランスをなくすために一般的に使用されます。プリロードにより、方向転換や微調整がバックラッシュなしで行われるようになり、スライス厚の均一性を維持するために不可欠です。.

高い耐荷重性と剛性を備えたリニアガイドが送り軸を支えます。これらのガイドは、切削力による送りステージの傾きやヨーイングを防止し、くさび状の切り込みやテーパーの発生リスクを低減します。.

2. 制御ロジック:一定フィードと適応フィード

ダイヤモンドワイヤスライス制御における中心的な問題は、送り動作を一定に保つべきか、それとも切断条件に適応させるべきかということです。.

2.1 一定送りモード

定速送りモードでは、切削抵抗に関係なく、機械は一定速度で前進します。サーボシステムは、プログラムされた速度を維持するために必要に応じて追加のトルクを供給します。.

このアプローチは、光学ガラスや単結晶シリコンなどの均質材料では切削抵抗が予測可能なため、有効です。しかし、工具の摩耗や材料の不均質性によって抵抗が増大した場合、無理に送りを続けるとワイヤが過度にたわむ可能性があります。ワイヤの曲がりが安全限界を超えると、ワイヤの疲労や破損につながる可能性があります。.

2.2 負荷監視に基づく適応型フィード

適応送り制御は、多結晶シリコンカーバイドや複合材料などの異種材料に広く使用されています。.

このモードでは、コントローラは駆動モーターの電流値など、切削負荷に関連する指標を監視します。モーターの電流値は切削抵抗に直接関係しています。オペレーターが目標負荷値を設定すると、制御システムはその負荷を維持するように送り速度を自動的に調整します。.

切削抵抗が減少すると、生産性を向上させるために送り速度を上げます。切削抵抗が増加すると、ワイヤを保護するために送り速度を下げます。この適応戦略により、ワイヤにかかるピーク応力が抑制され、安定した切削状態を維持しながらワイヤ寿命を大幅に延ばします。.

3. 低速安定性と制御ループのチューニング

ダイヤモンドワイヤのスライス加工では、特に硬質または脆性材料の場合、非常に低い送り速度が求められることがよくあります。このような速度では、機械システム内の摩擦の影響が顕著になります。.

3.1 低送り速度でのスティックスリップ運動

静摩擦は動摩擦よりも大きい。送り軸が重い負荷の下で非常にゆっくりと動く場合、軸は動きに抵抗する一方で、十分な力がかかると前方に飛び出すことがある。この現象はスティックスリップ運動として知られている。.

スティックスリップ現象は、切断面に周期的な跡を残し、表面品質を低下させます。特に精密スライス加工においては大きな問題となります。.

3.2 スムーズな送り動作のためのPIDチューニング

サーボ システムは、比例、積分、微分制御パラメータを使用して動作を制御します。.

適切な調整により、システムの剛性と応答性が向上し、振動を回避できます。適切に調整された送り軸は、極低速時でもスムーズに動作し、スティックスリップ現象を排除し、安定した連続切削動作を維持します。.

4. 現代の給餌システムにおける高度な制御機能

最新の PLC ベースの制御システムは、切断プロセスの重要な段階を管理するための特殊なルーチンを実装します。.

4.1 制御された初期接触(「ソフトランディング」)

ワイヤと材料が最初に接触する瞬間は、ワイヤが損傷するリスクが最も高い瞬間の 1 つです。.

最新のシステムは、ワークピースに安全距離まで急速に接近し、その後、非常に低速のサーチ速度に切り替えます。センサーが最初の接触点を検出し、正確な基準位置を確立し、制御された進入ランプを開始します。これにより、衝撃によるショックを防ぎ、摩耗による損傷のリスクを軽減します。.

4.2 ワイヤのたわみの補正

深切り加工では、抗力によりワイヤのたわみがワークピースの中心に向かって大きくなります。ガイドホイールがプログラムされた終点に到達した直後に機械が送り動作を停止すると、ワイヤがワークピースの中心から完全に出ない可能性があります。.

高度な制御ロジックは、この影響を考慮して、送りストロークを公称終点よりわずかに長くします。この追加移動により、中央部に未切断材が残ることなく、ワークピースを完全に分離することができます。.

5. 送り関連の切削欠陥の診断

多くの切削欠陥は、送りシステムの動作に起因します。.

周期的な表面の波打ちは、サーボ共振または制御ゲインが過剰に高いことを示唆することが多い。テーパー状の切削は、機械的な位置ずれや送り剛性不足が原因である可能性がある。切削途中でのワイヤー断線は、通常、送り速度が速すぎるか、適応制御が不十分であることを示す。.

これらの関係を理解することで、オペレーターは材料関連の問題と制御関連の問題を区別できるようになります。.

この送り制御戦略は、当社の ダイヤモンドワイヤーソー システム設計。.

結論

ダイヤモンドワイヤーソーの送りシステムは、単にワイヤーを下降させる機構ではありません。力、速度、位置を継続的にバランスさせる動的制御システムです。.

堅牢な機械構造と閉ループサーボ制御、そして適応型フィードロジックを組み合わせることで、現代のダイヤモンドワイヤーソーマシンは、様々な切断条件下でも安定かつ再現性の高いスライスを実現します。精密切断は、究極的には制御された動作によって実現されます。.

当社のモーション制御スライスプラットフォームをご覧ください:https://www.endlesswiresaw.com/diamond-wire-saw

よくあるご質問

Q1: ワイヤ速度と送り速度の違いは何ですか?

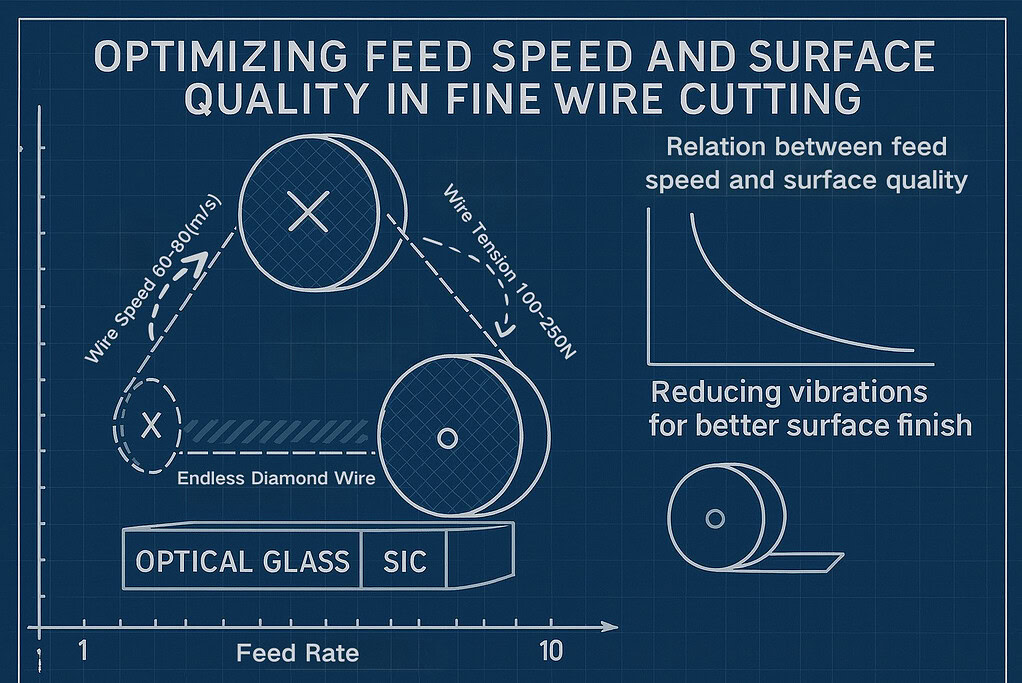

ワイヤ速度は、ダイヤモンドワイヤがプーリーの周りを移動する速度を指します。送り速度は、ワイヤが材料に進入する速度を表します。ワイヤ速度は切断効率に影響を与え、送り速度はサイクルタイムと切断安定性を決定します。.

Q2: 切断中に送りが一時停止することがありますが、なぜですか?

アダプティブフィードモードでは、システムが切断抵抗の増加を検知すると、一時的な停止が発生します。コントローラは、ワイヤを保護し、切断状態を安定させるために、送り動作を減速または一時停止します。.

Q3: 既存のマシンで給紙制御ロジックをアップグレードできますか?

最新のPLC制御システムでは、ハードウェアの性能に応じてソフトウェアベースのアップグレードが可能です。古い機械制御システムでは、一般的にソフトウェアだけでは高度な給紙制御をサポートできません。.