エンジニアリングホワイトペーパー ダイヤモンドワイヤースライス

はじめに:決定論的製造と根本原因思考

精密切断の問題 超精密製造における誤差は決してランダムではなく、制御されたプロセス制限から外れた物理的変数の結果です。.

偶然の失敗などというものは存在しません。.

スライスされたウェーハ上で観察されるあらゆる欠陥 ― マクロ的なテーパー、周期的なうねり、あるいはミクロな表面下損傷(SSD) ― は、安定したプロセスウィンドウから外れた1つまたは複数の物理変数の決定論的な結果です。一見ランダムに見える欠陥は、単に測定や理解における解像度の欠如に過ぎません。.

したがって、効果的なトラブルシューティングは試行錯誤の問題ではなく、体系的な演習です。 変数分離, 機械力学、トライボロジー、制御理論に基づいています。.

このホワイトペーパーでは、最も一般的な障害モードを診断するための根本原因フレームワークを提供します。 ダイヤモンドワイヤスライシングシステム. 各セクションでは、観察可能な症状を根本的な物理的メカニズムに結び付け、決定論的なプロセス制御を回復するための是正措置の概要を示します。.

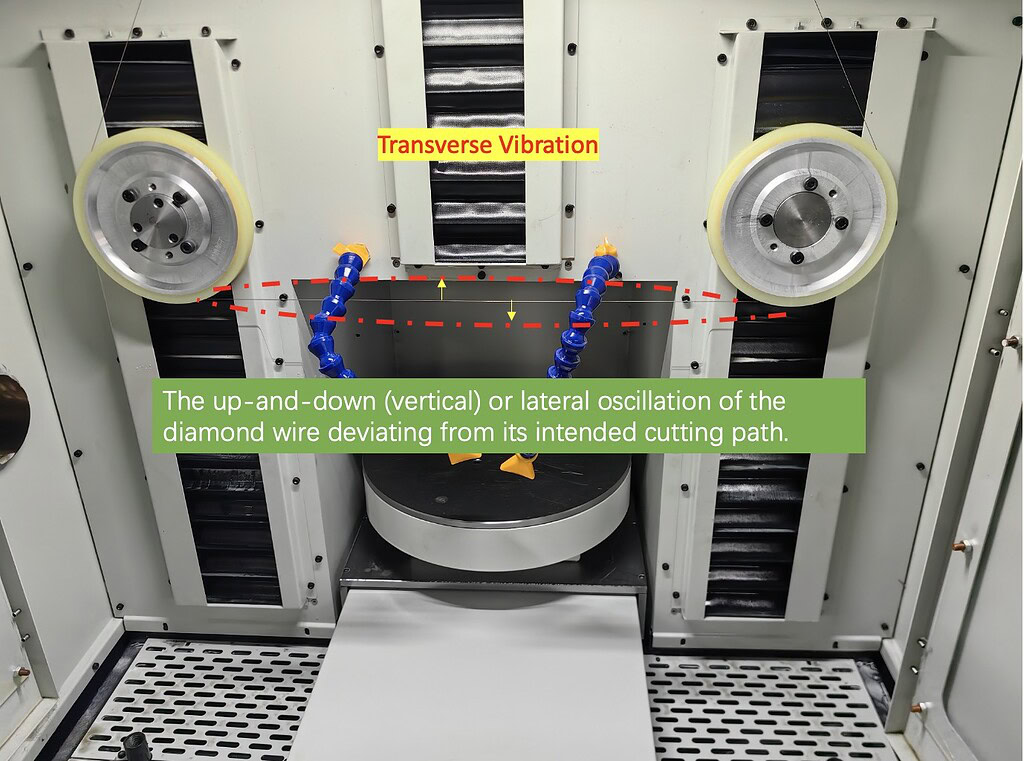

1. ワイヤー振動力学:びびりの物理学

ワイヤの振動は、表面うねり(TTV)の劣化と粗さ(Ra)の上昇の主な原因です。これを正しく解析するには、ダイヤモンドワイヤを次のようにモデル化する必要があります。 波動力学によって支配される張力のある弦.

1.1 張力を受けたワイヤの固有振動数

ワイヤスパンの基本固有振動数は次のように表されます。

fn = (1 / (2 * L)) * sqrt(T / μ)

どこ:

- fn = ワイヤの固有振動数(Hz)

- T = 動的ワイヤ張力 (N)

- L = ガイドホイール間のスパン長さ(m)

- mu = ワイヤの線密度(kg/m)

この関係は、ワイヤの振動動作が完全に決定論的であり、機械的パラメータを調整することで調整可能であることを示しています。.

1.2 根本原因としての調和共鳴

共振は、ワイヤの固有振動数が、モータの回転、ベアリングの欠陥、ドライブトレインの高調波などの外部励起源と一致するときに発生します。共振を抑制するための連続的な一方向運動の役割については、当社の論文で詳しく説明しています。 無限ループ切断の工学解析.共振状態では、振動振幅が急激に増加し、切断面に特徴的なチャタリングマークが生成されます。.

診断

- ストロボスコープまたは FFT 振動アナライザーを使用して、主要な周波数を特定します。.

- 振動周波数がモーター速度と一致する場合 (たとえば、3000 RPM で 50 Hz)、不均衡またはドライブ関連の問題が発生している可能性があります。.

- 計算されたワイヤの固有振動数と周波数が一致すれば、共振が確認されます。.

修正

- ワイヤ張力 (T) またはガイド ホイール間隔 (L) を調整して、固有周波数を励起バンドから遠ざけます。.

1.3 ガイドホイールの振れとベアリングに起因する騒音

ダイヤモンドワイヤシステムは、回転要素の精度を超えることはできません。.

ラジアルランアウト

わずか10ミクロンのラジアルランアウトを持つガイドホイールは、ワイヤに周期的な変位をもたらします。ワイヤ速度が50m/sを超えると、これが高周波励起源となります。.

診断

- V 溝に配置されたダイヤル インジケータを使用して、総指示振れ (TIR) を測定します。.

- 許容可能な TIR は 10 ミクロン未満である必要があります。.

ベアリングの劣化

摩耗したベアリングは確率的な振動を発生させ、規則的な波模様ではなくぼんやりとした表面の質感を生み出します。.

2. 幾何学的アライメントエラー:テーパー、ドリフト、ボウ

幾何学的誤差は本質的に静的ですが、切断長さにわたって蓄積され、ウェーハの厚さが不均一になります。.

2.1 ウェッジ効果(テーパー)

症状

ウェーハの厚さは上から下、または左から右に直線的に変化します。.

根本的な原因

送り軸はワイヤウェブ平面に対して直交していません。.

メカニズム

ガイドローラーが完全に平行でない場合、ワイヤーウェブは鞍型の形状に似たねじれた表面を形成します。インゴットがこの歪んだ面を通過すると、材料の除去が徐々に変化し、テーパーが形成されます。.

修正

- ガイドローラーのレーザーベースの位置合わせを実行します。.

- 平行度許容差は 1 メートルあたり 0.02 mm 以内である必要があります。.

2.2 ワイヤーの曲がり(たわみ)

症状

切断面は送り方向に沿って湾曲しており、一般的にベリーと呼ばれます。.

肉体関係

ワイヤのたわみは送り速度とともに増加し、ワイヤ張力とともに減少します。簡略化した工学用語で言えば、

たわみ量 ~ 送り速度 / ワイヤ張力

是正措置

- ワイヤ速度を上げて、研磨粒子あたりの切断力を減らします。.

- 重要な切削段階では送り速度を下げます。.

- 張力調整システムが有効範囲内で動作していることを確認します。.

3. フィード不安定性とスティックスリップ現象

症状

切断面に水平の帯、段差、または透かし模様が現れ、多くの場合、脈打つ音が伴います。.

3.1 リニアガイドウェイのトライボロジー

送り速度が極めて低い場合(約0.5 mm/分未満)、切削は境界潤滑状態に入ります。静摩擦が動摩擦を上回り、送り軸は固着と滑りを交互に繰り返します。.

各スリップ イベントにより、チップ負荷に一時的なスパイクが発生し、ウェーハ表面に目に見える段差が残ります。.

3.2 サーボ制御ループの剛性

サーボチューニングにより、一定の速度を維持しながら切削力の変動に抵抗するシステムの能力が決まります。.

- 比例ゲインが低いと、位置の遅れや波立ちが生じます。.

- ゲインが高すぎると、振動や可聴振動が発生します。.

エンジニアリングの原理

サーボ ループは、限界安定性のない高い剛性が得られるように調整し、可変負荷下でのスムーズな送り動作を保証する必要があります。.

4. ワイヤー破損の鑑識:破断面の読み方

断線したワイヤの破壊形態は、故障メカニズムの直接的な証拠となります。.

4.1 引張過負荷破壊

外観

針状またはカップと円錐状のプロファイルを持つネッキング。.

解釈

冷却剤不足による過度の張力または熱軟化。.

4.2 疲労破壊

外観

ワイヤ軸に対して垂直な、平らで滑らかな破断面。.

解釈

プーリーのサイズが小さすぎる、または耐用年数が長すぎることによって引き起こされる周期的な曲げ応力。.

4.3 せん断破壊

外観

破断面は約 45 度の角度で、多くの場合、物質が塗りつけられています。.

解釈

突然の機械的衝撃、ワイヤーの脱線、またはワークピース内の硬い異物。.

5. プロセス規律と決定論的回復

精密な切断性能は、規律ある反復によって回復されます。

観察する

仮説を立てる

測定

調整する

振動源を分離し、幾何学的配置を検証し、サーボダイナミクスを調整することで、エンジニアはダイヤモンドワイヤスライシングシステムの確定的な動作を回復できます。.

精度は偶然ではありません。.

これは、既知の物理的制限内で制御された変数が動作した結果です。.

よくあるご質問

Q1: 鋸目と波打ちの違いは何ですか?

ソーマークは、研磨材の相互作用や振動によって引き起こされる高周波の表面粗さです。波状は、全体の厚さ均一性(TTV)に影響を与える低周波の幾何学的歪みです。.

Q2: SiC インゴットにエントリーマークが表示されるのはなぜですか?

エントリマークは、ゼロ接触から線接触への瞬間的な遷移によって発生します。プログラムされたソフトスタート(初期切削深さの送り速度を下げる)により、この影響を最小限に抑えます。.

Q3: ガイドホイールはどのくらいの頻度で交換する必要がありますか?

ガイドホイールは500運転時間ごとに点検する必要があります。溝の半径がワイヤ径を超えると、横方向の振動が増加します。.