導入

マイクロ研磨ワイヤ切断においては、研磨層の特性が切断精度、カーフ幅の安定性、表面の完全性、そして表面下損傷に大きく影響します。研磨ワイヤの性能に影響を与えるすべてのパラメータの中で、, ダイヤモンド粒度 最も重要なものの1つです。.

サファイア、炭化ケイ素(SiC)、石英、先進セラミックス、グラファイトといった脆性で高価値な材料を加工する場合、砥粒の粒径が脆性破壊と微細切削のメカニズムを左右します。この記事では、そのメカニズムを工学レベルで解説します。 ダイヤモンド粒度 切断精度、プロセス変数との相互作用、およびエンジニアが精密スライスアプリケーションに適切な粒度を選択する方法に影響します。.

研磨剤の粒子サイズが切断精度に与える影響

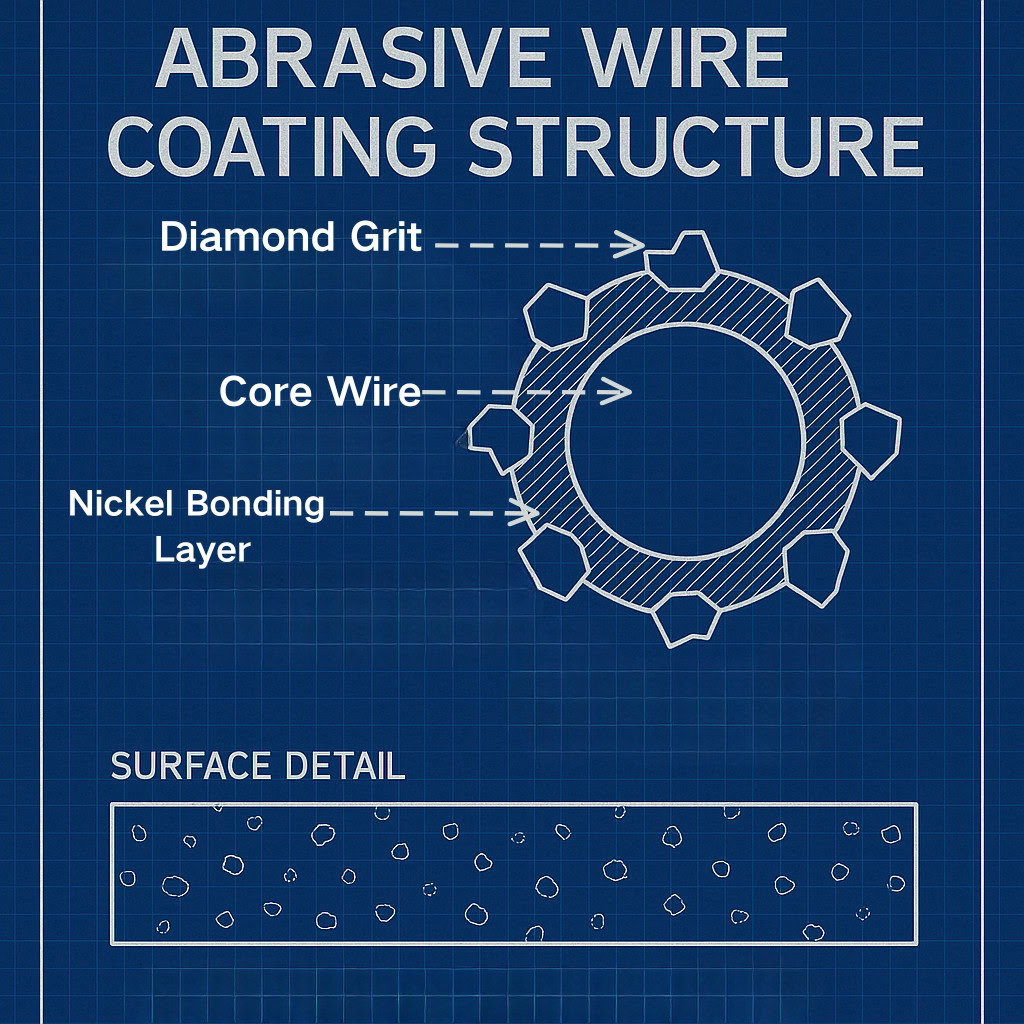

研磨ワイヤー切断における材料除去は、主にマイクロカットと制御された脆性破壊によって行われます。ダイヤモンド研磨粒子の寸法は、その侵入深さ、応力分布、そして材料表面との局所的な相互作用を決定します。.

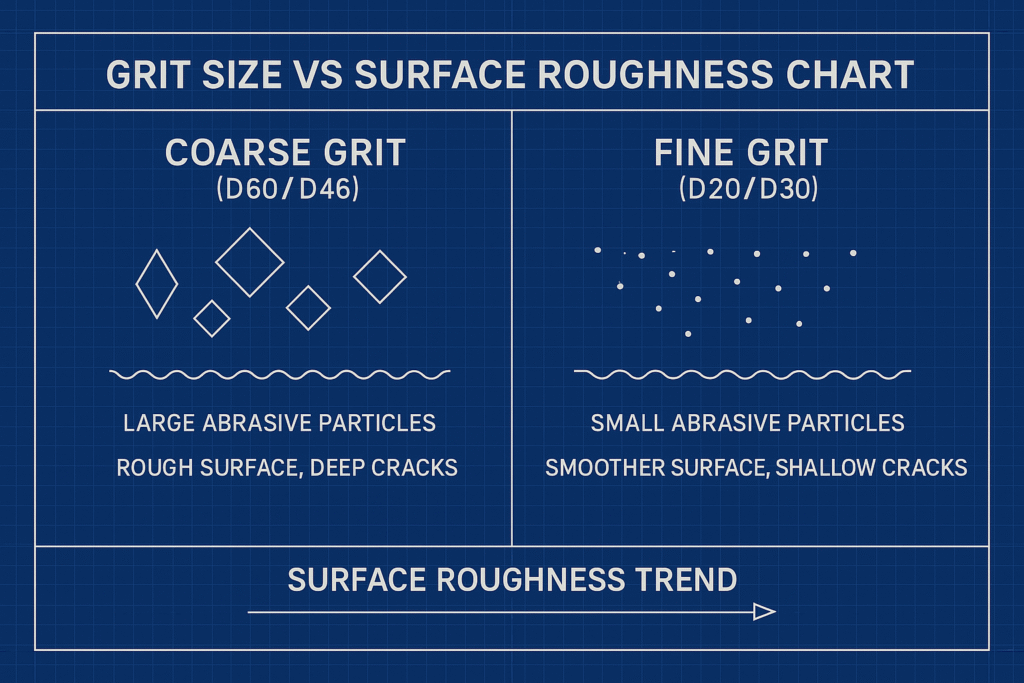

1. 粗いダイヤモンド粒子のサイズ

粗い粒子により、突出高さが増し、より積極的に材料を除去します。.

特徴:

- 高い除去率

- カーフ幅の変動が大きい

- 脆性欠けのリスク増加

- より深い地下の損傷

- より粗い表面テクスチャ

- より高いワイヤー張力が必要

- グラファイト、高密度セラミック、厚いSiCスライスに適しています

表面の改良よりもスループットを優先する場合は、粗い粒子が適しています。.

2. ダイヤモンドの細粒度

細かい研磨粒子が多くの接触点にわたって切削力を分散します。.

利点:

- 浸透深度が低い

- 微振動の低減

- より狭く安定したカーフ

- 優れた表面仕上げ

- 地下へのダメージは最小限

- 脆い基板上で使用されるマイクロ研磨ワイヤシステムに最適

細かい粒子は、サファイア光学系、薄型フィルター、半導体ウェーハ、精密ガラス部品に不可欠です。.

異なる材料の粒度選択

| 素材 | 推奨粒度 | 技術的な理由 |

|---|---|---|

| サファイア | 細字~中字 | 結晶面の異方性欠けを最小限に抑えます |

| SiCウエハー | 中粗目 | 硬度が高いほど、研磨剤の浸透が強くなる |

| 光学ガラス/石英 | 大丈夫 | 亀裂の発生と横方向の破壊を軽減 |

| アドバンスト・セラミックス | ミディアム | 効率と表面品質のバランス |

| 黒鉛 | 粗い | 多孔質構造により、強力な除去に耐えます |

研磨コーティングの構造と接着挙動に関する詳細な情報については、当社の研磨コーティング材料に関する技術ページをご覧ください。実際の用途では、粒度の選択は、材料固有の特性と併せて考慮されるのが一般的です。 ワイヤ選択基準 プロセス計画中。.

ダイヤモンドの粒度が切削精度を左右する仕組み

3つのコアエンジニアリングパラメータは、 ダイヤモンド粒度:

1. カーフ幅の安定性

- 粗い粒度 → 広いカーフ、より大きなばらつき

- 細かい粒子 → 狭く、再現性のあるカーフ形状

半導体スライスにおいて均一なウェーハ厚を得るには、安定したカーフ幅が不可欠です。.

2. 表面粗さ

表面プロファイルは研磨剤の突出高さと相関します。

- 粗い粒子 → より深い傷跡

- 細かい粒子 → より滑らかな質感と研磨負荷の軽減

光学部品と電子部品は、細粒度の構成に大きく依存します。.

3. 地下損傷の深さ

応力場の強度は研磨剤のサイズとともに増加します。

- 粗い粒子 → より深い微小亀裂の伝播

- 細かい粒子 → 内部損傷が最小限

これは、SiC、サファイア、光学基板、セラミックスにとって特に重要です。.

粒度と切削パラメータの相互作用

ダイヤモンドの粒度は、ワイヤ速度、ワイヤ張力、送り速度と密接に関係します。.

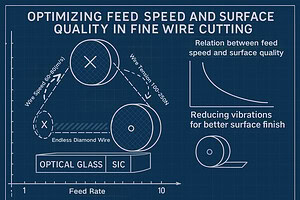

ワイヤースピード

- 粗い粒子は高速で最適に機能します

- 細粒度は適度な速度で加熱と振動を抑えるのに効果的です

ワイヤーテンション

- 高張力により粗粒度の切削を安定させる

- 細粒分は応力集中を避けるために張力を制御する必要がある

送り速度

- 粗い粒子 → より速い送りが可能

- 細かい粒子 → きれいなスライスには、より遅く安定した送りが必要

あらゆる研磨粒子サイズで高精度を達成するには、バランスのとれたパラメータ調整が必要です。産業環境では、粒度選択は常に体系的な検証によって行われます。 電線品質検査 およびプロセス制御。.

比較:ダイヤモンドワイヤー切断と従来の切断方法

ダイヤモンド粒度制御の利点を理解するには、ダイヤモンドワイヤー切断を従来の機械的および熱処理的プロセスと比較すると有益です。これらの従来のプロセスは、 ない 研磨粒子のサイズを制御パラメータとして利用します。.

| 特徴 | ダイヤモンドワイヤーカッティング(研磨マイクロカッティング) | レーザー切断(熱切断)/ブレードソーイング(機械切断) |

|---|---|---|

| 材料除去メカニズム | マイクロカッティング+制御された脆性破壊 | レーザー:溶融/蒸発;ブレード:摩擦+せん断 |

| 熱衝撃 | 最小限 | 有意(レーザー) |

| マイクロクラックリスク | ダイヤモンド粒子を細かくした低粒度 | 熱衝撃や工具の振動により高くなる |

| 切り口幅 | 狭く均一な | レーザーはカーフを広げる;ブレードは固有のカーフの厚さを持つ |

| 表面品質 | 粒度調整可能、優れた仕上がり | レーザー:再鋳造層;ブレード:粗い表面 |

| 脆性材料への適合性 | 素晴らしい | レーザーは透明材料には不向き、ブレードは超硬質セラミックには不向き |

ダイヤモンドワイヤ切断は制御可能な研磨機構を提供し、熱切断や機械切断では達成できない精度レベルを実現します。.

粒度選択の応用例

サファイアウエハー切断

細かい粒子により、r 面および c 面の表面に沿った欠けが大幅に減少し、粗さが最大 40% 向上します。.

石英光学

細かい粒子が横方向の亀裂の伝播を制限し、透過の均一性を向上させます。.

グラファイトブロック

粗い粒子を使用すると、寸法精度に大きな影響を与えずに効率が向上します。.

SiC半導体ウエハ

中粗粒度は、除去率と表面の完全性のバランスをとります。.

結論

ダイヤモンド粒度 マイクロ研磨ワイヤ切断において最も影響力のあるパラメータの一つです。適切な研磨材の選択と、適切なワイヤ速度、張力、送り速度を組み合わせることで、以下のことが可能になります。

- 高い寸法精度

- 安定したカーフ形状

- 地下損傷の軽減

- 優れた表面仕上げ

- 微振動の低減とプロセス制御の改善

これらの利点により、サファイア光学系、SiC パワーデバイス、セラミック、石英部品、精密グラファイト加工には、グリットサイズの最適化が不可欠になります。.

👉 当社の 研磨ワイヤー技術 精密切断用途に。.

FAQ - ダイヤモンド粒度と切削精度

1. ダイヤモンドの粒度が切断精度に影響するのはなぜですか?

研磨粒子のサイズによって、浸透深さ、応力分布、および微小破壊挙動が決まるためです。.

2. 細粒度の方が常に良いのでしょうか?

細粒度は表面仕上げを向上させますが、研磨速度は低下します。最適な粒度は、材料の硬度と精度要件によって異なります。.

3. 粒度はカーフ幅にどのように影響しますか?

粗い粒子 → 切り口が広くなります。.

細かい粒子 → 狭く安定したカーフ形状。.

4. セラミックスに適した砥粒の粒度はどれですか?

中粒度は、除去率と表面の完全性のバランスを実現します。.

5. プロセスパラメータは、不適切な粒度を補正できますか?

パラメータによってパフォーマンスを最適化できますが、切断精度を決定する主な要素は粒度です。.