導入

微細切断ワイヤー サファイア、炭化ケイ素、先端セラミックス、光学ガラス、高純度石英といった硬脆材料の精密スライスシステムにおいて、重要な機能部品となっています。従来の切削工具とは異なり、微細切断ワイヤーの性能は、ワイヤー径や引張強度だけでなく、ワイヤー表面における研磨粒子の均一性、付着性、そして空間分布によっても決まります。.

現代のワイヤー切断プロセスでは、ダイヤモンド研磨材を金属芯線に接着する主な方法として電気めっきが用いられています。製造プロセスと電気めっきプロセスは、切断安定性、カーフの均一性、表面品質、そして長期的なプロセス再現性に直接影響を及ぼします。そのため、微細切断ワイヤーの製造方法、そして電気めっきコーティングの形成と制御方法を理解することは、エンジニアリングレベルで切断性能を評価する上で不可欠です。.

この記事では、操作上の使用法ではなく、材料の選択、コーティング形成メカニズム、およびプロセスの均一性に焦点を当てて、微細切断ワイヤの完全な製造および電気めっきプロセスを検討します。.

精密切断における電気メッキ微細切断ワイヤーの役割

ワイヤーベースのスライシングシステムでは、微細切断ワイヤーが主要な切削媒体として機能します。材料除去は、金属結合層に埋め込まれたダイヤモンド研磨材によって生成される制御された微小破壊によって行われます。遊離研磨材やスラリーベースのプロセスとは異なり、電気めっきワイヤーは固定された研磨材形状を提供し、切断全体を通して安定した状態を保ちます。.

エンジニアリングの観点から見ると、電気メッキされた微細切断ワイヤの利点は次のとおりです。

- 安定した研磨材突出高さ

- ダイヤモンド粒子の強力な機械的固定

- ワイヤー表面に沿った予測可能な研磨間隔

- 切削経路に沿った切削力の変動が最小限

これらの特性は、ワイヤーの製造方法と電気めっきコーティングの形成方法にほぼ完全に依存します。これらの電気めっきコーティングの材料組成と結合挙動については、当社の 研磨コーティング材 分析。.

コアワイヤの選択と準備

製造工程は芯線の選定から始まります。芯線は切断ワイヤーの構造的な骨格として機能し、複数の機械的および化学的要件を同時に満たす必要があります。.

芯線材料の考慮事項

一般的に使用されるコア材料には、高強度合金鋼や特殊ステンレス鋼などがあります。選定時に考慮される主な特性は以下のとおりです。

- 引張強度と疲労耐性

- 弾性率と寸法安定性

- 電気めっき接合層との表面適合性

- めっきおよび運転中の耐食性

芯線の表面状態は特に重要です。表面のわずかな汚れや粗さのばらつきでも、コーティングの厚さが不均一になり、研磨材の分布が不安定になる可能性があります。.

めっき前の表面処理

電気めっきの前に、芯線は一連の表面処理手順を経ます。これには通常、次のような手順が含まれます。

- 油や残留物を除去するための脱脂

- 結合を促進するための化学活性化

- 機械的固定を強化するために表面粗さを制御

これらの手順により、めっき中の一貫した電気化学的挙動が保証され、ワイヤの全長にわたってコーティングの密着性が向上します。.

研磨接合のための電気めっき機構

電気めっきは、製造における決定的なステップです。 微細切断ワイヤー. このプロセスでは、ダイヤモンド研磨材が、堆積した金属層(最も一般的にはニッケルベース)を介してワイヤ表面に機械的かつ冶金的に結合されます。.

電気化学的堆積の原理

電気めっきは、電線表面における金属イオンの制御された還元反応を利用しています。電流がめっき浴を通過すると、以下の反応が起こります。

- 金属イオンが還元され、芯線に沈着する

- ダイヤモンド粒子は成長する金属層内に埋め込まれる

- 結合層は各研磨粒子の一部を包み込む

得られた構造により、研磨粒子が所定の位置に固定され、同時に効果的な切断のために十分な突出が可能になります。.

研磨材の分布制御

均一な研磨材の分布は、エンジニアリングにおける主要な目標です。分布は、以下の要因によって影響を受けます。

- めっき電流密度

- 浴槽の成分と攪拌

- ワイヤーとめっき液の相対運動

- 堆積速度と時間制御

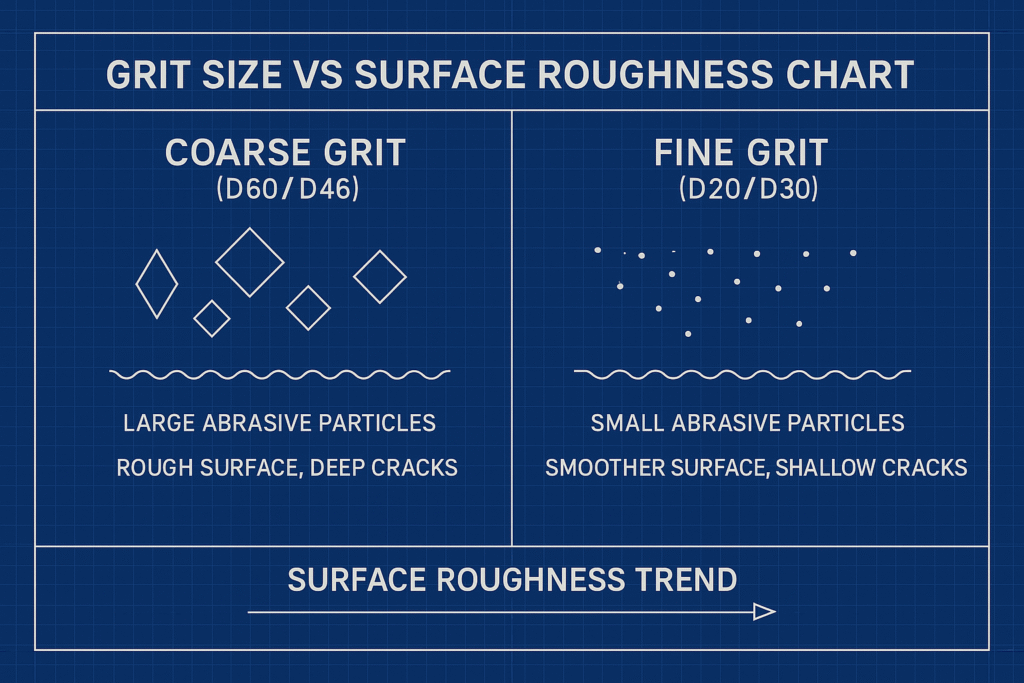

これらのパラメータを注意深く制御することで、研磨粒子が密集したり、まばらに分布したりすることがなくなり、切断の安定性に悪影響を与えることがなくなります。分布の均一性を超えて、, 研磨粒子サイズ 切断精度と表面の完全性を決定する上で重要な役割を果たします。.

コーティングの均一性と一貫性の制御

均一なコーティング形成は、予測可能な切削挙動に不可欠です。コーティングの厚さや研磨剤の埋め込み深さにばらつきがあると、切削抵抗が変動し、材料除去が不均一になります。.

軸方向および円周方向の均一性

エンジニアリング制御は、次の達成に重点を置いています。

- ワイヤーの長さに沿って均一なコーティング厚さ

- ワイヤーの円周に沿って均一に研磨剤を露出

これは通常、連続的なワイヤの動き、制御された電界、および正確な浴槽の化学管理によって実現されます。.

接着層の完全性

電気めっき接合層は、脆くならずに十分な硬度と接着力を維持する必要があります。適切に形成された層は、以下の特性をもたらします。

- 耐摩耗性引き抜き性

- 周期的な切削負荷下でも安定した研磨材支持

- 運転中の摩耗挙動の制御

これらの特性は、ワイヤの寿命と切断の再現性に直接影響します。.

めっき後の安定化と検査

後 電気メッキ, 微細切断ワイヤーは安定化および検査プロセスを経て、構造的および機能的一貫性が検証されます。.

安定化治療

めっき後の処理には次のようなものがあります。

- 制御された乾燥とストレス緩和

- 内部応力を低減する熱安定化

- 残留めっき化合物を除去するための表面洗浄

これらの手順により、コーティングの耐久性が向上し、早期の故障のリスクが軽減されます。.

品質検査基準

エンジニアリング検査は通常、次の点に重点を置きます。

- 研磨材の分布の目視および顕微鏡検査

- コーティングの連続性の検証

- 表面欠陥や接合の不一致の検出

検査では、公称仕様だけに頼るのではなく、ワイヤの全長にわたる一貫性を重視します。.

従来の切削工具製造との比較

刃や研磨ホイールなどの従来の切削工具は、固体マトリックス内のバルク研磨結合に依存しています。これとは対照的に、微細切削ワイヤーは表面ベースの研磨構造を採用しています。.

主な違いは次のとおりです。

| 側面 | 微細切断ワイヤー | 伝統的な切削工具 |

|---|---|---|

| 研磨場所 | 表面埋め込み型 | バルク配布 |

| 接合方法 | 電気メッキ金属 | 樹脂または焼結マトリックス |

| 切削力 | 低く分散した | より高い局所的な力 |

| 発熱 | 最小限 | より高い |

| カーフコントロール | 高い一貫性 | 予測しにくい |

これらの構造上の違いは、エンジニアが考慮する重要な要素です。 適切な切断ワイヤーの選択 特定の材料と精度の要件に対応します。.

結論

微細切断ワイヤーの製造および電気めっきプロセスは、外部の動作パラメータのみで決まるのではなく、その性能をはるかに大きく左右します。芯線の準備から電気化学的研磨接合、コーティングの均一性制御に至るまで、各ステップが切断安定性、表面品質、そしてプロセスの再現性に貢献します。.

バルク研磨接合に頼るのではなく、電気めっき構造を設計することで、精密切断ワイヤーは、先端材料や高精度スライス環境に適した、制御された予測可能な切断インターフェースを提供します。この製造プロセスを理解することで、エンジニアは公称仕様ではなく構造原理に基づいてワイヤーの品質を評価できるようになり、精密アプリケーションにおいてより信頼性の高い切断結果を得ることができます。これらの製造原理が産業用精密切断システムにどのように適用されているかについては、当社のウェブサイトをご覧ください。 ダイヤモンドワイヤテクノロジーy ページ。.

よくあるご質問

Q1. 微細切断線の製造に電気めっきが好まれるのはなぜですか?

電気めっきにより、研磨粒子はワイヤ表面に機械的かつ冶金学的に高い位置安定性をもって固定されます。樹脂接合や焼結接合とは異なり、電気めっきはダイヤモンド粒子が一定の突出高さと間隔を維持する固定研磨構造を形成します。この構造により、脆性材料や硬質材料の精密切断に不可欠な、予測可能な切削挙動、振動の低減、安定した材料除去が可能になります。.

Q2.コーティングの均一性は切断安定性にどのような影響を与えますか?

均一なコーティングにより、切断力がワイヤの長さ全体と円周に沿って均等に分散されます。コーティングの厚さや研磨材の埋め込み深さにばらつきがあると、切断中に局所的な応力集中が発生する可能性があります。これらのばらつきは、力の変動、振動、そして表面品質の不均一性につながる可能性があります。したがって、コーティングの均一性を維持することは、安定した繰り返し精度の切断性能を実現するための重要な要素です。.

Q3. 電気めっきプロセスにおいて、芯線の準備はどのような役割を果たしますか?

芯線の準備作業は、コーティングの密着性と均一性に直接影響します。表面の汚染、酸化皮膜、あるいは粗さのばらつきは、めっき中の電気化学的析出を阻害する可能性があります。適切な脱脂、活性化、そして表面処理を行うことで、均一な電流分布と芯線とめっき層間の安定した接合が確保され、コーティング欠陥や早期の摩耗損失のリスクを低減します。.

Q4. 電気メッキ接合層はワイヤの耐久性にどのような影響を与えますか?

結合層は、周期的な切削負荷下における研磨粒子の保持効率を決定します。適切に制御された電気めっき層は、硬度と靭性のバランスを保ち、過度の脆化を防ぎながら、研磨粒子の引き抜きに対する耐性を提供します。このバランスにより、耐疲労性が向上し、連続切削作業におけるワイヤの寿命が延長されます。.

Q5. 製造の一貫性が公称仕様よりも重要なのはなぜですか?

ワイヤ径や研磨粒子サイズなどの公称仕様は平均値を示すものであり、ワイヤ全長にわたる構造の一貫性を反映するものではありません。製造における一貫性は、機械特性、研磨粒子の分布、コーティングの完全性が製造全体を通して安定していることを保証します。この一貫性は、特に高精度で高価値な材料加工において、再現性の高い切断結果を得るために不可欠です。.