精度 ワイヤーカット 高速動作、研磨相互作用、および継続的な機械的負荷が伴います。.

ワイヤーソーの安全性は、汚染を防ぎ、切断の安定性を維持し、作業者と機器の両方を保護するために不可欠です。.

このガイドでは、筐体設計、冷却剤管理、気流制御、および日常操作に関するエンジニアリンググレードの安全対策について概説しています。特にサファイア、炭化ケイ素、セラミック、石英、炭素繊維複合材を加工する場合に重要です。切削中にさまざまな材料がどのように動作するかの詳細については、当社の 切断材料ガイド

精密ワイヤー切断の安全要件

クリーンで安定した安全な運用を実現するには、次の 3 つのエンジニアリングの柱が必要です。

- 安全囲いと機械的保護

- 環境の清潔さと空気の流れの制御

- 冷却剤の選択、ろ過、廃棄物処理

これらの原則はすべての産業に適用される ワイヤーソー, 回転するホイール、研磨屑、熱負荷を適切に制御する必要がある場所です。精密ワイヤー切断がさまざまな業界でどのように適用されているかを知るには、当社の ワイヤー切断アプリケーション.

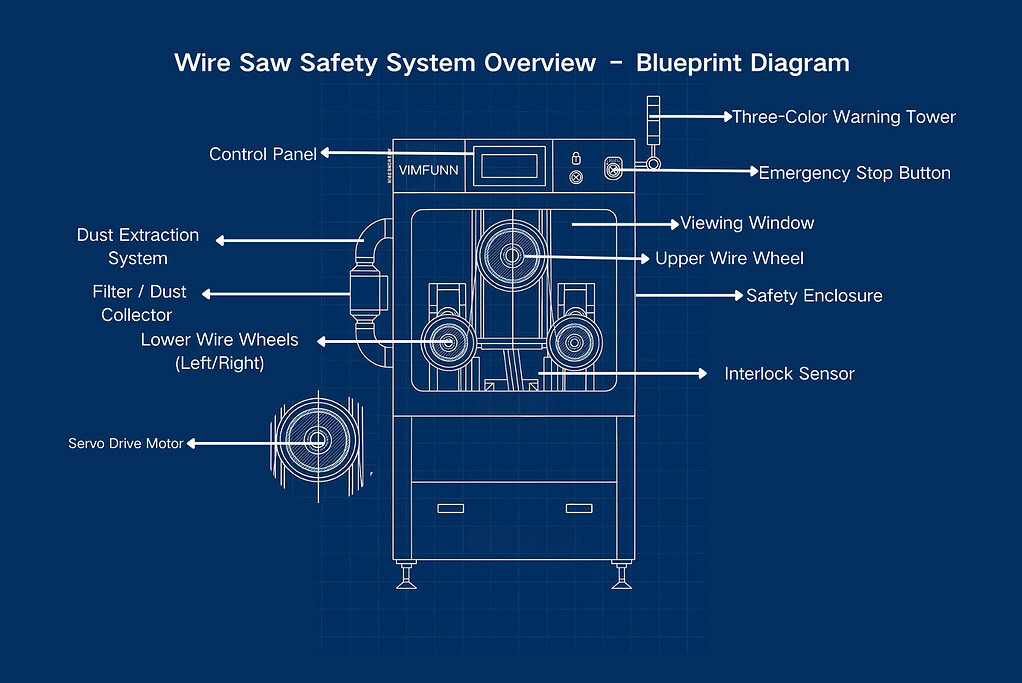

安全囲いと機械的保護

高速ワイヤーループと研磨粒子には、密閉された耐衝撃構造が必要です。.

適切な筐体設計により長期的な ワイヤーソーの安全性.

1. 筐体の構造的安全性

高品質のエンクロージャには次の要件があります。

- 破片の流出を防ぐ セラミック、石英、SiCの粒子を高速で噴射できます。密閉されたチャンバーが粒子を閉じ込めます。.

- ワイヤー破損の衝撃に耐える ダイヤモンドワイヤーループは非常に安定していますが、過負荷時には故障する可能性があります。強化スチールフレームまたは耐衝撃性ポリカーボネートにより、作業者の被ばくを防ぎます。.

- 負圧気流を維持する 制御された吸引により、ほこりが外部に漏れるのではなく、フィルターに向かって移動します。.

- 安全な観察を可能にする 窓には、摩耗しやすい環境に耐えるために、傷がつきにくく、割れにくい素材を使用する必要があります。.

2. インターロックとアクティブ保護システム

クリーンかつ安全な切断には、インテリジェントなフェイルセーフ機構が必要です。

- ドアオープンインターロックが即座に動きを停止します

- ワイヤー張力損失センサーが駆動システムを停止する

- クーラント流量検出によりドライカットを防止

- 過熱アラームがモーターとベアリングを保護します

これらのシステムは維持する ワイヤーソーの安全性 予期せぬ出来事の際に。.

3. 緊急停止アーキテクチャ

適合するワイヤーソーには次の要件が必要です。

- 直接電気遮断

- 独立駆動モーターブレーキ

- 冷却ポンプ圧力解放

- メインコントローラから分離された冗長ロジック

これにより、 フェイルセーフシャットダウン ソフトウェアの不具合が発生した場合でも。.

環境清浄性と冷却剤の取り扱い

クーラントは、切削の安全性、損傷の深さ、環境への影響に大きな影響を与えます。.

1. 冷却剤管理が重要な理由

冷却剤が安定する:

- 温度 →脆性材料の熱衝撃を防ぐ

- 潤滑 → 摩耗摩擦を軽減

- 粒子輸送 → 切断面から破片を除去する

冷却剤の管理が不十分だと、微小亀裂や表面欠陥のリスクが高まります。.

2. 適切な冷却剤の選択

- 純水 → 石英、サファイア、光学ガラス

- 軽油またはミスト冷却剤 → グラファイトと炭素複合材料

- 添加剤 → 防錆剤、消泡剤、微生物抑制剤

正しい選択は きれいな切断作業 残留物なし。.

3. ろ過とリサイクル

高精度ワイヤーソーには以下が使用されます。

- 粗大ゴミのサイクロン分離

- 微粒子用の5~10µmカートリッジろ過

- 超クリーンな操作のためのオプションの膜ろ過

クリーンな冷却液は溝、ベアリング、ワイヤ張力の精度を保護します。.

4. 環境廃棄

SiC またはセラミック粒子を含む冷却剤は、次の要件を満たす必要があります。

- 産業排水基準

- 重金属モニタリング

- 密閉容器輸送手順

これにより、オペレーターと周囲の環境の両方が保護されます。.

ほこり、切りくず、空気の流れの制御

清潔な切断環境は、 ワイヤーソーの安全性.

1. 高効率集塵

安定した粉塵制御システムにより、次のことが保証されます。

- HEPAフィルターはサブミクロンの粒子を捕らえます

- マルチポイントエアフローでデッドゾーンを解消

- パルスクリーニングで一定の吸引力を維持

これにより、ベアリングやホイールの溝の汚染を防止します。.

2. 切りくず管理

研磨材の切りくずは、次の方法で収集する必要があります。

- 汚泥タンク

- 磁気分離機または重力分離機

- グラファイト材料用乾式コレクター

これにより、切断インターフェースでの再巻き込みが防止されます。.

3. 交差汚染の回避

材料を切り替える場合は、次のことを避けるために完全な洗浄が必要です。

- 化学反応

- 光学的欠陥

- 機械的摩耗

半導体や光学機器の製造に特に重要です。.

ワイヤーソーの日常安全チェックリスト

(使用される意味キーワード: チェックリスト)

オペレーターはシフトごとに機械を点検する必要があります。

- ワイヤーの張力と走行安定性を確認する

- 筐体シールを検査する

- 冷却水のレベル、温度、流量を確認する

- フィルターがきれいであることを確認する

- PU/ゴムホイールの溝摩耗を検査する

- ホイールアライメントと騒音レベルを確認する

- 緊急停止機能をテストする

- 空気の流れ、集塵、チャンバーの清潔さをチェックする

文書化されたチェックリストにより、再現性が向上し、ダウンタイムが最小限に抑えられます。.

直ちに切断を中止しなければならない場合

次の場合は操作を停止してください:

- ワイヤーの振動が増加する

- 冷却水が異常に早く濁る

- 異常な切粉の堆積が見られる

- 筐体の負圧低下

- 表面仕上げに予期せぬ変化が生じる

- 安全インターロックが作動した場合

早期に停止することで、機械の健全性とオペレーターの安全が守られます。.

結論

維持 ワイヤーソー 安全性 次の組み合わせが必要です:

- 強力な筐体と機械的保護

- 効率的な冷却水管理

- 安定した気流と集塵

- 毎日のチェックリストの手順を明確にする

エンジニアリンググレードの安全対策を適用することで、メーカーは次のことを達成できます。

- より高い切断安定性

- 消耗品の寿命が長い

- よりクリーンな切削条件

- 汚染の低減

- 長期的な機械の信頼性

- 異なるワイヤーソーモデルの比較については、 ワイヤーソーモデルの比較 ページ。.

精密切断装置の詳細については、以下をご覧ください。

👉 当社の 産業用ワイヤーソーシステム.

ワイヤーソーの安全性 - FAQセクション

1. 精密ワイヤー切断機において最も重要な安全コンポーネントは何ですか?

最も重要な安全システムには、密閉された筐体、インターロックセンサー、緊急停止回路、冷却水の流れの保護、そして集塵チャネルが含まれます。これらを組み合わせることで、破片、配線の動き、そして空気中の微粒子への曝露を防止します。.

2. オペレーターはどのようにして毎日清潔な切断環境を維持できますか?

オペレーターは、ガイドホイール周辺のゴミを取り除き、クーラントフィルターを点検し、堆積したスラッジを除去し、覗き窓を拭き、排気ダクト内の気流方向を確認する必要があります。清潔な作業環境は、切断の安定性を向上させ、長期的な摩耗を軽減します。.

3. クーラント管理が切削安全性に影響するのはなぜですか?

クーラントは、過熱を防ぎ、脆い材料を安定させ、切削片を切削領域から排出する役割を果たします。クーラントの流れが遮断されたり汚染されたりすると、温度が急上昇し、粉塵濃度が上昇し、切削が不安定になったり、表面欠陥が生じたりする可能性があります。.

4. 機械を直ちに停止する必要があるのはどのような場合ですか?

過度のワイヤー振動、突然の張力低下、ホイールからの異音、冷却液の濁り、筐体シールの漏れ、あるいはインターロック警告が見られた場合は、システムを停止してください。早期停止はワイヤーの損傷を防ぎ、ワークピースを保護します。.

5. 各カットシフトの前にどのようなチェックを実行する必要がありますか?

ホイールアライメント、張力レベル、冷却水流量、フィルターの清浄度、チャンバーエアフロー、ドアロック機能を確認してください。ガイドホイールの溝に摩耗がないか点検し、緊急停止ボタンが反応することを確認してください。.