はじめに: 精度は体系的なメンテナンスにかかっています

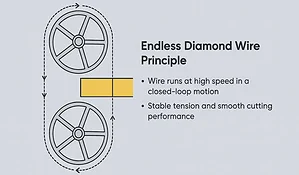

高精度 ダイヤモンドワイヤー 鋸は高度な加工装置であり、その動作状態は様々なサブシステムの連携と安定性に大きく依存します。高速・高張力の条件下では、一見軽微な機械的摩耗や冷却剤の異常であっても、切断品質に重大な影響を及ぼす可能性があります。.

メンテナンスの目的は、故障発生後の修理だけではありません。より重要なのは、標準化され予測可能なメンテナンス戦略を通じて、長期にわたる設備の安定性を維持することです。故障発生後の事後対応的な対応と比較して、, 予防保守(PM) 予期しないダウンタイムのリスクを軽減し、切断の一貫性を維持します。.

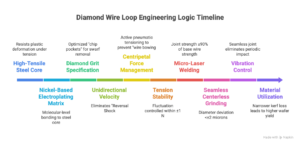

多くの長期的なメンテナンスの問題は、最終的には ダイヤモンドワイヤーソーの機械構造, 駆動、張力、ガイドホイールシステムなどが含まれます。.

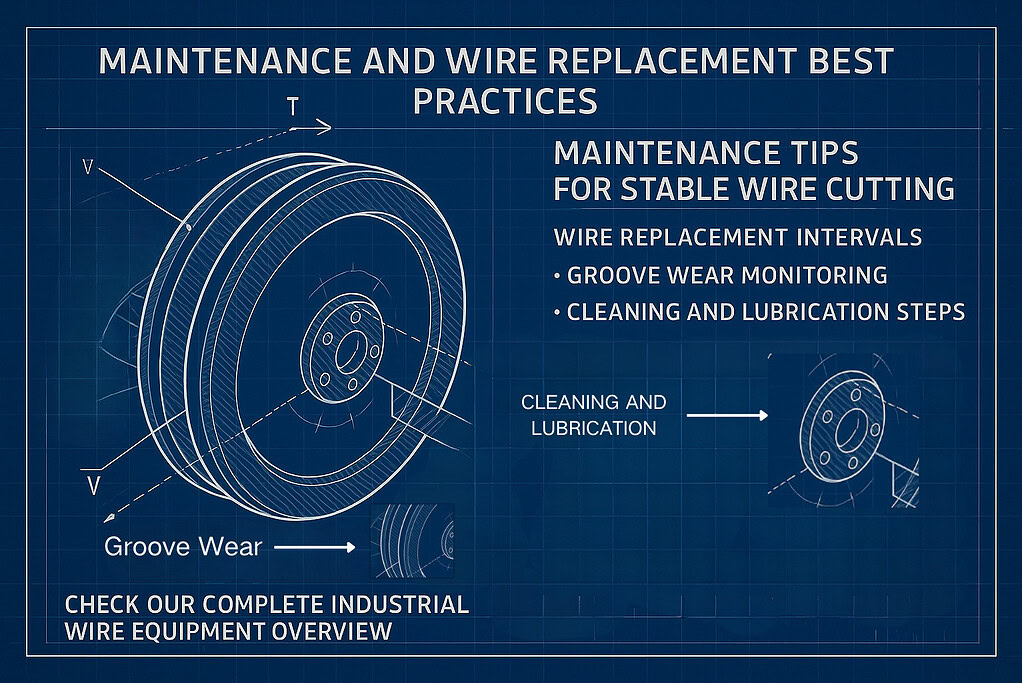

1. 重要なコンポーネント:ガイドホイールの状態管理

ガイドホイール ワイヤは、運動の伝達と切断経路の制約において決定的な役割を果たします。ワイヤの幾何学的形状は、ワイヤ走行の安定性と切断面の品質に直接影響します。.

1.1 溝摩耗

ダイヤモンドワイヤーは通常、ポリウレタン(PU)またはゴムで裏打ちされた溝内を走行します。長期間使用すると、溝の底に徐々に摩耗跡が形成されます。.

- 潜在的な影響: 溝の形状が大きく変化すると、横方向の拘束能力が低下し、切削中に振動が発生したり、表面性状に異常が生じたりする可能性があります。.

- 検査推奨事項: 溝ゲージまたは検査顕微鏡を用いて、溝の形状を定期的に点検してください。溝のプロファイルが元の形状から大きく外れている場合は、ガイドホイールの交換または再研磨を検討してください。.

1.2 ベアリングと振れ

高速回転の場合、ガイドホイールはベアリング状態に厳しい要件を課します。.

- ラジアルランアウト: 切断中にワイヤーの周期的な変位を引き起こす可能性があります (衝撃痕)。.

- 軸方向の振れ: 切断パスの直線性に影響を与える可能性があります (波状化の原因になります)。.

- メンテナンスの推奨事項: 定期的にダイヤルインジケータを使用してガイドホイールの振れを確認し、異常が見つかった場合はすぐにベアリングを交換してください。.

ガイドホイールの摩耗と振れは、ワイヤの安定性と切断精度に直接影響する構造上の問題です。.

2. 予防保守スケジュール(参考)

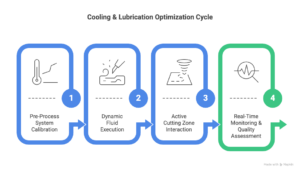

日常点検(オペレーターレベル)

- 冷却ノズル: 詰まりがなく、きれいであることを確認してください。.

- ワイヤーの状態: ワイヤー表面に異常な摩耗(ネッキング)やコーティングの剥がれがないか確認します。.

- 空気圧: テンショニングシステムの圧力が安定していることを確認します。.

- クリーニング: スラリーの蓄積や固化を防ぐために、作業エリアが清潔であることを確認してください。.

週次チェック(エンジニアリング サポート レベル)

- ガイドホイールの回転: スムーズな回転と異常音(ベアリング不良)の有無を確認します。.

- 幾何学的精度: 作業台に対する Z 軸送りの垂直性を確認します。.

- 冷却剤の品質: 細菌の増殖や錆を防ぐために pH 値と濃度をテストします。.

月次または四半期ごとのチェック(メンテナンスレベル)

- 伝送システム: ドライブ ベルトまたはトランスミッション部品の張力と状態を確認します。.

- 電気キャビネット: 内部の清潔さと冷却ファンの状態を確認します。.

- センサー: 張力センサーおよび重要な検出要素の校正状態を確認します。.

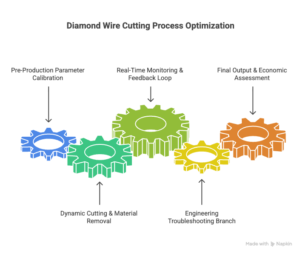

3. 体系的なトラブルシューティングロジック

シナリオ1:切断中のワイヤー破損

- 考えられる原因:

- ワイヤーは疲労寿命(自然摩耗)の限界に達しました。.

- 張力または給送条件が一致しません(過負荷)。.

- 冷却不足(電線の焼損).

- ワークピースの固定が不安定(部品の移動やワイヤーの挟み込み)。.

- トラブルシューティングのアプローチ: 破損の形態、設備パラメータのログ、ワークピースの状態などを組み合わせて総合的に判断してください。分析なしに単一の要因に故障を帰属させることは避けてください。.

シナリオ2: 切断面の波状または不均一な質感

- 考えられる原因:

- 緊張の変動。.

- ガイドホイールまたはベアリングの状態が異常です(振れ)。.

- 機器の設置剛性または基礎の安定性が不十分(共振).

- トラブルシューティングのアプローチ: 張力システムの気密性、ガイドホイールの幾何学的状態、および機械全体の振動を順番にチェックします。.

シナリオ3: テーパー(くさび形カット)

- 考えられる原因:

- ガイド ホイールの位置ずれ (ワイヤー ウェブが垂直ではありません)。.

- 送り速度が速すぎるため、ワイヤがたわみます(曲がり角度が大きすぎます)。.

- 切断中に固定具または結合部が移動する (熱ドリフト)。.

4. 電気および制御の問題(概要)

機械の状態が正常であっても、制御システムやセンサー信号の異常が切断の安定性に影響を与える可能性があります。.

- サーボアラーム: 通常、過度の負荷、高抵抗、または機械的な詰まりに関連します。.

- 張力アラーム: ワイヤの伸び(短縮が必要)または張力調整機構がストローク限界に達したことに関係している可能性があります。.

- 飼料変動: 場合によっては、センサー信号のノイズや接地条件に関連し、適応制御ロジックに干渉します。.

おすすめ: トラブルシューティング中に包括的な分析を行うために、機器のバックグラウンド ログと現場のステータスを組み合わせます。.

5. ダイヤモンドワイヤの保管と取り扱い

- ストレージ: ワイヤーは、湿気の多い空気に長時間さらされることを避けるため、乾燥した環境に保管する必要があります(芯線の錆を防ぐため)。.

- 取り扱い: 取り付け時にワイヤーを過度に曲げたり「よじれ」させないでください。.

- 押し入る: 新しいワイヤの最初の慣らし期間中は、より穏やかなプロセス条件 (低い送り速度) を使用することをお勧めします。.

結論

ダイヤモンドワイヤーソーの安定した稼働は、複数のシステムの相乗効果にかかっています。体系的な予防保守、標準化された検査プロセス、そして論理的なトラブルシューティングにより、計画外のダウンタイムリスクを効果的に低減し、切断品質の一貫性を維持できます。.

高精度の切断アプリケーションでは、メンテナンスは追加作業ではなく、プロセス安定性の不可欠な部分です。.

FAQ(よくある質問)

Q1: ガイドホイールライナーはどのくらいの頻度で交換する必要がありますか?

交換サイクルは使用頻度と材質によって異なります。一般的には300~500時間ごとに点検することをお勧めします。溝の形状が大きく変化した場合(深い溝が目に見える場合)、交換を検討してください。.

Q2: 起動直後に断線する一般的な原因は何ですか?

過度の加速や初期衝撃負荷が大きいことが原因としてよく挙げられます。 “「ソフトスタート」” 加速ランプ時間を延長するためのパラメータ設定。.

Q3: 切れたワイヤーは再利用できますか?

一部の用途では技術的に(突合せ溶接により)実現可能ですが、接続点が増えるごとに全体的な信頼性が低下します。高価値(光学ガラスなど)や高リスクの用途では、安全性を確保するために新しいワイヤを使用することが一般的に推奨されます。.