Introduction

Les matériaux de revêtement abrasifs jouent un rôle essentiel dans la détermination de l'efficacité de coupe, de l'intégrité de surface et de la durabilité des fils de précision utilisés dans les procédés de fabrication avancés.

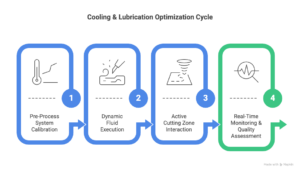

En contrôlant la manière dont les grains de diamant sont liés, répartis et exposés sur la surface du fil, ces revêtements influencent directement la stabilité de coupe, la génération de chaleur et le comportement d'enlèvement de matière dans des applications telles que le découpage du saphir, le wafer SiC, l'usinage du verre optique et le traitement de la céramique.

Cet article examine les matériaux utilisés dans les revêtements des fils de coupe industriels, en se concentrant sur les mécanismes de liaison du nickel et la relation entre la taille des grains et la texture de surface.

Matériaux utilisés dans Revêtement abrasif pour fil

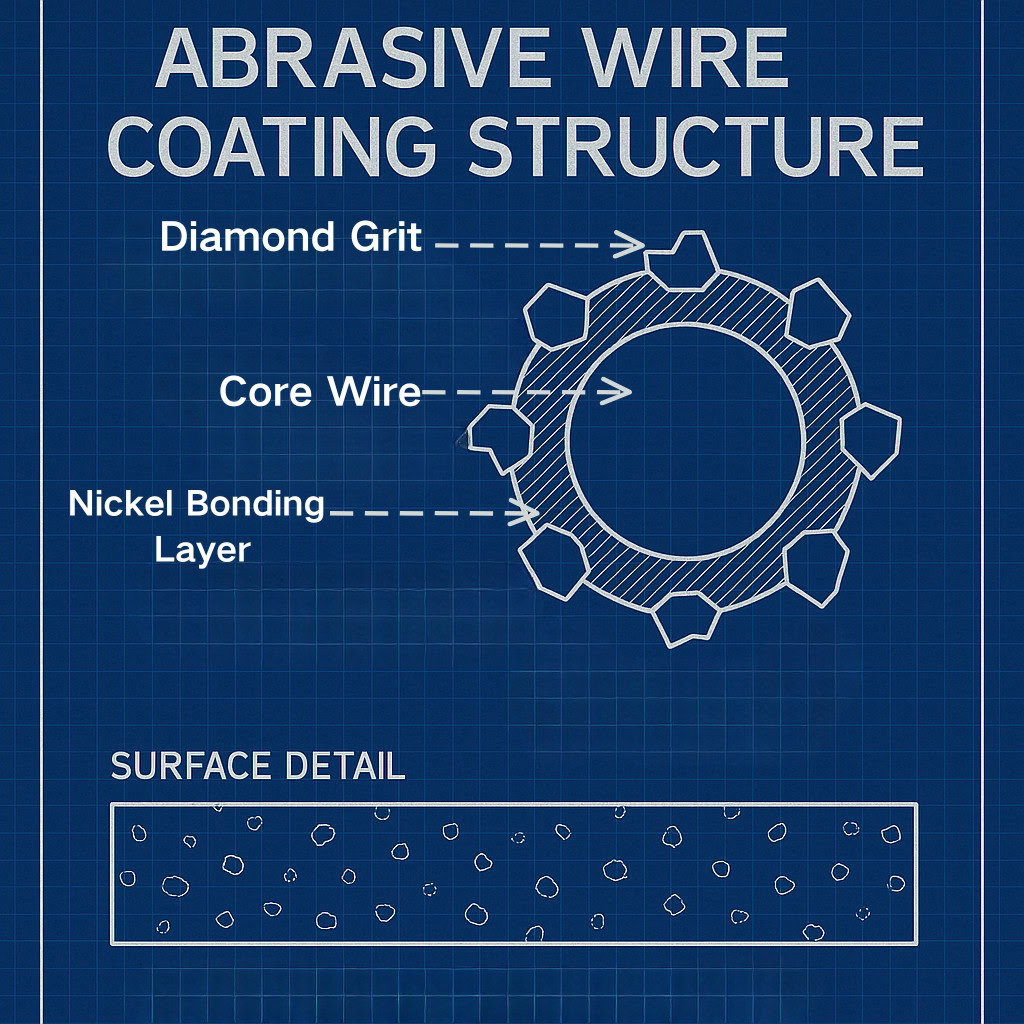

Le fil abrasif pour la découpe de précision se compose généralement de trois éléments techniques :

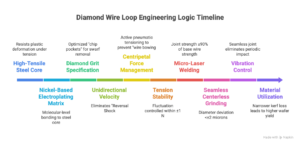

1. Âme en fil d'acier à haute résistance

Offre une résistance à la traction, une résistance à la fatigue et un comportement dynamique stable dans des conditions de coupe à grande vitesse.

2. Couche de liaison en nickel électrolytique

La matrice de nickel ancre les particules de diamant et répartit uniformément les forces de coupe le long de la circonférence du fil.

3. Couche abrasive diamantée

Les particules de diamant industriel forment l'interface de micro-coupe responsable de l'élimination des fractures fragiles.

Du point de vue de la science des matériaux, un revêtement bien conçu doit garantir :

- hauteur de saillie de grain constante

- forte capacité de rétention des particules abrasives sous charge cyclique

- densité de liaison uniforme

- bonne résistance au polissage local et à la fatigue de surface

Ces caractéristiques permettent des forces de coupe prévisibles, une formation de saignée stable et une propagation réduite des microfissures.

Méthodes de liaison du nickel

Le nickelage électrolytique reste la méthode de liaison dominante pour les fils abrasifs de précision en raison de sa dureté, de sa force d'adhérence et de sa capacité à former des couches uniformes autour de l'âme du fil.

1. Structures électroplaquées monocouches

La plupart des fils abrasifs industriels utilisent une seule couche de nickel. Leurs principales caractéristiques techniques sont les suivantes :

- adhésion mécanique entre le nickel et le noyau en acier

- performance équilibrée de rétention des grains

- distribution contrôlée du nickel pour une exposition abrasive uniforme

- Engagement de coupe stable avec des vibrations minimales

Les revêtements monocouches sont largement utilisés pour le découpage de qualité optique, où un comportement de coupe régulier et de faibles dommages sous la surface sont essentiels.

2. Liaison en nickel épaissie pour des charges plus élevées

Pour les applications nécessitant une pénétration plus profonde, telles que les blocs de graphite ou les substrats en céramique épais, des couches de nickel légèrement plus épaisses peuvent être utilisées pour améliorer l'ancrage des grains.

Cependant, une accumulation excessive de nickel peut réduire la flexibilité du revêtement et accélérer sa détérioration par fatigue. L'épaisseur optimale du revêtement est généralement déterminée par des essais de procédé plutôt que par des normes numériques fixes.

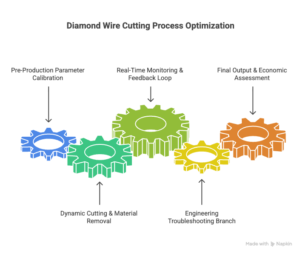

Ces paramètres de revêtement sont étroitement liés à l'ensemble Procédé de fabrication et de galvanoplastie de fils de coupe fins.

3. Intégrité de la liaison et résistance à la fatigue

La qualité de la liaison du nickel influe sur :

- résistance à la fatigue des fils

- rétention abrasive sous charge dynamique

- comportement d'évacuation des puces

- uniformité générale de la surface

Les défauts d'adhérence se manifestent généralement par un polissage localisé, un détachement prématuré des particules abrasives ou une usure asymétrique du revêtement.

Le maintien d'une morphologie de revêtement constante assure une répartition stable des forces lors de la découpe de précision à grande vitesse.

Granulométrie vs Rugosité de surface

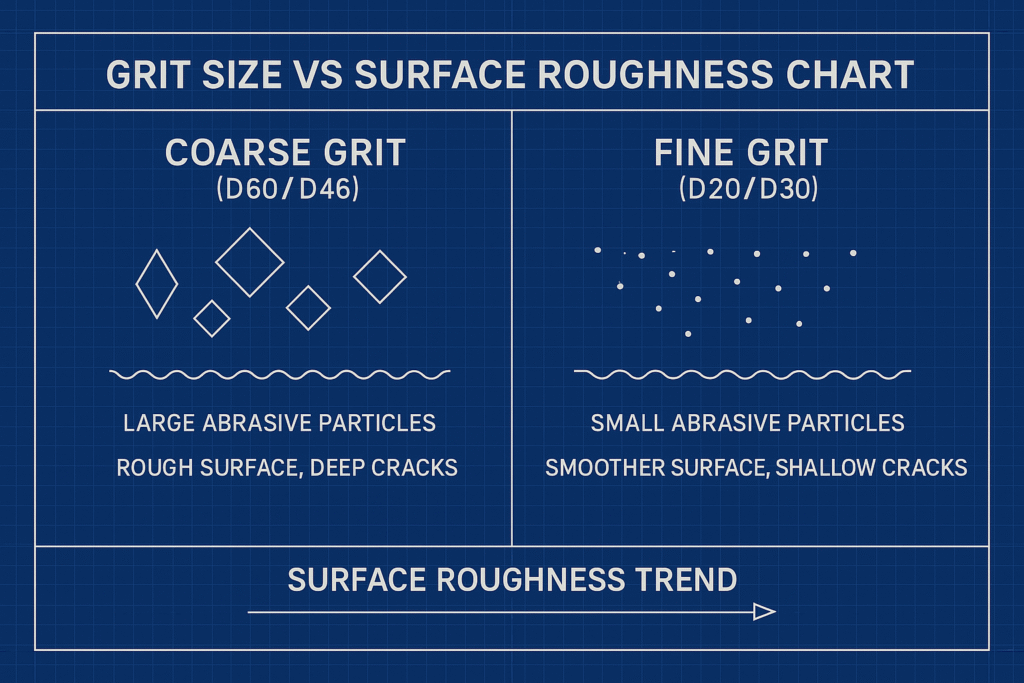

La granulométrie du diamant détermine la façon dont le fil abrasif interagit avec les matériaux fragiles lors de la découpe.

1. Granulométrie plus importante (abrasif plus grossier)

Caractéristiques techniques communes :

- force de pénétration plus élevée

- enlèvement de matériaux plus rapide

- surfaces plus rugueuses

- comportement de rupture fragile plus agressif

Convient le mieux à :

- graphite

- pièces en céramique épaisse

- applications de découpage à haut débit

2. Granulométrie plus petite (abrasif plus fin)

Caractéristiques techniques :

- texture de surface plus lisse

- profondeur de microfissures réduite

- variation de la largeur de coupe inférieure

- meilleure cohérence dimensionnelle

Idéal pour :

- saphir

- verre optique

- plaquettes minces en carbure de silicium

3. Compromis techniques

Le choix de la granulométrie nécessite un équilibre :

- rugosité de surface souhaitée

- exigences de débit

- charge de travail de polissage

- fragilité et comportement à la rupture de la pièce

- Les considérations détaillées relatives au choix de la granulométrie et à son impact sur la précision de coupe sont abordées dans notre article. analyse granulométrique.

- Pour choisir la configuration de fil abrasif la plus adaptée aux différents matériaux, les ingénieurs s'appuient généralement sur des structures guide de sélection des câbles.

Conclusion

Les matériaux de revêtement abrasifs influencent directement les performances de coupe des fils de précision.

Les couches électroplaquées à base de nickel assurent la résistance requise à la rétention des grains, tandis que la sélection appropriée de la taille des grains garantit un comportement de rupture fragile contrôlable, une formation de saignée stable et des finitions de surface de haute qualité.

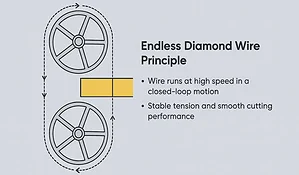

Pour comprendre comment ces matériaux de revêtement s'intègrent à la structure complète du fil de coupe industriel :

👉 Apprenez-en davantage sur la façon fil diamanté est structuré et revêtu pour des applications de découpe de précision.

→ https://www.endlesswiresaw.com/diamond-wire/

FAQ — Matériaux de revêtement abrasifs

1. Pourquoi le nickel est-il couramment utilisé comme matériau de liaison ?

Le nickel offre une forte adhérence, une dureté adaptée et un comportement stable en électrodéposition. Ces propriétés garantissent un ancrage fiable des particules abrasives sous des charges cycliques à haute vitesse.

2. Comment l'épaisseur du revêtement influence-t-elle les performances ?

Les revêtements trop fins ne retiennent pas efficacement les abrasifs, tandis que les revêtements trop épais réduisent la flexibilité et peuvent accélérer la fatigue. L'épaisseur optimale est déterminée par des essais spécifiques au procédé plutôt que par des valeurs numériques fixes.

3. Pourquoi la taille des grains affecte-t-elle la rugosité de surface ?

Un grain plus gros engendre des contraintes locales plus élevées et des fractures fragiles plus profondes, ce qui donne des surfaces plus rugueuses. Un grain fin permet d'obtenir des textures plus lisses et une profondeur de fissure moindre.

4. Peut-on optimiser le fil abrasif pour différents matériaux ?

Oui. Un grain fin est préférable pour le saphir et les matériaux optiques, tandis qu'un grain plus gros est efficace pour le graphite et la céramique. Les équipes d'ingénierie adaptent généralement la granulométrie au matériau et à son mode de rupture.

5. Quels sont les indicateurs courants de la dégradation d'un revêtement ?

Les signes typiques incluent un polissage localisé, une usure asymétrique, une augmentation des vibrations ou un détachement prématuré des grains abrasifs lors de la coupe.