Introduction

fils de coupe fins Les fils abrasifs sont des composants fonctionnels essentiels des systèmes de découpe de précision utilisés pour les matériaux durs et fragiles tels que le saphir, le carbure de silicium, les céramiques techniques, le verre optique et le quartz de haute pureté. Contrairement aux outils de coupe conventionnels, les performances d'un fil abrasif fin ne dépendent pas uniquement de son diamètre ou de sa résistance à la traction, mais aussi de l'uniformité, de l'adhérence et de la répartition spatiale des particules abrasives à sa surface.

Dans les procédés modernes de découpe au fil, l'électrodéposition est la méthode dominante pour fixer les abrasifs diamantés sur un fil métallique. Le procédé de fabrication et d'électrodéposition détermine directement la stabilité de la coupe, la régularité de la largeur de coupe, l'intégrité de surface et la reproductibilité du procédé à long terme. Comprendre la fabrication des fils de coupe fins, ainsi que la formation et le contrôle des revêtements électrodéposés, est donc essentiel pour évaluer les performances de coupe d'un point de vue technique.

Cet article examine le processus complet de fabrication et de galvanoplastie des fils de coupe fins, en se concentrant sur la sélection des matériaux, les mécanismes de formation du revêtement et l'uniformité du processus plutôt que sur l'utilisation opérationnelle.

Rôle des fils de coupe fins électroplaqués dans la découpe de précision

Dans les systèmes de découpe par fil, les fils de coupe fins constituent le principal milieu de coupe. L'enlèvement de matière s'effectue par microfractures contrôlées, générées par des abrasifs diamantés enrobés d'une couche métallique. Contrairement aux procédés utilisant des abrasifs libres ou des suspensions abrasives, les fils électroplaqués offrent une géométrie abrasive fixe et stable tout au long de la coupe.

D'un point de vue technique, les avantages des fils de coupe fins électroplaqués proviennent de :

- Hauteur de saillie abrasive stable

- Forte ancrage mécanique des particules de diamant

- Espacement abrasif prévisible le long de la surface du fil

- Variation minimale de la force de coupe le long de la trajectoire de coupe

Ces caractéristiques dépendent presque entièrement du procédé de fabrication du fil et de la méthode de formation du revêtement électrolytique. La composition et le comportement d'adhérence de ces revêtements électrolytiques sont analysés en détail dans notre [référence manquante]. matériaux de revêtement abrasifs analyse.

Sélection et préparation du fil d'âme

Le processus de fabrication commence par la sélection du fil d'âme. Ce fil d'âme constitue l'ossature structurelle du fil de coupe et doit satisfaire simultanément à de multiples exigences mécaniques et chimiques.

Considérations relatives au matériau du fil d'âme

Les matériaux de base couramment utilisés comprennent les alliages d'acier à haute résistance et les aciers inoxydables spéciaux. Les principales propriétés prises en compte lors de la sélection sont les suivantes :

- Résistance à la traction et à la fatigue

- Module d'élasticité et stabilité dimensionnelle

- Compatibilité de surface avec les couches de liaison électrodéposées

- Résistance à la corrosion pendant le placage et le fonctionnement

L'état de surface du fil conducteur est particulièrement important. Même une légère contamination ou des irrégularités de rugosité peuvent entraîner une épaisseur de revêtement non uniforme et une répartition instable des abrasifs.

Conditionnement de surface avant placage

Avant le dépôt électrolytique, le fil conducteur subit une série d'étapes de préparation de surface, qui comprennent généralement :

- Dégraissage pour éliminer les huiles et les résidus

- Activation chimique pour favoriser la liaison

- Rugosité de surface contrôlée pour améliorer l'ancrage mécanique

Ces étapes garantissent un comportement électrochimique constant pendant le placage et améliorent l'adhérence du revêtement sur toute la longueur du fil.

Mécanisme de galvanoplastie pour le collage abrasif

Le traitement électrolytique est l'étape déterminante dans la fabrication de fils de coupe fins. Au cours de ce processus, les abrasifs diamantés sont liés mécaniquement et métallurgiquement à la surface du fil par une couche métallique déposée, le plus souvent à base de nickel.

Principes du dépôt électrochimique

Le procédé de galvanoplastie repose sur la réduction contrôlée des ions métalliques à la surface du fil. Lorsque le courant traverse le bain de galvanoplastie :

- Les ions métalliques sont réduits et déposés sur le fil conducteur.

- Des particules de diamant sont incorporées dans la couche métallique en croissance.

- La couche liante encapsule une partie de chaque particule abrasive.

La structure ainsi obtenue fixe les particules abrasives en place tout en permettant une saillie suffisante pour une coupe efficace.

Contrôle de la distribution des abrasifs

L'obtention d'une distribution uniforme des abrasifs est un objectif primordial en ingénierie. Cette distribution est influencée par :

- densité de courant de placage

- Composition et agitation du bain

- Mouvement relatif entre le fil et la solution de placage

- Contrôle du taux et du temps de dépôt

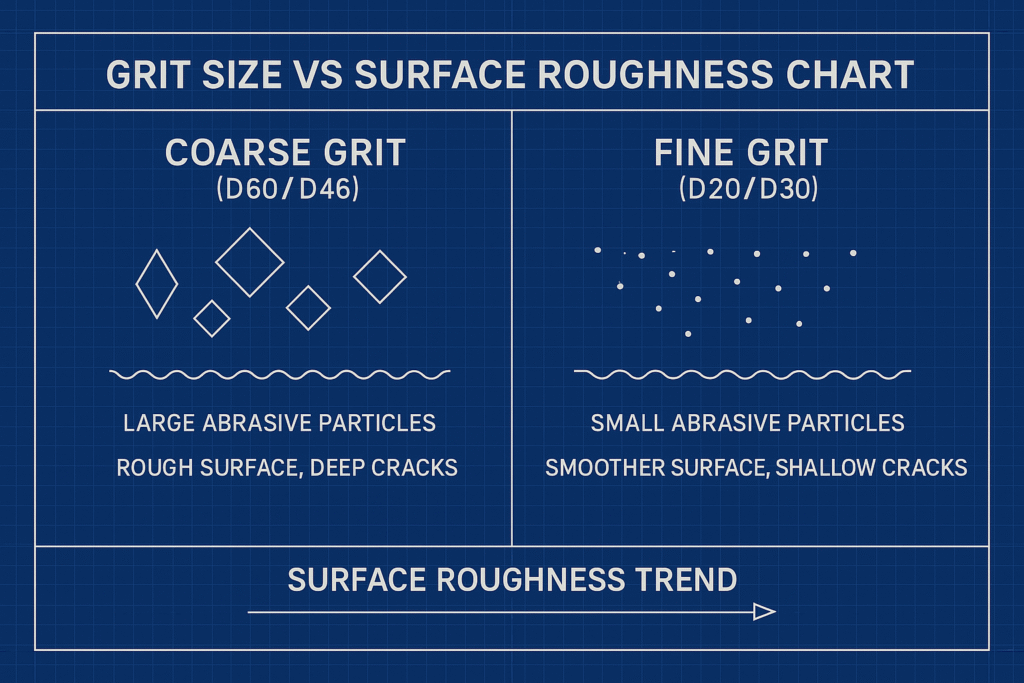

Un contrôle rigoureux de ces paramètres garantit que les particules abrasives ne sont ni agglomérées ni dispersées, deux situations qui nuiraient à la stabilité de coupe. Au-delà de l'uniformité de la distribution, taille des particules abrasives joue un rôle clé dans la détermination de la précision de coupe et de l'intégrité de la surface.

Contrôle de l'uniformité et de la consistance du revêtement

La formation d'un revêtement uniforme est essentielle pour un comportement de coupe prévisible. Les variations d'épaisseur du revêtement ou de profondeur d'enrobage de l'abrasif entraînent des forces de coupe fluctuantes et un enlèvement de matière irrégulier.

Uniformité axiale et circonférentielle

Le contrôle technique vise à atteindre :

- Épaisseur de revêtement uniforme sur toute la longueur du fil

- Exposition abrasive constante sur toute la circonférence du fil

Ceci est généralement réalisé grâce à un mouvement continu du fil, des champs électriques contrôlés et une gestion précise de la chimie du bain.

Intégrité de la couche de liaison

La couche de liaison électrodéposée doit conserver une dureté et une adhérence suffisantes sans devenir cassante. Une couche correctement formée assure :

- Résistance à l'arrachement abrasif

- Support abrasif stable sous charges de coupe cycliques

- Comportement d'usure contrôlé pendant le fonctionnement

Ces caractéristiques influent directement sur la durée de vie du fil et la répétabilité de la coupe.

Stabilisation et inspection après placage

Après galvanoplastie, Les fils de coupe fins subissent des processus de stabilisation et d'inspection pour vérifier leur cohérence structurelle et fonctionnelle.

Traitements de stabilisation

Les traitements post-placage peuvent comprendre :

- Séchage contrôlé et relaxation des tensions

- Stabilisation thermique pour réduire les contraintes internes

- Nettoyage de surface pour éliminer les résidus de composés de placage

Ces étapes améliorent la durabilité du revêtement et réduisent le risque de défaillance prématurée.

Critères d'inspection de la qualité

L'inspection technique se concentre généralement sur :

- Examen visuel et microscopique de la distribution des abrasifs

- Vérification de la continuité du revêtement

- Détection des défauts de surface ou des irrégularités de liaison

Au lieu de se fier uniquement aux spécifications nominales, l'inspection met l'accent sur la cohérence sur toute la longueur du câble.

Comparaison avec la fabrication traditionnelle d'outils de coupe

Les outils de coupe traditionnels, tels que les lames ou les meules abrasives, reposent sur un liant abrasif massif au sein d'une matrice solide. À l'inverse, les fils de coupe fins utilisent une architecture abrasive de surface.

Les principales différences sont les suivantes :

| Aspect | Fils de coupe fins | Outils de coupe traditionnels |

|---|---|---|

| emplacement abrasif | Incorporé en surface | Distribué en vrac |

| Méthode de collage | métal électroplaqué | Matrice en résine ou frittée |

| force de coupe | Faible et distribué | Force localisée plus élevée |

| génération de chaleur | Minime | Plus haut |

| Contrôle de la largeur de coupe | Très constant | Moins prévisible |

Ces différences structurelles sont des facteurs clés que les ingénieurs prennent en compte lorsque choisir le fil de coupe approprié pour des matériaux spécifiques et des exigences de précision.

Conclusion

Le procédé de fabrication et de galvanoplastie des fils de coupe fins détermine leurs performances bien plus que les seuls paramètres de fonctionnement externes. De la préparation du fil d'âme au collage électrochimique abrasif et au contrôle de l'uniformité du revêtement, chaque étape contribue à la stabilité de coupe, à la qualité de surface et à la reproductibilité du processus.

En concevant la structure électroplaquée plutôt qu'en s'appuyant sur un collage abrasif massif, les fils de coupe fins offrent une interface de coupe contrôlée et prévisible, adaptée aux matériaux avancés et aux environnements de découpe de haute précision. La compréhension de ce procédé de fabrication permet aux ingénieurs d'évaluer la qualité du fil selon des principes structurels plutôt que selon des spécifications nominales, ce qui garantit des résultats de coupe plus fiables dans les applications de précision. Pour un aperçu complet de l'application de ces principes de fabrication dans les systèmes de découpe de précision industriels, veuillez consulter notre documentation. technologie du fil diamantéy page.

FAQ

Q1. Pourquoi l'électroplacage est-il privilégié pour la fabrication de fils de coupe fins ?

Le traitement électrolytique permet d'ancrer mécaniquement et métallurgiquement des particules abrasives à la surface du fil, assurant ainsi une grande stabilité de position. Contrairement aux méthodes de liaison par résine ou frittage, l'électrolyse forme une structure abrasive fixe où les particules de diamant conservent une hauteur et un espacement constants. Cette structure garantit un comportement de coupe prévisible, des vibrations réduites et un enlèvement de matière stable, autant d'éléments essentiels pour la coupe de précision de matériaux durs et fragiles.

Q2. Comment l'uniformité du revêtement influence-t-elle la stabilité de coupe ?

Un revêtement uniforme garantit une répartition homogène des forces de coupe sur toute la longueur et la circonférence du fil. En cas de variation de l'épaisseur du revêtement ou de la profondeur d'enrobage de l'abrasif, des concentrations de contraintes localisées peuvent apparaître lors de la coupe. Ces variations peuvent engendrer des fluctuations de force, des vibrations et une qualité de surface irrégulière. Le maintien de l'uniformité du revêtement est donc essentiel pour obtenir des performances de coupe stables et reproductibles.

Q3. Quel rôle joue la préparation du fil d'âme dans le processus de galvanoplastie ?

La préparation du fil d'âme influe directement sur l'adhérence et l'homogénéité du revêtement. La contamination de surface, les couches d'oxyde ou les variations de rugosité peuvent perturber le dépôt électrochimique lors du placage. Un dégraissage, une activation et un conditionnement de surface appropriés garantissent une distribution uniforme du courant et une liaison stable entre le fil d'âme et la couche électrodéposée, réduisant ainsi le risque de défauts de revêtement ou d'usure prématurée par abrasion.

Q4. Comment la couche de liaison électroplaquée affecte-t-elle la durabilité du fil ?

La couche de liaison détermine l'efficacité de la rétention des particules abrasives sous charges de coupe cycliques. Une couche électrodéposée bien maîtrisée assure un équilibre optimal entre dureté et ténacité, offrant une résistance à l'arrachement des particules abrasives tout en évitant une fragilité excessive. Cet équilibre améliore la résistance à la fatigue et prolonge la durée de vie du fil lors d'opérations de coupe continues.

Q5. Pourquoi la constance de la fabrication est-elle plus importante que les spécifications nominales ?

Les spécifications nominales, telles que le diamètre du fil ou la granulométrie de l'abrasif, décrivent des valeurs moyennes mais ne rendent pas compte de l'homogénéité structurelle sur toute la longueur du fil. La constance de la fabrication garantit la stabilité des propriétés mécaniques, de la répartition de l'abrasif et de l'intégrité du revêtement tout au long de la production. Cette constance est essentielle pour obtenir des résultats de coupe reproductibles, notamment pour l'usinage de matériaux de haute précision et de grande valeur.