Introduction : Bien plus que de l“” eau »

Une gestion efficace du liquide de refroidissement lors de la découpe au fil diamanté est essentielle pour contrôler la chaleur, la friction et l'intégrité de la surface pendant la découpe à grande vitesse.

Dans de nombreuses applications de scies à fil diamanté, le fluide de coupe est souvent considéré comme un fluide secondaire plutôt que comme une variable de procédé essentielle. Pourtant, d'un point de vue tribologique et thermique, il est tout aussi crucial pour la performance de coupe que le fil diamanté lui-même.

À des vitesses de fil généralement comprises entre 40 et 60 mètres par seconde, une chaleur intense et localisée se génère aux points de contact microscopiques entre les grains de diamant et la pièce à usiner. Sans une régulation thermique et une lubrification adéquates, plusieurs mécanismes de défaillance peuvent se produire :

- graphitisation du diamantÀ des températures supérieures à environ 700 degrés Celsius, le diamant peut se transformer en graphite, émoussant rapidement le fil de coupe.

- MicrofissurationLes chocs thermiques induisent des dommages sous la surface des matériaux fragiles tels que le saphir et le carbure de silicium.

- Soudage des copeaux (chargement)Les débris fondus ou ramollis adhèrent à la surface du fil, obstruant les grains de diamant et augmentant la force de coupe.

Ce guide explique comment le choix et la gestion du liquide de refroidissement influencent la stabilité de coupe, la durée de vie du fil et la qualité de surface lors de la découpe au fil diamanté.

1. Choix du fluide de refroidissement lors de la découpe au fil diamanté : thermodynamique vs. lubrification

Le choix du liquide de refroidissement approprié implique toujours un équilibre entre capacité d'évacuation de la chaleur et réduction du frottement.

1.1 Liquides de refroidissement à base d'eau (solutions aqueuses)

Fonction principale : évacuation de la chaleur

Les fluides de refroidissement à base d'eau sont très efficaces pour la régulation thermique car l'eau possède une capacité thermique massique très élevée, ce qui lui permet d'absorber une grande quantité de chaleur avec une faible élévation de température. De ce fait, les fluides à base d'eau sont particulièrement adaptés à la découpe au fil diamanté à grande vitesse, où la génération de chaleur est continue.

L’eau pure, en revanche, ne convient pas à un usage industriel. Les fluides de refroidissement aqueux modernes sont des fluides techniques qui contiennent généralement :

- tensioactifs, qui réduisent la tension superficielle et permettent au fluide de pénétrer profondément dans la fine rainure de coupe

- Inhibiteurs de rouille, qui protègent les composants et les fixations des machines

- Agents chélateurs, qui empêchent les particules fines de s'agglomérer et de former des boues

Convient le mieux à :

Silicium, saphir, verre optique, céramique et autres matériaux non métalliques durs et fragiles pour lesquels le contrôle de la température est essentiel.

1.2 Liquides de refroidissement à base d'huile (huiles pures)

Fonction principale : lubrification

Les fluides de coupe à base d'huile réduisent principalement la friction en formant un film lubrifiant entre le fil diamanté et la pièce à usiner. Cela diminue considérablement la résistance mécanique et peut améliorer l'état de surface dans certaines applications.

Les compromis en matière d'ingénierie comprennent :

- Efficacité d'évacuation de la chaleur inférieure à celle des fluides à base d'eau

- Coût plus élevé et considérations relatives à l'inflammabilité potentielle

Convient le mieux à :

Les aimants NdFeB (qui sont très sensibles à l'oxydation), les matériaux métalliques et les applications qui nécessitent une rugosité de surface extrêmement faible.

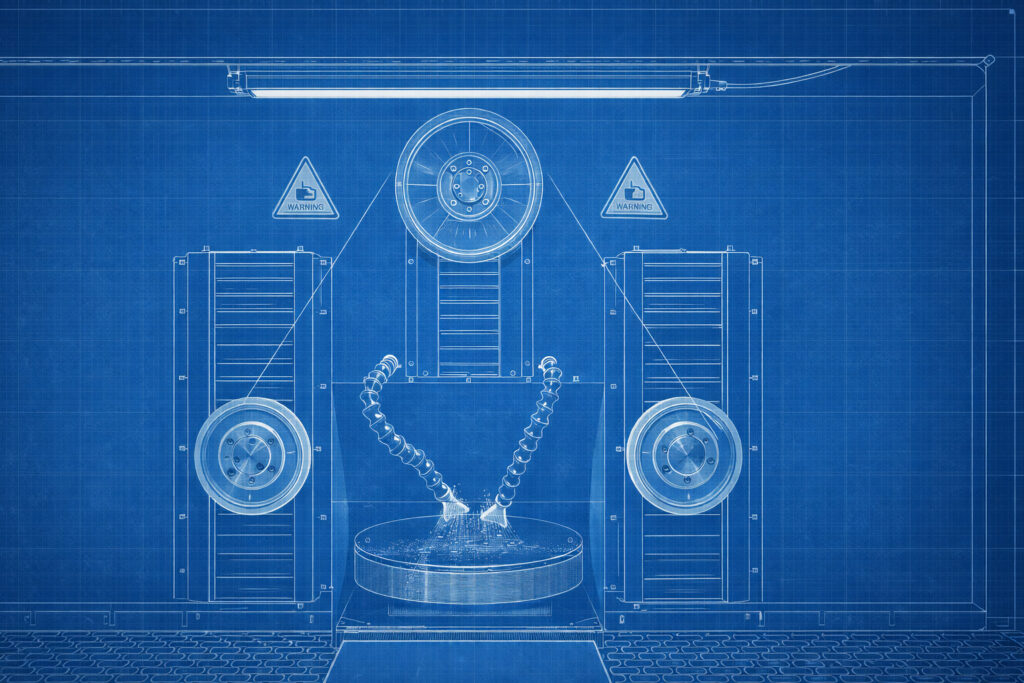

2. Dynamique des fluides : Franchir la barrière de l'air

Une idée fausse courante concernant la gestion du liquide de refroidissement des scies à fil diamanté est que l'augmentation du débit de liquide de refroidissement améliore automatiquement le refroidissement. En pratique, vitesse du fluide et pression de refoulement sont bien plus importantes que le simple volume.

2.1 L'effet de barrière d'air

Un fil diamanté se déplaçant à grande vitesse entraîne une fine couche d'air à sa surface. Ceci crée une barrière aérodynamique qui peut empêcher le liquide de refroidissement à basse pression d'atteindre la zone de coupe.

Mode de défaillance typique :

Le refroidissement par inondation semble abondant, mais le fluide est dévié par la couche d'air et n'atteint jamais l'interface fil-matériau. Le fil peut couper efficacement dans des conditions quasi sèches malgré un écoulement visible de liquide de refroidissement.

Solution d'ingénierie :

Des jets de liquide de refroidissement à haute vitesse et à pression suffisante sont nécessaires pour pénétrer la barrière d'air et acheminer le fluide directement vers l'interface de coupe.

2.2 Orientation de la buse et direction du flux

- Lieu cible : le point d'entrée du fil dans le matériau

- Sens du flux : aligné avec le sens de déplacement du fil

Pulvériser à contre-courant du fil introduit des turbulences et un entraînement d'air, ce qui favorise la formation de mousse et réduit le transfert de chaleur effectif.

3. Filtration : le facteur caché de la qualité de surface

Le recyclage du liquide de refroidissement contaminé équivaut à introduire des abrasifs non contrôlés dans la zone de coupe.

3.1 L'effet des particules rebelles

Si la saillie des grains de diamant à la surface du fil est de l'ordre de dix microns, mais que le liquide de refroidissement contient des particules de débris recirculées plus grosses, ces particules agissent comme des outils de coupe incontrôlés.

Cela peut entraîner :

- Rayures superficielles aléatoires et marques de fil

- Usure accélérée du fil diamanté

- Déséquilibre des forces latérales produisant des coupes en forme de coin ou coniques

3.2 Stratégies de filtration

Une gestion efficace du liquide de refroidissement des scies à fil diamanté nécessite une filtration constante :

- Séparation magnétique pour les matériaux ferreux tels que le NdFeB et l'acier

- Séparation par cyclone pour éliminer les boues épaisses sans utiliser de média filtrant consommable

- Filtration de précision utilisation de sacs filtrants fins pour le découpage de haute précision ou de qualité semi-conducteur

Consignes de maintenance :

Surveillez la différence de pression aux bornes du boîtier du filtre. Une augmentation de cette différence de pression indique généralement un colmatage, tandis qu'une chute brutale signale souvent un filtre endommagé ou un contournement.

Conclusion

Un bien conçu stratégie de gestion du liquide de refroidissement des scies à fil diamanté Il ne s'agit pas d'une fonction auxiliaire, mais d'un paramètre essentiel du processus. En sélectionnant la chimie du fluide de refroidissement appropriée, en assurant une alimentation à haute vitesse permettant de surmonter les obstacles aérodynamiques et en maintenant une filtration efficace, les fabricants peuvent prolonger considérablement la durée de vie des fils tout en réduisant les dommages sous-jacents et les défauts de surface.

Découvrez comment un système de scie à fil diamanté bien conçu assure une coupe nette et stable :

scie à fil diamanté.

FAQ

Q1 : Comment savoir quand le liquide de refroidissement doit être remplacé ?

Surveillez le pH, la conductivité et la concentration. Si le pH descend en dessous des valeurs recommandées ou si la concentration sort de la plage spécifiée par le fabricant, la lubrification et la protection contre la corrosion se dégradent. Une odeur désagréable indique souvent une contamination bactérienne.

Q2 : Peut-on utiliser l'eau du robinet pour mélanger le liquide de refroidissement ?

Non. L'eau du robinet contient des minéraux dissous qui réagissent avec les additifs du liquide de refroidissement, formant du tartre ou des dépôts susceptibles d'obstruer les canalisations et les buses. L'utilisation d'eau déminéralisée ou osmosée est fortement recommandée.

Q3 : Pourquoi le liquide de refroidissement mousse-t-il excessivement pendant la découpe ?

La formation de mousse est généralement due à une composition chimique inadaptée du liquide de refroidissement, à des fuites d'air à l'entrée de la pompe ou à une pulvérisation à contre-courant. Ajustez l'orientation de la buse ou utilisez des additifs antimousse homologués si nécessaire.