Introduction : La précision repose sur une maintenance systématique

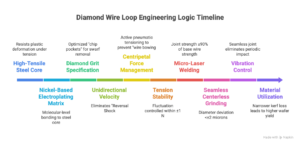

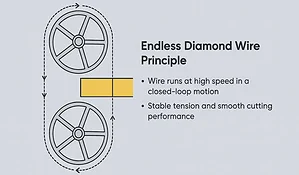

Haute précision fil diamanté Les scies sont des équipements de traitement sophistiqués dont le bon fonctionnement dépend fortement de la coordination et de la stabilité de leurs différents sous-systèmes. Dans des conditions de vitesse linéaire et de tension élevées, même une usure mécanique ou des anomalies du liquide de refroidissement apparemment mineures peuvent avoir un impact significatif sur la qualité de coupe.

L'objectif de la maintenance ne se limite pas à la réparation des pannes après leur apparition. Il s'agit surtout de garantir la stabilité des équipements sur le long terme grâce à des stratégies de maintenance standardisées et prévisibles. Contrairement à une intervention réactive après une panne, Maintenance préventive (MP) contribue à réduire le risque d'arrêts imprévus et à maintenir une régularité de coupe.

De nombreux problèmes de maintenance à long terme sont finalement liés à structure mécanique de la scie à fil diamanté, y compris les systèmes d'entraînement, de tension et de guidage des roues.

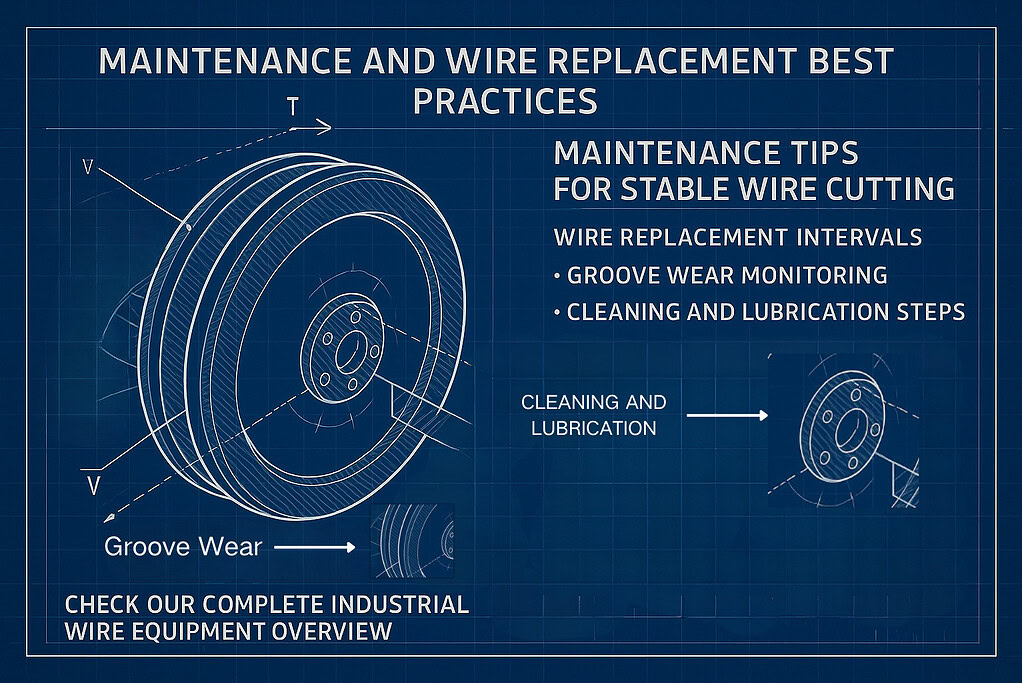

1. Composants critiques : Gestion de l'état des roues de guidage

Roues de guidage Ils jouent un rôle déterminant dans la transmission du mouvement et le guidage de la trajectoire de coupe. Leur géométrie influe directement sur la stabilité du fil et la qualité de la surface de coupe.

1.1 Usure des rainures

Le fil diamanté coulisse généralement dans des rainures revêtues de polyuréthane (PU) ou de caoutchouc. Avec le temps, une usure se forme progressivement au fond de la rainure.

- Impact potentiel : Lorsque la forme de la rainure change de manière significative, la capacité de retenue latérale diminue, ce qui peut entraîner des vibrations ou des textures de surface anormales pendant la coupe.

- Recommandation d'inspection : Contrôlez régulièrement la forme de la rainure à l'aide d'un calibre de rainure ou d'un microscope d'inspection. Si le profil de la rainure s'écarte sensiblement de la géométrie d'origine, envisagez de remplacer ou de rectifier la roue de guidage.

1.2 Roulements et faux-rond

En rotation à grande vitesse, les roues de guidage imposent des exigences strictes en matière d'état des roulements.

- Faux-rond radial : Peut provoquer un déplacement périodique du fil lors de la coupe (marques d'impact).

- Faux-rond axial : Peut affecter la rectitude de la trajectoire de coupe (entraînant des ondulations).

- Recommandation d'entretien : Utilisez régulièrement un comparateur à cadran pour vérifier le faux-rond de la roue de guidage et remplacez rapidement les roulements si des anomalies sont constatées.

L'usure et le faux-rond de la roue de guidage sont des problèmes structurels qui affectent directement la stabilité du fil et la précision de coupe.

2. Programme d'entretien préventif (Référence)

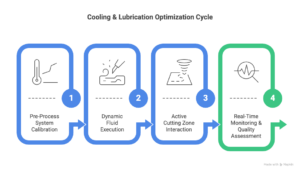

Contrôles quotidiens (niveau opérateur)

- Buses de refroidissement : Assurez-vous qu'ils soient dégagés et non obstrués.

- État du câble : Vérifiez que la surface du fil ne présente pas d'usure anormale (étranglement) ou de décollement du revêtement.

- Pression pneumatique : Vérifiez que la pression du système de tension est stable.

- Nettoyage: Vérifiez que la zone de travail est propre afin d'éviter l'accumulation et la solidification de la boue.

Contrôles hebdomadaires (niveau de support technique)

- Rotation de la roue de guidage : Vérifier la fluidité de la rotation et l'absence de bruits anormaux (défaillance du roulement).

- Précision géométrique : Vérifiez la perpendicularité de l'avance de l'axe Z par rapport à la table de travail.

- Qualité du liquide de refroidissement : Contrôlez le pH et la concentration pour prévenir la prolifération bactérienne ou la formation de rouille.

Contrôles mensuels ou trimestriels (niveau de maintenance)

- Système de transmission : Vérifiez la tension et l'état des courroies d'entraînement ou des composants de la transmission.

- Armoire électrique : Vérifiez la propreté interne et l'état des ventilateurs de refroidissement.

- Capteurs : Vérifiez l'état d'étalonnage des capteurs de tension et des éléments de détection critiques.

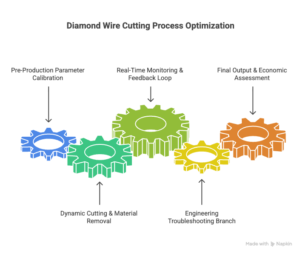

3. Logique de dépannage systématique

Scénario 1 : Rupture du fil lors de la coupe

- Causes potentielles :

- Le fil a atteint la fin de sa durée de vie en fatigue (usure naturelle).

- Les conditions de tension ou d'alimentation ne correspondent pas (surcharge).

- Refroidissement insuffisant (brûlure des fils).

- Fixation instable de la pièce (déplacement de la pièce et pincement du fil).

- Approche de dépannage : Pour établir un diagnostic complet, il convient de combiner la morphologie de la fracture, les enregistrements des paramètres de l'équipement et l'état de la pièce. Il est déconseillé d'attribuer la défaillance à un seul facteur sans analyse préalable.

Scénario 2 : Texture ondulée ou irrégulière sur la surface de coupe

- Causes potentielles :

- Fluctuations de tension.

- État anormal de la roue de guidage ou du roulement (faux-rond).

- Rigidité insuffisante de l'installation des équipements ou stabilité insuffisante des fondations (résonance).

- Approche de dépannage : Vérifiez successivement l'étanchéité du système de tension, l'état géométrique des roues de guidage et les vibrations générales de la machine.

Scénario 3 : Conique (coupe en forme de coin)

- Causes potentielles :

- Désalignement de la roue de guidage (la structure métallique n'est pas perpendiculaire).

- Vitesse d'avance trop élevée, provoquant une déviation du fil (angle de courbure excessif).

- Déplacement des dispositifs de fixation ou de collage pendant la coupe (dérive thermique).

4. Problèmes électriques et de contrôle (Aperçu)

Même lorsque les conditions mécaniques sont normales, des anomalies dans le système de commande ou les signaux des capteurs peuvent affecter la stabilité de coupe.

- Alarmes servo : Généralement lié à une surcharge, une résistance élevée ou un blocage mécanique.

- Alarmes de tension : Cela peut être lié à l'allongement du fil (qui nécessite un raccourcissement) ou au fait que le mécanisme de tension atteigne sa limite de course.

- Fluctuations du flux : Parfois lié au bruit du signal du capteur ou aux conditions de mise à la terre, interférant avec la logique de contrôle adaptatif.

Recommandation: Combinez les journaux d'historique des équipements avec l'état sur site pour une analyse complète lors du dépannage.

5. Stockage et manutention du fil diamanté

- Stockage: Les câbles doivent être stockés dans un environnement sec afin d'éviter une exposition prolongée à l'air humide (prévenant ainsi la rouille du noyau).

- Manutention: Évitez de plier ou de “ tordre ” excessivement le fil lors de l'installation.

- Effraction: Il est recommandé d'utiliser des conditions de traitement plus douces (taux d'alimentation plus faible) pour la période de rodage initiale d'un nouveau fil.

Conclusion

Le bon fonctionnement d'une scie à fil diamanté repose sur la synergie de plusieurs systèmes. Grâce à une maintenance préventive systématique, des procédures d'inspection standardisées et un dépannage logique, les risques d'arrêts imprévus peuvent être efficacement réduits et la qualité de coupe maintenue constante.

Dans les applications de découpe de haute précision, la maintenance n'est pas une tâche supplémentaire ; elle fait partie intégrante de la stabilité du processus.

FAQ (Foire aux questions)

Q1 : À quelle fréquence faut-il remplacer les garnitures des roues de guidage ?

La fréquence de remplacement dépend de l'intensité d'utilisation et du type de matériau. Il est généralement recommandé de les inspecter toutes les 300 à 500 heures. Un remplacement doit être envisagé lorsque la géométrie des rainures se modifie sensiblement (rainures profondes visibles).

Q2 : Quelle est la cause la plus fréquente de rupture de fil immédiatement après le démarrage ?

Une accélération excessive ou un choc initial important sont des causes fréquentes. Il est recommandé de vérifier le “ Démarrage progressif ” Réglages des paramètres pour prolonger la durée de la rampe d'accélération.

Q3 : Un fil cassé peut-il être réutilisé ?

Dans certaines applications, c'est techniquement possible (par soudage bout à bout), mais chaque point de connexion réduit la fiabilité globale. Pour les applications à haute valeur ajoutée (par exemple, le verre optique) ou à haut risque, il est généralement recommandé d'utiliser un fil neuf afin de garantir la sécurité.