Introduction

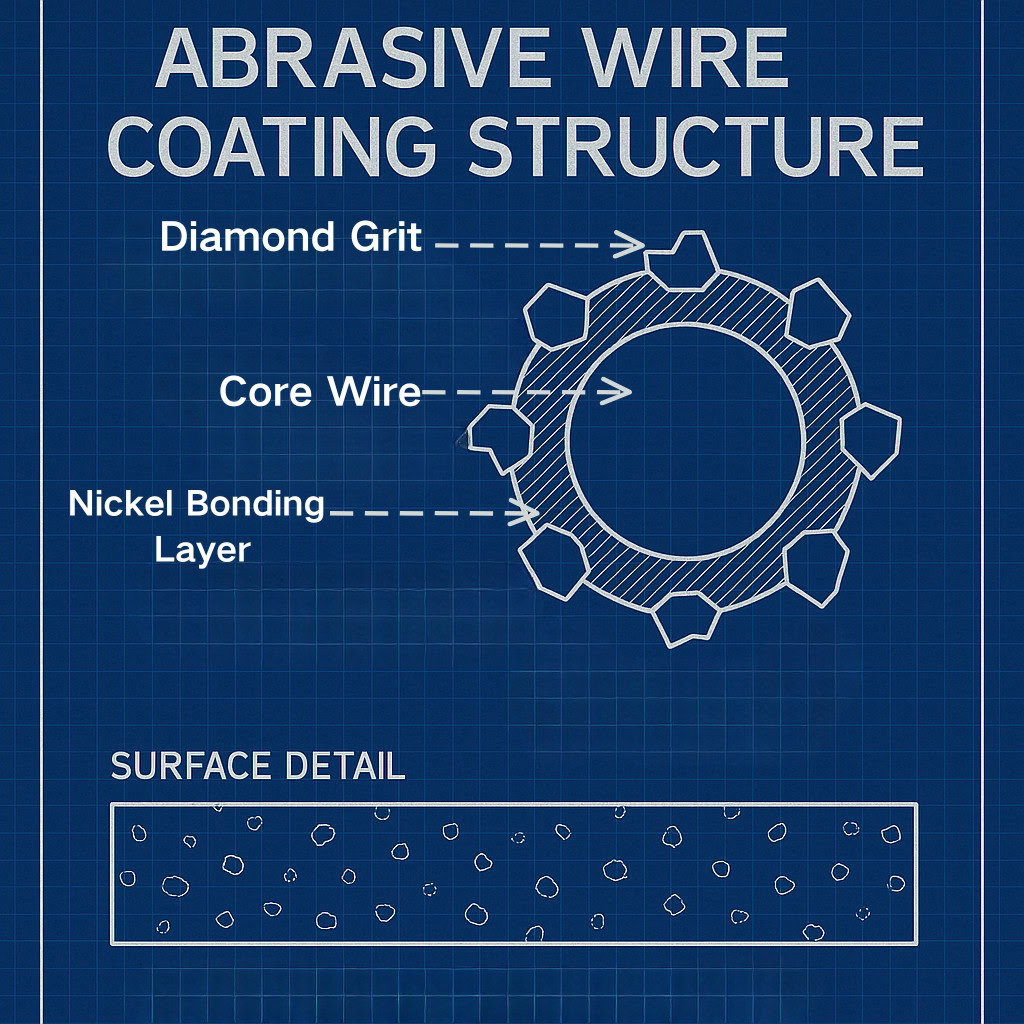

Lors de la découpe au fil micro-abrasif, les caractéristiques de la couche abrasive déterminent fortement la précision de coupe, la stabilité de la largeur de trait, l'intégrité de surface et les dommages sous-jacents. Parmi tous les paramètres influençant les performances du fil abrasif, taille du grain de diamant est l'un des plus critiques.

Lors de l'usinage de matériaux fragiles et de grande valeur tels que le saphir, le carbure de silicium (SiC), le quartz, les céramiques techniques et le graphite, la granulométrie des particules abrasives détermine la mécanique de la rupture fragile et de la micro-usinage. Cet article propose une explication technique de ce phénomène. taille du grain de diamant Elle influe sur la précision de coupe, sur son interaction avec les variables du processus et sur la manière dont les ingénieurs peuvent sélectionner les granulométries appropriées pour les applications de tranchage de précision.

Comment la taille des particules abrasives influence la précision de coupe

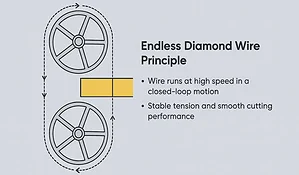

Lors du découpage au fil abrasif, l'enlèvement de matière est principalement dû à la micro-coupe et à la rupture fragile contrôlée. Les dimensions de chaque particule abrasive diamantée déterminent sa profondeur de pénétration, la distribution des contraintes et son interaction locale avec la surface du matériau.

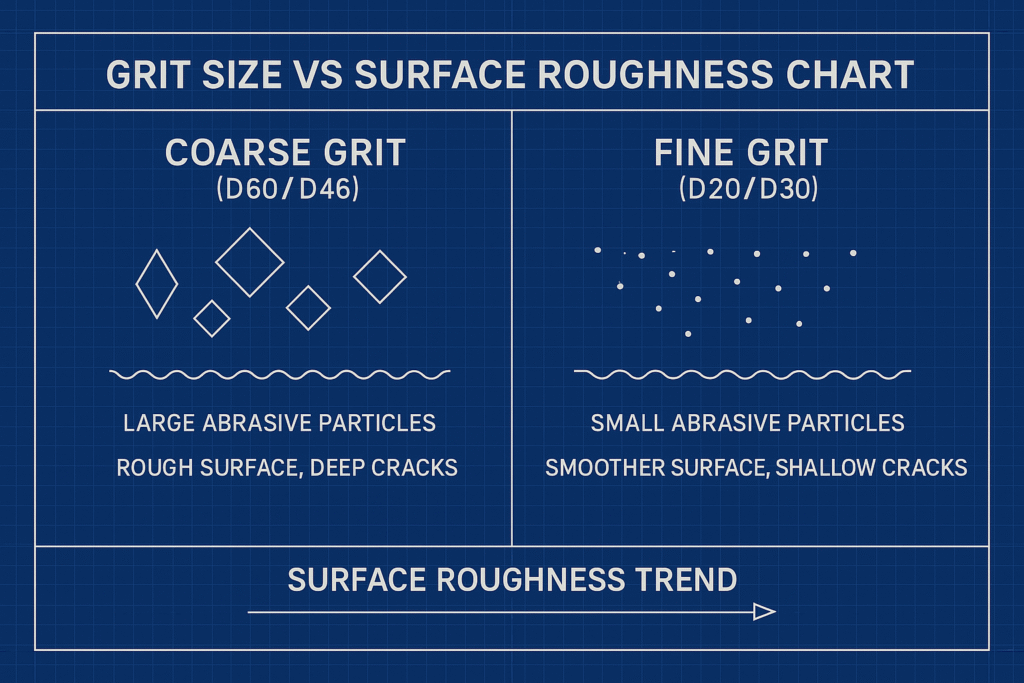

1. Granulométrie du diamant grossier

Le grain grossier permet une plus grande hauteur de saillie et un enlèvement de matière plus agressif.

Caractéristiques:

- taux d'élimination élevé

- Variation plus importante de la largeur de la saignée

- Risque accru d'écaillage fragile

- Dommages plus profonds en subsurface

- Texture de surface plus rugueuse

- Nécessite une tension de câble plus élevée

- Convient au graphite, aux céramiques denses et aux tranches épaisses de SiC.

Un grain grossier est approprié lorsque le débit est privilégié par rapport au raffinement de la surface.

2. Granulométrie du diamant fin

Les grains abrasifs fins répartissent les forces de coupe sur de nombreux points de contact.

Avantages :

- Profondeur de pénétration inférieure

- micro-vibrations réduites

- Trajectoire plus étroite et plus stable

- Finition de surface supérieure

- Dommages minimes en subsurface

- Idéal pour les systèmes de fils micro-abrasifs utilisés sur des substrats fragiles.

Un grain fin est essentiel pour les optiques en saphir, les filtres minces, les plaquettes de semi-conducteurs et les composants en verre de précision.

Sélection de la granulométrie pour différents matériaux

| Matériau | Granulométrie recommandée | Raison technique |

|---|---|---|

| Saphir | Fin–Moyen | Minimise l'écaillage anisotrope sur les plans cristallins |

| plaquettes de SiC | Moyen à grossier | Une dureté élevée nécessite une pénétration abrasive plus forte. |

| Verre optique / quartz | Bien | Réduit l'amorçage des fissures et la fracture latérale |

| Céramique avancée | Moyen | Concilie efficacité et qualité de surface |

| Graphite | Grossier | La structure poreuse tolère l'enlèvement agressif |

Pour des informations plus détaillées sur la structure et l'adhérence des revêtements abrasifs, veuillez consulter notre page technique dédiée aux matériaux de revêtement abrasifs. En pratique, le choix de la granulométrie est généralement considéré en fonction des caractéristiques spécifiques du matériau. critères de sélection des fils lors de la planification des processus.

Comment la granulométrie du diamant influence la précision de coupe

Trois paramètres d'ingénierie fondamentaux sont directement influencés par taille du grain de diamant:

1. Stabilité de la largeur de coupe

- Gros grain → largeur de coupe plus importante, plus grande variation

- Grain fin → géométrie de trait de scie étroite et répétable

Une largeur de coupe stable est essentielle pour obtenir une épaisseur de plaquette uniforme lors du découpage de semi-conducteurs.

2. Rugosité de surface

Le profil de surface est corrélé à la hauteur de la saillie abrasive :

- Grain grossier → rayures plus profondes

- Grain fin → texture plus lisse et charge de polissage réduite

Les composants optiques et électroniques dépendent fortement de configurations à grains fins.

3. Profondeur des dommages souterrains

L'intensité du champ de contraintes augmente avec la taille des abrasifs :

- Gros grains → propagation de microfissures plus profondes

- Grain fin → dommages internes minimes

Ceci est particulièrement important pour le SiC, le saphir, les substrats optiques et les céramiques.

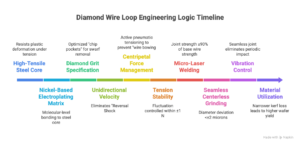

Interaction entre la granulométrie et les paramètres de coupe

La granulométrie du diamant interagit étroitement avec la vitesse du fil, sa tension et la vitesse d'avance.

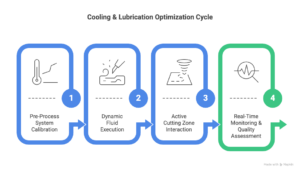

Vitesse du fil

- Le grain grossier offre les meilleures performances à haute vitesse.

- Un grain fin nécessite une vitesse modérée pour limiter la chaleur et les vibrations.

Tension du fil

- La haute tension stabilise la coupe à gros grains

- Les grains fins nécessitent une tension contrôlée pour éviter les concentrations de contraintes.

Débit d'alimentation

- Gros grains → alimentation plus rapide autorisée

- Grain fin → alimentation plus lente et stable requise pour une découpe nette

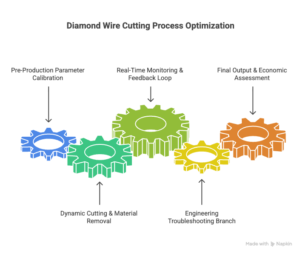

Un réglage équilibré des paramètres est nécessaire pour obtenir une haute précision quelle que soit la taille de l'abrasif. En milieu industriel, le choix de la granulométrie est toujours validé par des méthodes systématiques. inspection de la qualité des câbles et le contrôle des processus.

Comparaison : Découpe au fil diamanté vs méthodes de découpe traditionnelles

Pour comprendre les avantages du contrôle de la granulométrie du fil diamanté, il est utile de comparer la découpe au fil diamanté aux procédés mécaniques et thermiques traditionnels. Ces procédés conventionnels… pas utiliser la granulométrie abrasive comme paramètre de contrôle.

| Fonctionnalité | Découpe au fil diamanté (micro-découpe abrasive) | Découpe laser (thermique) / Sciage à lame (mécanique) |

|---|---|---|

| Mécanisme d'enlèvement de matière | Micro-coupe + fracture fragile contrôlée | Laser : fusion/vaporisation ; Lame : friction + cisaillement |

| Impact thermique | Minime | Important (laser) |

| Risque de microfissures | Faible avec un grain de diamant fin | Élevée en raison d'un choc thermique ou de vibrations de l'outil |

| Largeur de saignée | Étroit, uniforme | Le laser élargit la saignée ; les lames ont une épaisseur de saignée intrinsèque |

| Qualité de la surface | Réglable par granulométrie ; excellente finition | Laser : couche refondue ; lames : surface plus rugueuse |

| Adapté aux matériaux fragiles | Excellent | Le laser ne convient pas aux matériaux transparents ; les lames ne conviennent pas aux céramiques ultra-dures. |

La découpe au fil diamanté offre une mécanique abrasive contrôlable, permettant des niveaux de précision inaccessibles avec le sciage thermique ou mécanique.

Exemples d'application de la sélection de la granulométrie

Découpe de plaquettes de saphir

Le grain fin réduit considérablement l'écaillage le long des surfaces de plan r et de plan c, améliorant la rugosité jusqu'à 40%.

Optique à quartz

Les grains fins limitent la propagation latérale des fissures et améliorent l'uniformité de la transmission.

Blocs de graphite

Le grain grossier augmente l'efficacité sans incidence significative sur la précision dimensionnelle.

Plaquettes de semi-conducteurs SiC

Un grain moyen à gros assure un équilibre entre la vitesse d'enlèvement de matière et l'intégrité de la surface.

Conclusion

Taille des grains de diamant Le choix du grain est l'un des paramètres les plus influents en micro-découpe par fil abrasif. Une sélection appropriée du grain, combinée à une vitesse de fil, une tension et une avance adéquates, permet :

- Haute précision dimensionnelle

- Géométrie de la saignée stable

- Réduction des dommages souterrains

- Finition de surface supérieure

- Réduction des micro-vibrations et amélioration du contrôle des processus

Ces avantages rendent l'optimisation de la granulométrie essentielle pour les optiques en saphir, les dispositifs de puissance en SiC, les céramiques, les composants en quartz et l'usinage de précision du graphite.

👉 Découvrez notre technologie des fils abrasifs dans les applications de découpe de précision.

FAQ — Granulométrie du diamant et précision de coupe

1. Pourquoi la taille des grains de diamant affecte-t-elle la précision de coupe ?

Car la taille des grains abrasifs détermine la profondeur de pénétration, la distribution des contraintes et le comportement des microfractures.

2. Le grain fin est-il toujours meilleur ?

Un grain fin améliore l'état de surface mais réduit la vitesse d'enlèvement de matière. Le grain optimal dépend de la dureté du matériau et des exigences de précision.

3. Comment la taille du grain influence-t-elle la largeur de la saignée ?

Gros grain → largeur de coupe plus importante.

Grain fin → géométrie de coupe étroite et stable.

4. Quelle granulométrie convient à la céramique ?

Le grain moyen offre un équilibre entre vitesse d'enlèvement de matière et intégrité de la surface.

5. Les paramètres de processus peuvent-ils compenser une granulométrie incorrecte ?

Les paramètres peuvent optimiser les performances, mais la granulométrie reste le principal facteur déterminant la précision de coupe.