En el ámbito del procesamiento avanzado de materiales, la sierra de hilo diamantado es más que una simple herramienta de corte; es un sistema mecánico complejo sometido a una carga dinámica constante. Si bien la transición de las sierras reciprocantes a... bucles de alambre sin fin Aunque se ha estabilizado significativamente el proceso, los ingenieros aún deben lidiar con tres modos de vibración fundamentales que pueden comprometer la calidad del producto final.

Entendiendo estas vibraciones—Transversal, longitudinal y torsional—es el primer paso para lograr acabados superficiales submicrónicos y maximizar el rendimiento del material.

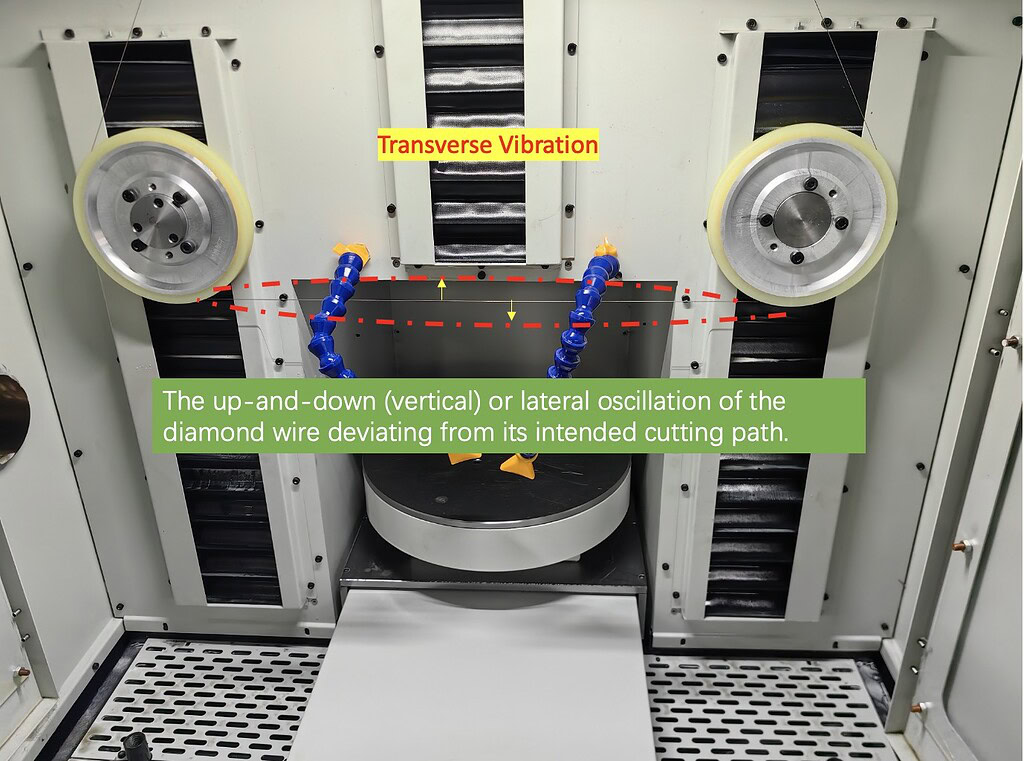

1. Vibración transversal (oscilación lateral)

La vibración transversal se define como el desplazamiento periódico del alambre de diamante perpendicular a su trayectoria de desplazamiento.

Características primarias

- Comportamiento físico:El alambre actúa como una cuerda de guitarra vibrante, oscilando entre las dos poleas principales o rodillos guía.

- Fuentes de esfuerzo:Generalmente se excita por las fuerzas de impacto entre los granos de diamante individuales y la pieza de trabajo, o por frecuencias de resonancia dentro del marco de la máquina.

Impacto de la ingeniería

- Ondulación superficial:Este es el principal culpable de las “ondas” macroscópicas en la superficie, que requieren un extenso posprocesamiento (pulido/esmerilado) para eliminarlas.

- Expansión de pérdida de ranuraA medida que el alambre se tambalea, el ancho efectivo del corte aumenta, lo que genera un mayor desperdicio de material, un factor crítico al cortar sustratos costosos como SiC o zafiro.

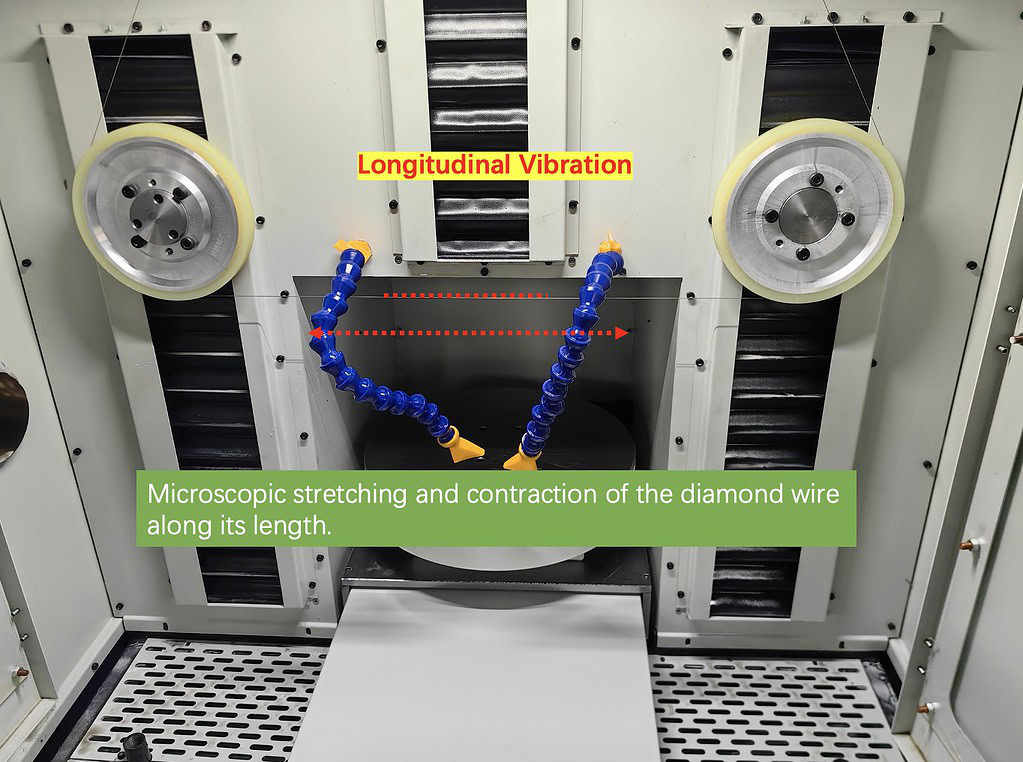

2. Vibración longitudinal (fluctuación elástica)

La vibración longitudinal implica el estiramiento y la contracción microscópicos de alta frecuencia del alambre de diamante a lo largo de su eje longitudinal.

Características primarias

- Comportamiento físico:Esto se manifiesta como un “pulso” u onda de tensión que viaja a través del cable, a menudo causado por el efecto de adherencia y deslizamiento durante la penetración del material.

- Fuentes de esfuerzo:La sincronización inconsistente de la unidad, las variaciones en la densidad del núcleo del cable o la liberación repentina de tensiones internas en materiales como el vidrio óptico pueden desencadenar estas ondas.

Impacto de la ingeniería

- Fatiga y rotura:Los ciclos de tensión longitudinal constante aceleran la fatiga del núcleo del alambre, dando lugar a “roturas” inesperadas durante cortes de larga duración.

- Inestabilidad de la fuerza de corteEstas fluctuaciones impiden una velocidad constante de eliminación de material, lo que puede provocar daños térmicos localizados o rugosidad desigual de la superficie.

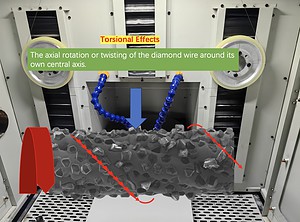

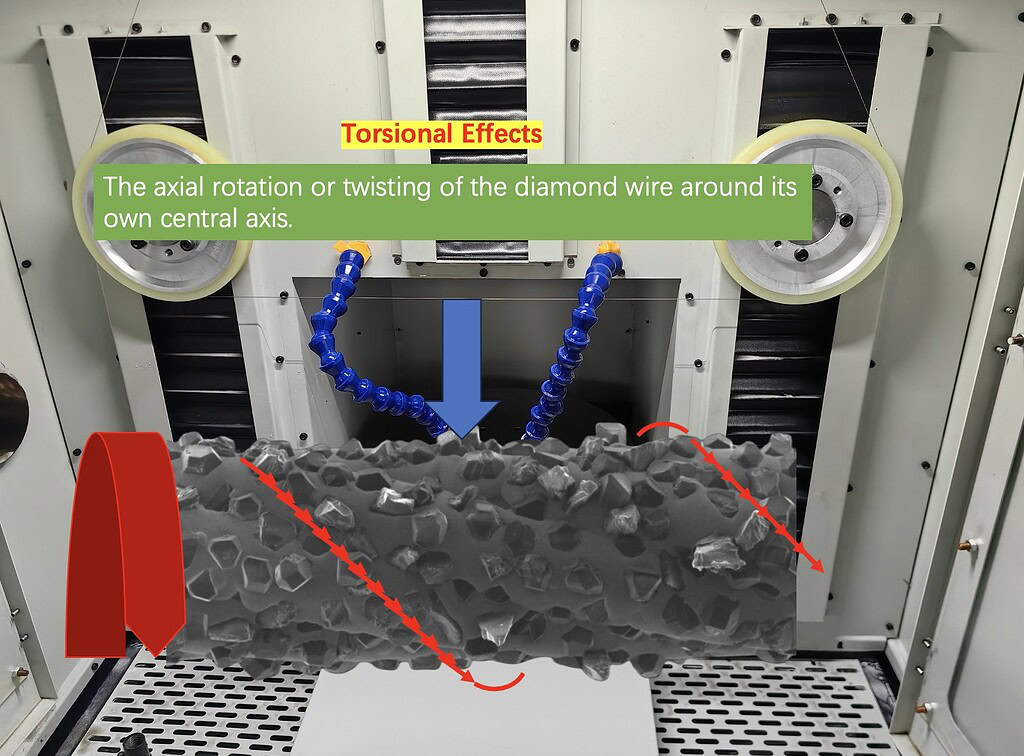

3. Efectos de torsión (torsión axial)

La torsión es la rotación axial o torsión del alambre alrededor de su propio centro, un fenómeno que a menudo se pasa por alto en el análisis de procesos estándar.

Características primarias

- Comportamiento físico:El alambre gira a medida que entra en la ranura, a menudo debido a un desequilibrio en las fuerzas de corte que actúan sobre los granos abrasivos.

- Fuentes de esfuerzo:La distribución asimétrica de partículas de diamante o el corte de materiales con gradientes de dureza no uniformes pueden forzar al alambre a torcerse.

Impacto de la ingeniería

- Daños del subsuelo (SSD):El movimiento torsional crea tensiones cortantes complejas en el material, lo que produce microgrietas que penetran más profundamente en el sustrato.

- Astillado de bordes:En materiales frágiles, el movimiento de torsión en el punto de salida del corte a menudo provoca “reventones” o astillamientos, lo que reduce significativamente el rendimiento de las piezas utilizables.

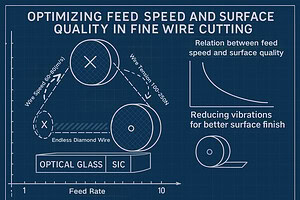

Resumen: La sinergia del control

Para mitigar estas vibraciones, se requiere un enfoque de ingeniería holístico. Implementando Control de tensión de alta precisión cambia las frecuencias naturales del cable para evitar la resonancia, mientras que Arquitectura de bucle sin fin Elimina los transitorios violentos asociados con las inversiones recíprocas..

Al comprender la mecánica detrás de estos tres modos, los ingenieros de procesos pueden ajustar sus parámetros para lograr el equilibrio perfecto entre velocidad de corte, vida útil de la herramienta e integridad de la superficie.