Introducción

En el corte con sierra de hilo de diamante, la tensión del hilo de diamante no es simplemente un parámetro de configuración, es un variable de control dinámico Esto influye directamente en la estabilidad del corte, la integridad de la superficie y la repetibilidad del proceso. A medida que las aplicaciones de corte se expanden hacia cerámicas avanzadas, vidrio óptico, zafiro y materiales semiconductores, mantener un comportamiento constante del alambre se ha vuelto cada vez más crucial.

Los métodos tradicionales de tensado mecánico fijo, aunque sencillos, suelen ser insuficientes para los requisitos modernos de corte de precisión. Por el contrario, sistemas de control de tensión de circuito cerrado Proporcionan una regulación activa y en tiempo real de la tensión del alambre, lo que permite condiciones de corte más estables bajo cargas variables.

Este artículo explica Por qué el control de tensión de circuito cerrado es fundamentalmente superior desde una perspectiva de ingeniería, centrándose en el comportamiento del sistema, la supresión de vibraciones y la consistencia del proceso en lugar de la marca del equipo o los detalles de implementación.

El papel de la tensión del alambre en el corte con sierra de hilo de diamante

La tensión del alambre determina cómo responde el alambre de corte a las cargas mecánicas y térmicas durante el funcionamiento. Desde un punto de vista mecánico, la tensión afecta directamente a:

- Rigidez del alambre

- Frecuencia de vibración natural

- Desplazamiento lateral bajo fuerza de corte

- Comportamiento de fatiga durante ciclos de corte largos

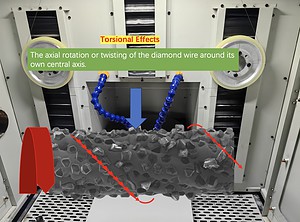

Una tensión inadecuada o inestable permite una vibración transversal excesiva, a la vez que aumenta el riesgo de falla prematura del cable. El reto no es maximizar la tensión, sino... Mantener una tensión óptima y estable durante todo el proceso de corte.

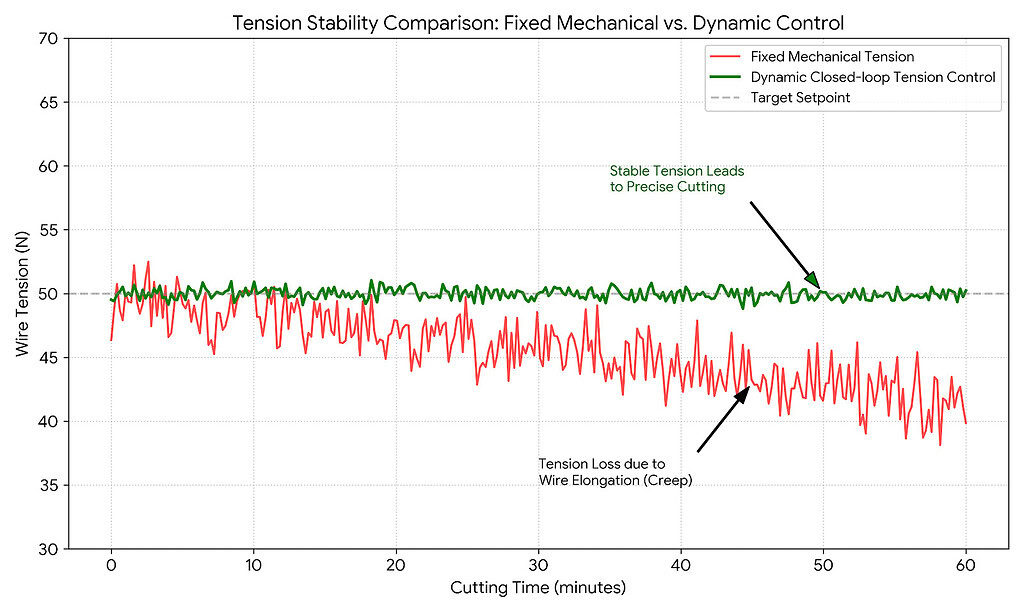

Comparación de estabilidad de tensión: control mecánico fijo vs. control dinámico

1. Análisis de diagrama: Comparación de estabilidad de tensión

- Punto de ajuste objetivo (línea discontinua gris):Representa el valor de tensión objetivo del proceso ideal.

- Tensión mecánica fija (línea roja fluctuante):Ilustra los dos defectos principales de los sistemas de tensión mecánica tradicionales:

- Fluctuaciones aleatorias:Inestabilidad de tensión causada por fricción mecánica y retraso en la respuesta.

- Deriva de tensiónA medida que avanza el tiempo de corte, el hilo de diamante se alarga debido a la fluencia. Sin compensación de retroalimentación, la tensión real disminuye continuamente, lo que resulta en una menor precisión de corte.

- Tensión dinámica de bucle cerrado (línea verde estable)Demuestra las ventajas de un sistema de control de bucle cerrado. Monitorea la tensión en tiempo real y proporciona una compensación de microsegundos, bloqueando la tensión cerca del valor objetivo para garantizar la consistencia del corte.

Tabla de comparación técnica

| Característica | Tensión mecánica fija | Tensión dinámica de bucle cerrado |

| Estabilidad | Experimenta una deriva significativa a lo largo del tiempo | Mantiene una alta consistencia durante todo el proceso. |

| Amortiguación de vibraciones | Efecto limitado; muy susceptible al estiramiento del alambre. | Excelente; mantiene constantemente una rigidez de amortiguación óptima |

| Adaptabilidad | Incapaz de adaptarse automáticamente a las variaciones del material | Compensación en tiempo real para reducir las fluctuaciones de carga |

| Vida útil del cable | Vulnerable a cargas de impacto, lo que provoca roturas. | Vida útil prolongada al amortiguar los niveles máximos de tensión |

Tensión mecánica fija: limitaciones inherentes

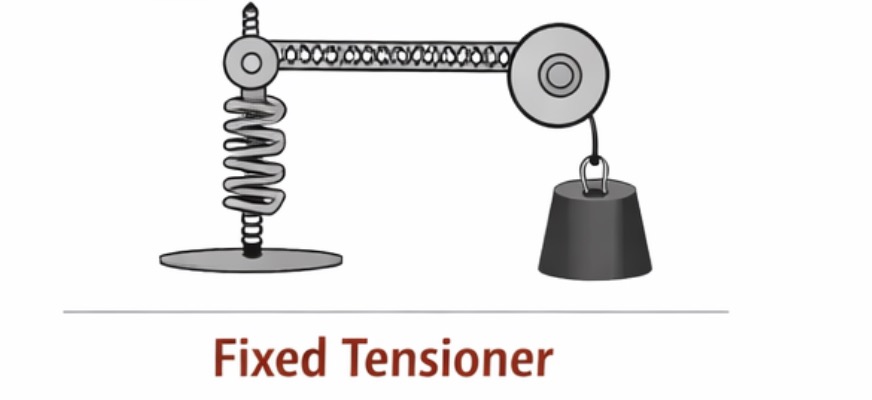

Cómo funcionan los sistemas de tensión fija

Los sistemas de tensado mecánico fijo se basan en mecanismos estáticos como resortes, contrapesos o tensores de fricción. El operador establece un valor de tensión nominal antes de iniciar el corte y el sistema aplica esta fuerza pasivamente.

Una vez que se inicia el corte, el sistema no no responder activamente a cambios en las condiciones de corte.

Limitaciones de ingeniería de la tensión fija

Desde la perspectiva de la teoría de control, la tensión mecánica fija es una sistema de bucle abierto. Carece de retroalimentación y, por lo tanto, no puede compensar perturbaciones como:

- Reducción gradual del diámetro del alambre debido al desgaste

- Expansión térmica del alambre durante un corte prolongado

- Variaciones en la fuerza de corte causadas por la falta de homogeneidad del material

- Cambios transitorios de carga durante las fases de entrada y salida

Como resultado, la tensión real del cable experimentada durante el corte puede desviarse significativamente del punto de ajuste previsto, incluso si la configuración inicial es correcta.

Control de tensión de circuito cerrado: principios de ingeniería

Qué significa “circuito cerrado” en la práctica

Un sistema de control de tensión de bucle cerrado mide continuamente la tensión real del cable mediante sensores y la compara con un valor objetivo. Cualquier desviación activa una respuesta correctiva inmediata mediante un actuador, como una unidad tensora servoaccionada.

Este mecanismo de retroalimentación permite que el sistema mantener activamente la tensión objetivo, en lugar de asumir pasivamente que permanece constante.

Desde un punto de vista de ingeniería, esto transforma el control de tensión de una configuración estática a una variable de proceso regulada en tiempo real.

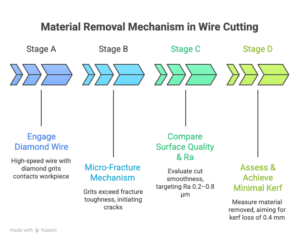

Compensación de cargas de corte dinámicas

Durante el corte, la interacción entre los granos abrasivos y la pieza de trabajo genera fuerzas fluctuantes. En materiales frágiles, estas fuerzas pueden variar rápidamente debido a diferencias microestructurales o concentraciones de tensiones.

El control de lazo cerrado compensa estas fluctuaciones ajustando la tensión en función de las desviaciones medidas. Esto reduce la amplitud de la vibración del alambre y estabiliza la trayectoria de corte.

Impacto en la vibración del alambre y la estabilidad del proceso

Supresión de vibraciones mediante estabilidad de tensión

La vibración del alambre es muy sensible a las variaciones de tensión. Incluso pequeños cambios en la tensión pueden alterar la frecuencia natural del alambre, aumentando su susceptibilidad a la resonancia.

Al mantener una tensión constante, los sistemas de circuito cerrado:

- Reducir la amplitud de vibración transversal

- Prevenir la excitación de modos de vibración inestables

- Mejorar la consistencia del corte en toda la longitud del corte

Esto es especialmente importante en bucles de alambre largos, donde los efectos de compliancia y resonancia son más pronunciados.

Repetibilidad de corte mejorada

En entornos industriales, la repetibilidad suele ser más importante que el máximo rendimiento. El control de tensión de bucle cerrado permite:

- Geometría de corte más consistente

- Ondulación superficial reducida

- Comportamiento de corte estable en múltiples piezas de trabajo

Al minimizar la deriva de tensión, los resultados del proceso dependen menos de los ajustes del operador y de las variaciones ambientales.

Influencia en la integridad de la superficie y la calidad del material

La integridad de la superficie es un factor crítico al cortar materiales ópticos y semiconductores. La vibración excesiva del alambre puede provocar:

- Ondulación periódica de la superficie

- Microfisuras del subsuelo

- Astillado y rotura de bordes

Dado que el control de tensión de bucle cerrado estabiliza el movimiento del alambre, contribuye directamente a mejorar la calidad de la superficie. Esto reduce la necesidad de pulido o procesamiento correctivo posterior y ayuda a preservar el rendimiento del material.

Efectos sobre la vida útil y la confiabilidad del cable

La rotura de cables suele estar asociada a una sobretensión localizada causada por una distribución desigual de la tensión o picos repentinos de carga. Los sistemas de tensión fija no pueden responder a estas condiciones transitorias.

Los sistemas de circuito cerrado mitigan este riesgo distribuyendo las cargas de forma más uniforme a lo largo del cable y evitando picos de tensión abruptos. En ciclos de corte largos, esto se traduce en:

- Reducción de la acumulación de fatiga

- Vida útil del cable más predecible

- Menor riesgo de fallo inesperado del cable

Desde la perspectiva del mantenimiento y el tiempo de funcionamiento, esta mejora de la confiabilidad puede ser tan importante como la calidad del corte.

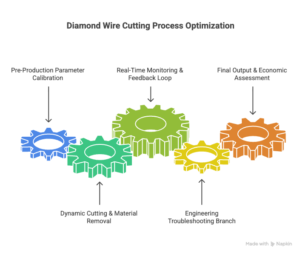

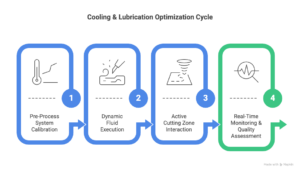

Integración con otros controles de procesos

El control de tensión de circuito cerrado es más eficaz cuando se integra con otros parámetros del proceso, incluidos:

- Regulación de la velocidad de alimentación

- Control de velocidad del cable

- Gestión del flujo de refrigeración

Juntos, estos controles forman un sistema coordinado que mantiene la estabilidad del corte en una amplia gama de condiciones operativas. El control de tensión es un elemento fundamental que respalda la eficacia de otras optimizaciones del proceso.

Conclusión

El control de tensión de circuito cerrado no es una mejora opcional, sino una Requisito fundamental para un corte estable y de alta calidad con sierra de hilo de diamante En aplicaciones modernas. Al mantener una tensión de alambre constante, los sistemas de circuito cerrado abordan la variabilidad inherente a los procesos de corte reales.

En comparación con el tensado mecánico fijo, el control de bucle cerrado ofrece una supresión superior de vibraciones, una mejor integridad superficial, una mayor repetibilidad y una mayor fiabilidad operativa. A medida que las aplicaciones de corte exigen mayor precisión y tolerancias más estrictas, la importancia del control de tensión de bucle cerrado será cada vez mayor.