1. Introducción

Diamante sierra de alambre La tecnología de corte se utiliza ampliamente para el corte de precisión de materiales frágiles y duros, donde se requiere una pérdida mínima de corte, fuerzas de corte estables y una calidad superficial controlada. En comparación con las herramientas de corte de hoja, las sierras de hilo de diamante generan menor tensión mecánica, lo que permite un corte eficaz de silicio, cuarzo, cerámica, vidrio, zafiro y materiales compuestos.

Esta página proporciona una descripción técnica de los principios de funcionamiento, los parámetros del proceso, los componentes del sistema y las aplicaciones industriales, y sirve como referencia para ingenieros y planificadores de producción.

2. Principios de funcionamiento del corte con sierra de hilo de diamante

El corte con hilo de diamante funciona a través de eliminación abrasiva En lugar de la formación de virutas, los granos de diamante industrial se galvanizan o sinterizan sobre un alambre de acero de alta resistencia. Durante la operación, el alambre se impulsa a alta velocidad manteniendo una tensión controlada para eliminar material mediante mecanismos de microcorte y microfractura.

2.1 Mecanismo de corte abrasivo

La eliminación de material se consigue mediante:

- Microindentación de partículas de diamante

- Propagación de fracturas frágiles bajo estrés localizado

- Arado abrasivo y micro-rayado

- Ablandamiento térmico cuando el enfriamiento es insuficiente

El predominio de cada mecanismo depende de la dureza del material, el tamaño del grano y la velocidad de avance.

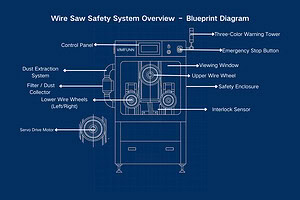

2.2 Componentes principales del sistema

Una sierra de hilo de diamante normalmente incluye:

- Sistema de accionamiento: determina la velocidad del alambre y la estabilidad del bucle

- Unidad de control de tensión: Mantiene una tensión uniforme del cable para suprimir la vibración.

- Poleas guía: estabilizar la alineación del cable y la trayectoria de corte

- Mecanismo de alimentación: Controla la carga de corte y la velocidad de eliminación de material

- Sistema de refrigeración y lubricación: disipa el calor y elimina los residuos

La estabilidad del proceso depende del control sincronizado de estos subsistemas.

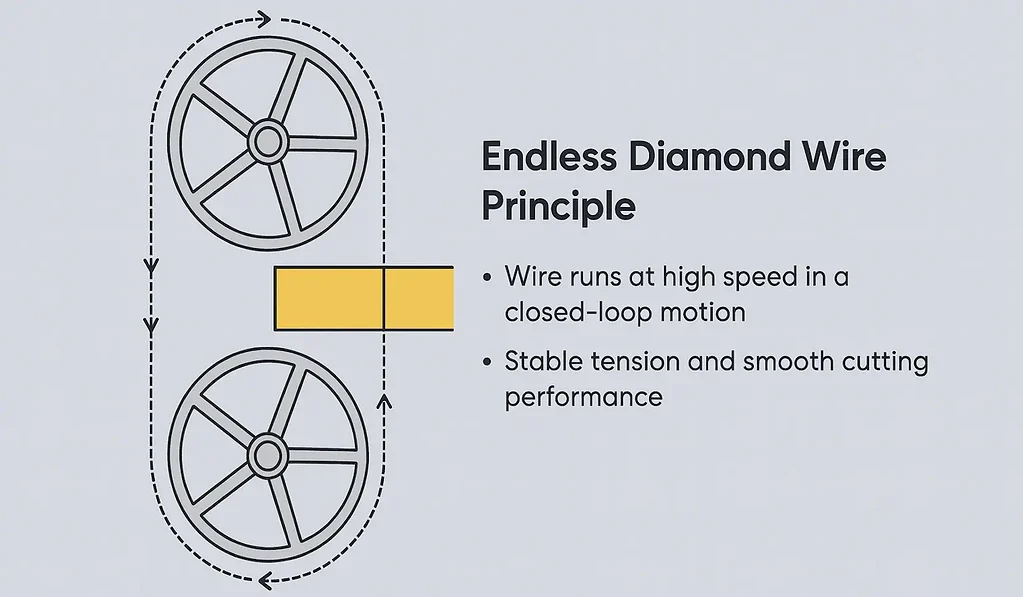

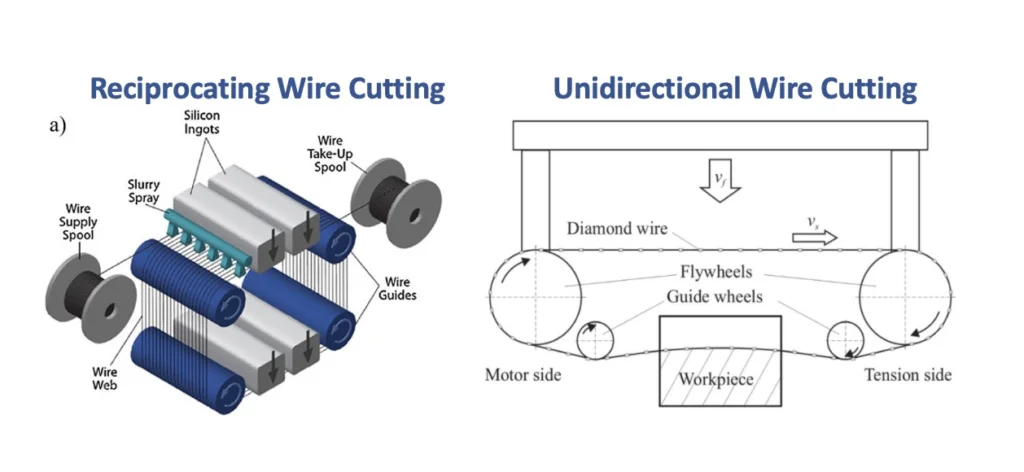

2.3 Sistemas de cables sin fin vs. sistemas de cables alternativos

| Característica | Sierra de hilo sin fin | Sierra de alambre recíproca |

|---|---|---|

| Movimiento | Bucle continuo | Movimiento de ida y vuelta |

| Vida útil del cable | Más largo (desgaste uniforme) | Más corto (desgaste localizado) |

| Calidad de la superficie | Más uniforme | Depende de los cambios de accidente cerebrovascular |

| Vibración | Muy bajo | Más alto durante la reversión |

| Materiales adecuados | Silicio, cuarzo, cerámica | Piedra, bloques grandes |

Sierras de alambre sin fin Se prefieren en entornos de producción de alta precisión y gran volumen.

3. Parámetros clave del proceso que afectan el rendimiento del corte

El rendimiento del corte y la estabilidad de la superficie dependen en gran medida de un conjunto de parámetros de ingeniería controlados.

3.1 Velocidad del cable (m/s)

Las velocidades de alambre más altas reducen la fuerza de corte por partícula y mejoran la calidad de la superficie.

Rangos típicos: 35–60 m/s, dependiendo de la dureza del material.

Efectos:

- Demasiado bajo → mayor carga del cable, vibración

- Demasiado alto → daño térmico, desgaste acelerado del cable

3.2 Velocidad de avance (mm/min)

La velocidad de alimentación debe coincidir con la capacidad de eliminación de material.

- Alimentación baja → corte estable, rendimiento lento

- Alto avance → desviación del alambre, mayor ancho de corte, riesgo de rotura del alambre

La velocidad de avance a menudo se optimiza a través de retroalimentación de circuito cerrado basada en la carga de corte.

3.3 Tensión del cable (N)

La tensión influye directamente en:

- Rectitud de la ranura

- Precisión de corte

- Amplitud de vibración del cable

- Probabilidad de rotura

Una mayor tensión mejora la rectitud pero aumenta la tensión de tracción.

Un rango de trabajo típico es 100–300 N, dependiendo del diámetro del alambre y del diseño de la máquina.

3.4 Refrigeración y lubricación

El líquido refrigerante cumple tres funciones:

- Eliminación de calor

- Lubricación de la interfaz abrasiva

- Eliminación de restos de corte

Un enfriamiento insuficiente produce microfisuras térmicas y reduce la integridad de la superficie.

Diámetro del alambre 3,5 y tamaño de grano

- Alambre delgado (0,30–0,5 mm): pérdida de corte mínima, utilizado para cortar semiconductores

- Alambre mediano (0,60–0,80 mm): cerámica, grafito

- Grano grueso: corte más rápido

- Grano fino: superficie más lisa

La combinación correcta depende de la precisión del objetivo y de la tasa de producción.

4. Características de rendimiento y ventajas del proceso

El corte con hilo de diamante ofrece varias ventajas de ingeniería en comparación con las sierras de hoja, los sistemas basados en lodos y el mecanizado tradicional.

4.1 Factores mínimos de rendimiento

- Baja pérdida de corte: Importante para materiales caros como el silicio o el zafiro

- Fuerza de corte reducida: Permite trabajar con piezas delgadas y frágiles

- Alta precisión dimensional: Pequeña desviación de corte y mínima curvatura del alambre

- Comportamiento térmico estable: zonas limitadas afectadas por el calor

- Morfología de superficie lisa: requisitos de posprocesamiento reducidos

4.2 Ventajas técnicas

- Adecuado para materiales frágiles difíciles de cortar.

- Alta tasa de utilización de material

- Capacidad de producción continua con sistemas de bucle sin fin

- Menor vibración y mejor estabilidad de corte.

- Escalable para corte de obleas, sustratos de vidrio, paneles cerámicos y bloques compuestos.

5. Aplicaciones industriales

Las sierras de hilo de diamante se utilizan en industrias de fabricación de precisión donde el valor del material y las tolerancias de corte son fundamentales.

5.1 Fabricación de semiconductores y energía fotovoltaica

- Corte de obleas de silicio

- Sustratos de carburo de silicio

- Corte para electrónica de potencia

- Minimizar la pérdida de corte en lingotes grandes

5.2 Procesamiento de vidrio óptico y cuarzo

- Paneles de vidrio LCD/LED

- Bloques de sílice fundida

- Componentes de zafiro

- Requisitos de superficie de grado óptico

5.3 Cerámica avanzada y materiales duros

- Alúmina, circonia

- cerámica técnica

- Componentes de alta dureza que requieren un astillado mínimo

5.4 Piedra, materiales compuestos y estructurales

- Acabados de mármol y granito

- Recorte de compuestos CFRP/GFRP

- Preparación de muestras de laboratorio

6. Desafíos y estrategias de optimización

Si bien el corte con hilo de diamante es eficaz, se deben controlar varios desafíos de ingeniería:

6.1 Vibración del cable

La vibración excesiva provoca desviación del corte y ondulaciones en la superficie.

Controlado por:

- Regulación precisa de la tensión

- Velocidad de cable optimizada

- Diseño adecuado de la ruta de guía

6.2 Desgaste y rotura de cables

Causado por sobrecarga, selección de grano incorrecta o desalineación.

Mitigación:

- Monitoreo de carga

- Algoritmos de alimentación progresiva

- Distribución equilibrada del abrasivo

6.3 Enfriamiento y eliminación de escombros

Un enfriamiento deficiente produce microfisuras y pérdida de precisión.

Mejoras del sistema:

- Canales de enfriamiento de mayor flujo

- Recirculación filtrada

- Optimización de la química de enfriamiento

7. Resumen y valor de referencia técnica

La tecnología de corte con sierra de hilo de diamante permite un corte preciso, estable y económico de materiales frágiles y duros. Mediante parámetros optimizados (velocidad del hilo, control de tensión, velocidad de avance, diámetro del hilo y refrigeración), el proceso permite:

- Baja pérdida de corte

- Alta integridad superficial

- Estrés mecánico reducido

- Mayor vida útil de la herramienta

- Alto rendimiento para la fabricación industrial

Para conocer las especificaciones del equipo y las pautas de selección de máquinas, consulte nuestra sierras de alambre página.