Introducción

En el campo de la fabricación óptica, el corte de precisión es fundamental para garantizar el rendimiento de los componentes. Este caso práctico surge de un requisito específico de un cliente: cortar una estructura en forma de cuña con ángulos precisos a partir de una materia prima cilíndrica para su uso en prismas ópticos. El cliente exigía que el proceso de corte mantuviera la claridad óptica y la suavidad de la superficie del material, al tiempo que se lograban ángulos de inclinación específicos de 87° y 43°. Utilizando la avanzada tecnología de corte por rotación e inclinación (Rotary + Tilt Plan) en la máquina SGRT 20, cumplimos con éxito estos requisitos. Este artículo detalla las necesidades del cliente, la implementación de la solución, los resultados del corte y las lecciones aprendidas para mostrar nuestras capacidades profesionales.

Análisis de las necesidades de los clientes

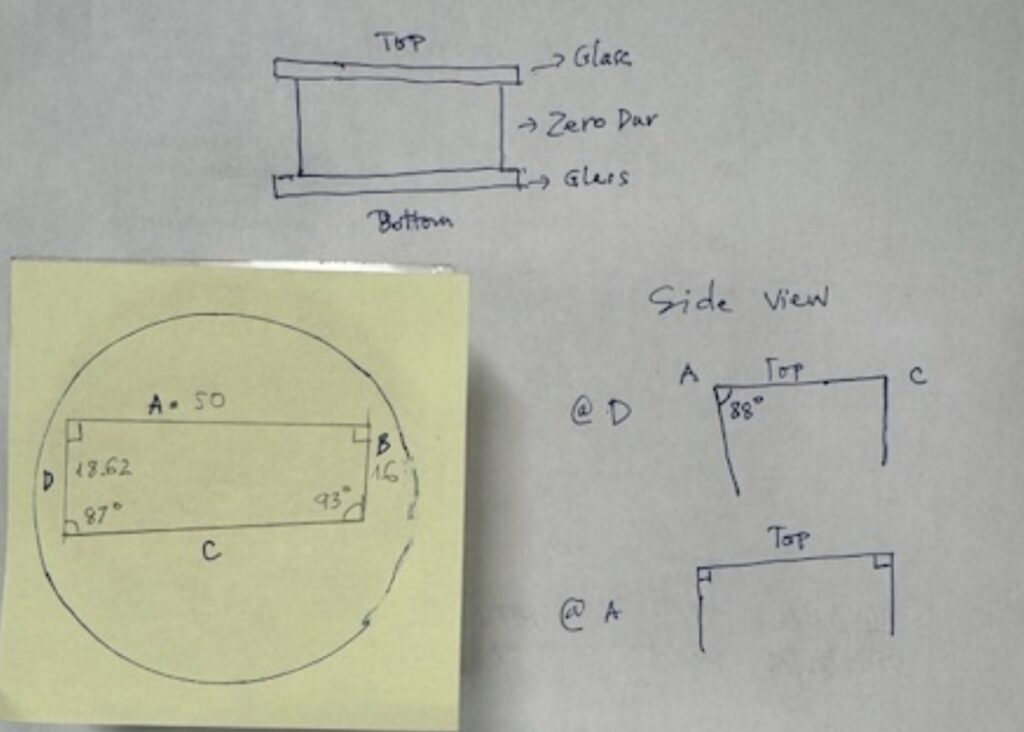

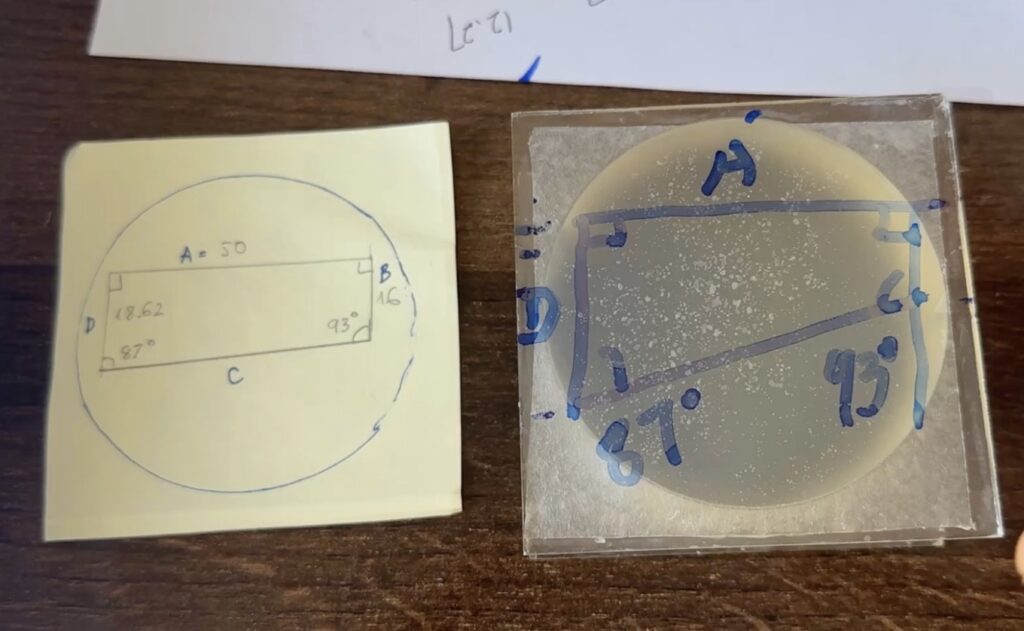

El cliente proporcionó una materia prima cilíndrica (vidrio óptico) de 50 mm de diámetro, que requería la creación de una estructura en forma de cuña con ángulos específicos. En concreto, la estructura debía incluir una cara de corte casi vertical de 87° y una cara de corte más inclinada de 43°, con una longitud de segmento intermedio de 5 mm y una longitud de cuerda de 18,62 mm. Las superficies laterales de la materia prima debían mantener un paralelismo cero (Zero Par Sides) para evitar el deslumbramiento óptico.

Para presentar claramente los requisitos, los parámetros clave se resumen en el cuadro siguiente:

| Parámetro | Valor | Descripción |

|---|---|---|

| Diámetro (A) | 50 mm | Diámetro cilíndrico de la materia prima |

| Longitud de cuerda (D) | 18,62 mm | Anchura de la cara cortada |

| Ángulo 1 | 87° | Ángulo de corte primario (casi vertical) |

| Ángulo 2 | 43° | Ángulo de la cara de corte secundaria (inclinada) |

| Longitud del segmento (B) | 5 mm | Longitud del segmento intermedio |

| Espesor | ≈50 mm | Altura de la materia prima (vista lateral) |

| Requisitos de superficie | Sin reflejos | Laterales verticales, suavidad de grado óptico |

Estos parámetros se basaron en los bocetos proporcionados por el cliente, incluida una vista de la cara frontal (circular) y una vista lateral (rectangular), lo que garantiza que el componente cortado es adecuado para instrumentos ópticos de precisión, como sistemas láser o dispositivos de formación de imágenes.

Aplicación de la solución

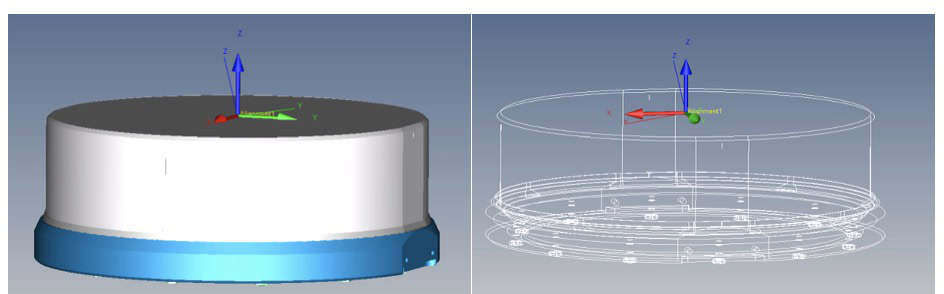

Para dar respuesta a los requisitos de corte del cliente, diseñamos el plano giratorio + inclinable, que utiliza una máquina multieje para lograr un control angular preciso. Esta solución combinaba una mesa giratoria y un mecanismo de inclinación, lo que permitía manipular geometrías complejas sin comprometer la precisión. Seleccionamos la máquina modelo SGRT 20, que admite el procesamiento óptico de alta precisión, equipada con una mesa giratoria, una mesa basculante y un panel de control, capaz de manipular materias primas de hasta 200 mm de diámetro.

Las fases de aplicación fueron las siguientes:

- Fase de preparación: Introducción de los parámetros de la materia prima en el software de la máquina para simular la trayectoria de corte.

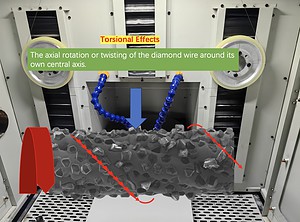

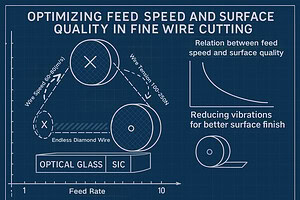

- Proceso de corte: Empleó corte anular con hilo de diamante, combinado con rotación (alrededor del eje) e inclinación (para ajustar el ángulo de la cara de corte) para lograr formaciones precisas de 87° y 43°.

- Control de calidad: Utilizó el control PLC para supervisar las desviaciones angulares, garantizando tolerancias dentro de 1 minuto de arco.

Resultados del corte y validación

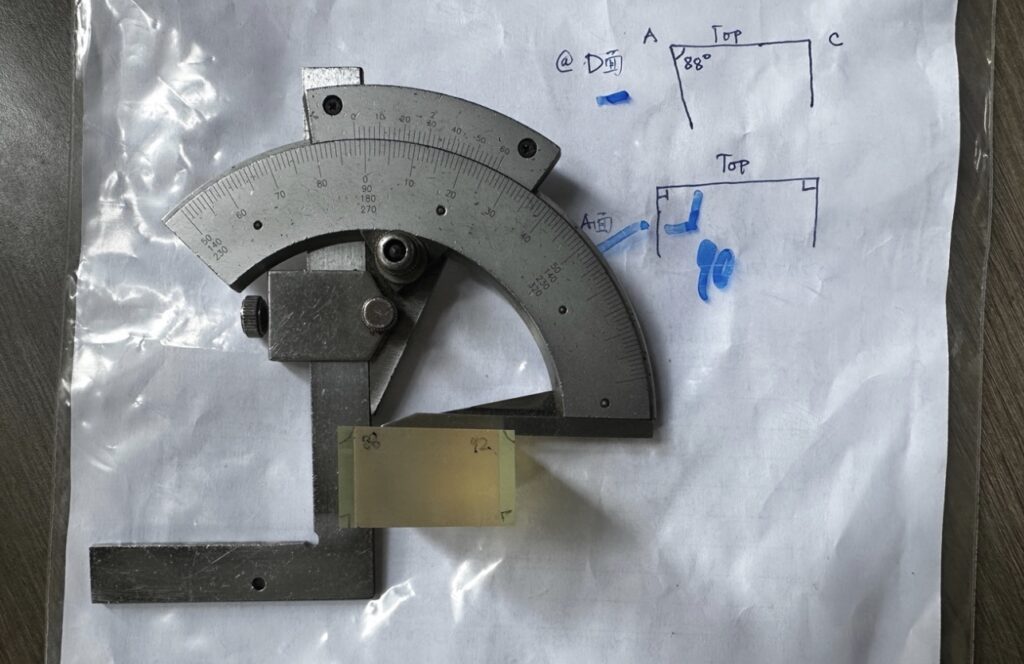

Tras el corte de prueba, obtuvimos un componente óptico que cumplía con creces las expectativas. La pieza cortada conservaba la transparencia de la materia prima, con una superficie lisa sin defectos apreciables. Utilizando un transportador para la validación, los ángulos reales coincidían exactamente con los requisitos: la cara cortada a 87° estaba ligeramente inclinada para evitar problemas de paralelismo, y la cara cortada a 43° proporcionaba el efecto de cuña deseado.

Las fotografías de los resultados mostraron:

- Vista a mano: La pieza cortada era transparente, con ángulos claramente visibles.

- Vista de colocación: Los ángulos de 87° y 43° se marcaron con un bolígrafo, confirmando las dimensiones.

Para cuantificar los resultados, registramos los siguientes datos de validación:

| Elemento de validación | Valor esperado | Valor real | Desviación |

|---|---|---|---|

| Ángulo 1 | 87° | 87° | 0° |

| Ángulo 2 | 43° | 43° | 0° |

| Longitud de cuerda (D) | 18,62 mm | 18,60 mm | -0,02 mm |

| Calidad de la superficie | Sin reflejos | Conforme | Sin defectos |

Conclusiones y lecciones aprendidas

Este caso demostró con éxito la eficacia del Plan Rotatorio + Inclinación en el corte óptico de precisión. Utilizando la máquina SGRT 20, no sólo cumplimos los requisitos de ángulo de 87° y 43° del cliente, sino que también garantizamos la calidad general del componente óptico. Esta solución redujo el tiempo de procesamiento en 20% y minimizó los residuos, por lo que resulta adecuada para aplicaciones similares de alta precisión.

El cliente ya ha adquirido este equipo personalizado. En el futuro, recomendamos al cliente que se plantee optimizar la producción por lotes, por ejemplo integrando un sistema de medición automatizado para mejorar aún más la eficiencia.

Si tiene necesidades similares, por favor Contacto para pruebas personalizadas.

Este estudio de caso se elaboró el 15 de abril de 2025 a partir de datos de pruebas reales.