Introducción

Los materiales de recubrimiento abrasivo juegan un papel fundamental a la hora de determinar la eficiencia de corte, la integridad de la superficie y la durabilidad del alambre de precisión utilizado en procesos de fabricación avanzados.

Al controlar cómo se une, distribuye y expone el grano de diamante en la superficie del alambre, estos recubrimientos influyen directamente en la estabilidad del corte, la generación de calor y el comportamiento de eliminación de material en aplicaciones como corte de zafiro, obleas de SiC, mecanizado de vidrio óptico y procesamiento de cerámica.

Este artículo examina los materiales utilizados en los recubrimientos de alambres de corte industriales, centrándose en los mecanismos de unión del níquel y la relación entre el tamaño del grano y la textura de la superficie.

Materiales utilizados en Recubrimiento de alambre abrasivo

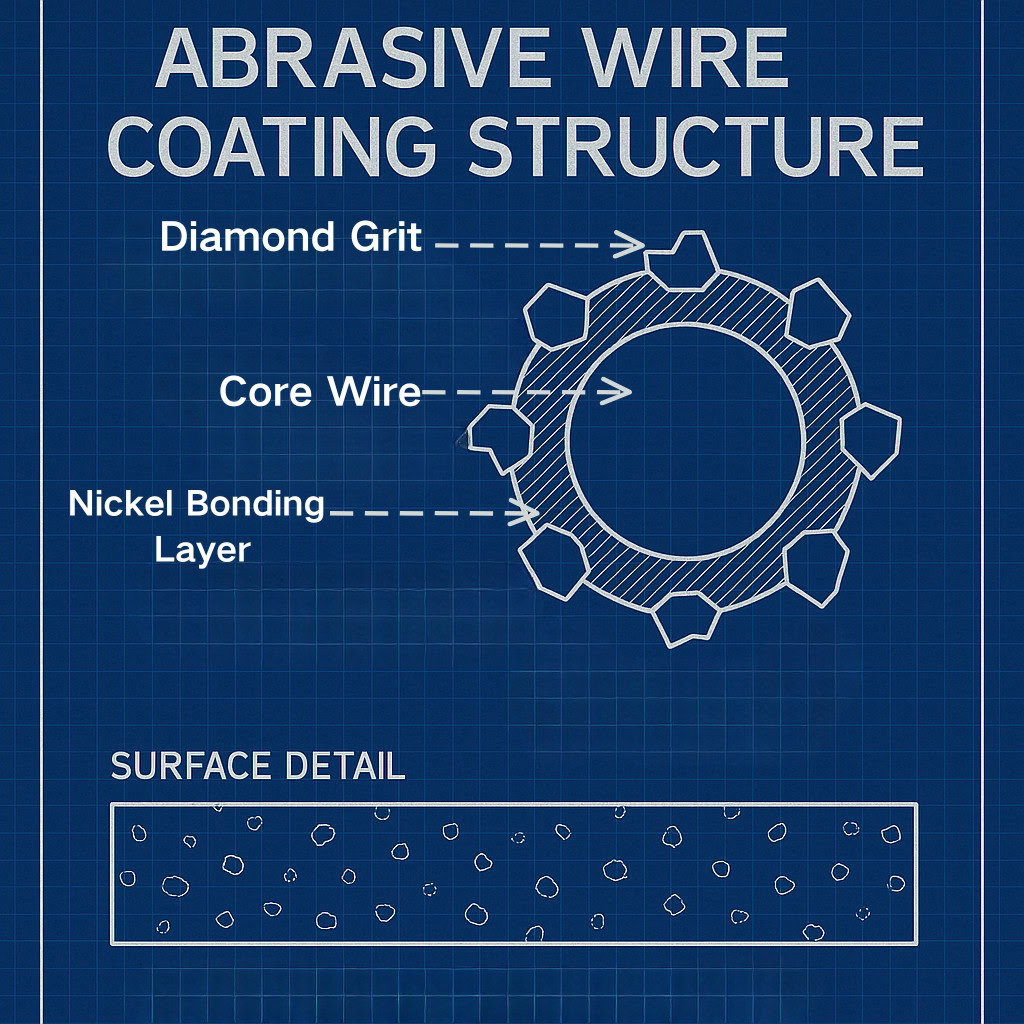

El alambre abrasivo para corte de precisión generalmente consta de tres componentes diseñados:

1. Núcleo de alambre de acero de alta resistencia

Proporciona resistencia a la tracción, resistencia a la fatiga y un comportamiento dinámico estable en condiciones de corte de alta velocidad.

2. Capa de unión de níquel galvanizado

La matriz de níquel ancla las partículas de grano de diamante y distribuye las fuerzas de corte uniformemente a lo largo de la circunferencia del alambre.

3. Capa abrasiva de diamante

Las partículas de diamante industrial forman la interfaz de microcorte responsable de la eliminación de las fracturas frágiles.

Desde la perspectiva de la ciencia de los materiales, un recubrimiento bien diseñado debe garantizar:

- altura de protuberancia de grano constante

- Fuerte capacidad de retención de arena bajo carga cíclica

- densidad de enlace uniforme

- Buena resistencia al pulido local y a la fatiga superficial.

Estas características permiten fuerzas de corte predecibles, formación de ranuras estables y reducción de la propagación de microgrietas.

Métodos de unión de níquel

El níquel galvanizado sigue siendo el método de unión dominante para el alambre abrasivo de precisión debido a su dureza, fuerza de adhesión y capacidad para formar capas uniformes alrededor del núcleo del alambre.

1. Estructuras galvanizadas de una sola capa

La mayoría de los alambres abrasivos industriales utilizan una sola capa de níquel. Sus principales características técnicas incluyen:

- Adhesión mecánica entre el níquel y el núcleo de acero

- Rendimiento equilibrado de retención de arena

- Distribución controlada de níquel para una exposición abrasiva uniforme

- Compromiso de corte estable con mínima vibración

Los recubrimientos de una sola capa se utilizan ampliamente para cortes de grado óptico, donde el comportamiento de corte suave y el bajo daño subsuperficial son cruciales.

2. Unión de níquel engrosada para cargas más elevadas

Para aplicaciones que requieren una penetración más profunda, como bloques de grafito o sustratos cerámicos gruesos, se pueden utilizar capas de níquel ligeramente más gruesas para mejorar el anclaje del grano.

Sin embargo, la acumulación excesiva de níquel puede reducir la flexibilidad del recubrimiento y acelerar el deterioro por fatiga. El espesor óptimo del recubrimiento suele determinarse mediante pruebas de proceso, en lugar de estándares numéricos fijos.

Estos parámetros de recubrimiento están estrechamente relacionados con el rendimiento general. Proceso de fabricación y galvanoplastia de alambres de corte fino.

3. Integridad de la unión y rendimiento ante la fatiga

La calidad de la unión del níquel afecta:

- resistencia a la fatiga del alambre

- retención abrasiva bajo carga dinámica

- comportamiento de evacuación de viruta

- uniformidad general de la superficie

Las fallas de unión generalmente se manifiestan como pulido localizado, desprendimiento prematuro de grano o desgaste asimétrico del revestimiento.

Mantener una morfología de recubrimiento consistente garantiza una distribución de fuerza estable durante el corte de precisión a alta velocidad.

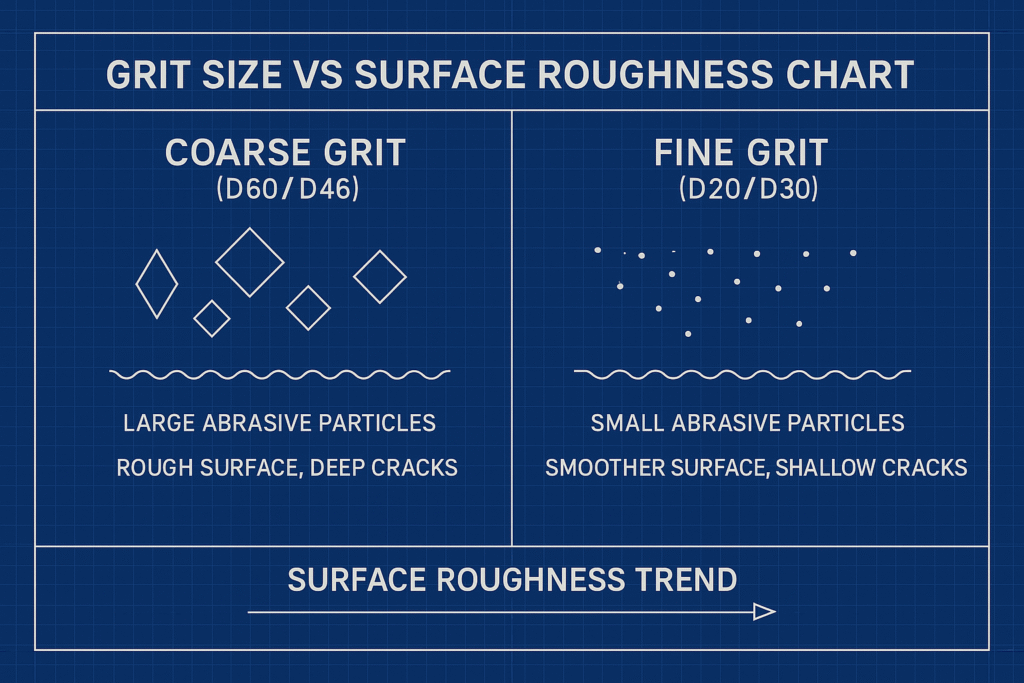

Tamaño del grano vs. rugosidad de la superficie

El tamaño del grano del diamante determina cómo el alambre abrasivo interactúa con los materiales frágiles durante el corte.

1. Tamaños de grano más grandes (abrasivo más grueso)

Características comunes de ingeniería:

- mayor fuerza de penetración

- eliminación de material más rápida

- superficies más rugosas

- comportamiento de fractura frágil más agresivo

El más adecuado para:

- grafito

- piezas de cerámica gruesas

- aplicaciones de corte de alto rendimiento

2. Tamaños de grano más pequeños (abrasivo más fino)

Características de ingeniería:

- textura de superficie más suave

- profundidad de microfisuras reducida

- variación de corte más baja

- consistencia dimensional mejorada

Ideal para:

- zafiro

- vidrio óptico

- obleas delgadas de carburo de silicio

3. Compensaciones de ingeniería

La selección del tamaño del grano requiere un equilibrio:

- rugosidad superficial deseada

- requisitos de rendimiento

- carga de trabajo de pulido

- Fragilidad y comportamiento de fractura de la pieza de trabajo

- En nuestro artículo se analizan consideraciones detalladas sobre la selección del tamaño del grano y su impacto en la precisión del corte. análisis del tamaño del grano.

- Para elegir la configuración de alambre abrasivo más adecuada para diferentes materiales, los ingenieros generalmente se basan en datos estructurados. Pautas de selección de cables.

Conclusión

Los materiales de recubrimiento abrasivo influyen directamente en el rendimiento de corte del alambre de precisión.

Las capas galvanizadas a base de níquel proporcionan la resistencia de retención de grano requerida, mientras que la selección adecuada del tamaño de grano garantiza un comportamiento de fractura frágil controlable, una formación de ranuras estable y acabados de superficie de alta calidad.

Para comprender cómo estos materiales de recubrimiento encajan en la estructura completa del alambre de corte industrial:

👉 Obtenga más información sobre cómo hilo diamantado Está estructurado y recubierto en aplicaciones de corte de precisión.

→ https://www.endlesswiresaw.com/diamond-wire/

Preguntas frecuentes: materiales de recubrimiento abrasivos

1. ¿Por qué se utiliza comúnmente el níquel como material de unión?

El níquel proporciona una fuerte adhesión, una dureza adecuada y un comportamiento estable en la galvanoplastia. Estas propiedades garantizan un anclaje fiable del grano bajo cargas cíclicas de alta velocidad.

2. ¿Cómo influye el espesor del recubrimiento en el rendimiento?

Los recubrimientos demasiado finos no retienen los abrasivos eficazmente, mientras que los recubrimientos demasiado gruesos reducen la flexibilidad y pueden acelerar la fatiga. El espesor óptimo se determina mediante pruebas específicas del proceso, en lugar de valores numéricos fijos.

3. ¿Por qué el tamaño del grano afecta la rugosidad de la superficie?

El grano más grueso produce mayor tensión local y fracturas frágiles más profundas, lo que resulta en superficies más rugosas. El grano fino permite texturas más suaves y menor profundidad de grietas.

4. ¿Se puede optimizar el alambre abrasivo para diferentes materiales?

Sí. El grano fino es preferible para zafiro y óptica, mientras que el grano más grueso es eficaz para grafito y cerámica. Los equipos de ingeniería suelen ajustar el tamaño del grano a la dureza del material y al modo de fractura.

5. ¿Cuáles son los indicadores comunes de degradación del recubrimiento?

Los signos típicos incluyen pulido localizado, desgaste asimétrico, aumento de vibración o desprendimiento prematuro de grano durante el corte.