Introducción

Alambres de corte fino Son componentes funcionales esenciales en sistemas de corte de precisión utilizados para materiales duros y frágiles como el zafiro, el carburo de silicio, la cerámica avanzada, el vidrio óptico y el cuarzo de alta pureza. A diferencia de las herramientas de corte convencionales, el rendimiento de un alambre de corte fino no se define únicamente por su diámetro o resistencia a la tracción, sino por la uniformidad, la adhesión y la distribución espacial de las partículas abrasivas a lo largo de su superficie.

En los procesos modernos de corte con alambre, la galvanoplastia es el método predominante para unir abrasivos de diamante a un alambre con núcleo metálico. El proceso de fabricación y galvanoplastia determina directamente la estabilidad del corte, la consistencia de la ranura, la integridad de la superficie y la repetibilidad del proceso a largo plazo. Por lo tanto, comprender cómo se fabrican los alambres de corte fino y cómo se forman y controlan los recubrimientos galvanizados es esencial para evaluar el rendimiento de corte a nivel de ingeniería.

Este artículo examina el proceso completo de fabricación y galvanoplastia de alambres de corte fino, centrándose en la selección de materiales, los mecanismos de formación de recubrimiento y la uniformidad del proceso en lugar del uso operativo.

Función de los alambres de corte fino galvanizados en el corte de precisión

Los alambres de corte fino funcionan como el principal medio de corte en los sistemas de corte por hilo. La eliminación de material se produce mediante microfracturas controladas generadas por abrasivos de diamante incrustados en una capa de unión metálica. A diferencia de los procesos con abrasivos sueltos o en suspensión, los alambres electrodepositados proporcionan una geometría abrasiva fija que se mantiene estable durante todo el corte.

Desde una perspectiva de ingeniería, las ventajas de los alambres de corte fino galvanizados surgen de:

- Altura de protuberancia abrasiva estable

- Fuerte anclaje mecánico de partículas de diamante

- Espaciado abrasivo predecible a lo largo de la superficie del alambre

- Variación mínima en la fuerza de corte a lo largo de la trayectoria de corte

Estas características dependen casi por completo de cómo se fabrica el cable y de cómo se forma el recubrimiento galvanizado. La composición del material y el comportamiento de unión de estos recubrimientos galvanizados se analizan en detalle en nuestro materiales de recubrimiento abrasivos análisis.

Selección y preparación del alambre central

El proceso de fabricación comienza con la selección del alambre de núcleo. Este actúa como la columna vertebral del alambre de corte y debe satisfacer simultáneamente múltiples requisitos mecánicos y químicos.

Consideraciones sobre el material del cable central

Los materiales de núcleo más utilizados incluyen aleaciones de acero de alta resistencia y aceros inoxidables especializados. Las propiedades clave que se consideran durante la selección incluyen:

- Resistencia a la tracción y resistencia a la fatiga

- Módulo elástico y estabilidad dimensional

- Compatibilidad de superficies con capas de unión galvanizadas

- Resistencia a la corrosión durante el recubrimiento y el funcionamiento.

El estado de la superficie del alambre central es especialmente importante. Incluso una pequeña contaminación superficial o irregularidades en la rugosidad pueden provocar un espesor de recubrimiento no uniforme y una distribución inestable del abrasivo.

Acondicionamiento de la superficie antes del enchapado

Antes de la galvanoplastia, el cable central se somete a una serie de pasos de preparación de la superficie, que normalmente incluyen:

- Desengrasante para eliminar aceites y residuos

- Activación química para promover la unión

- Rugosidad superficial controlada para mejorar el anclaje mecánico

Estos pasos garantizan un comportamiento electroquímico consistente durante el recubrimiento y mejoran la adhesión a lo largo de toda la longitud del cable.

Mecanismo de galvanoplastia para unión abrasiva

La galvanoplastia es el paso decisivo en la fabricación de alambres de corte fino. Durante este proceso, los abrasivos de diamante se unen mecánica y metalúrgicamente a la superficie del alambre a través de una capa metálica depositada, generalmente a base de níquel.

Principios de deposición electroquímica

La galvanoplastia se basa en la reducción controlada de iones metálicos en la superficie del alambre. Al pasar la corriente a través del baño de galvanoplastia:

- Los iones metálicos se reducen y se depositan sobre el cable central.

- Las partículas de diamante están incrustadas dentro de la capa de metal en crecimiento.

- La capa de unión encapsula parte de cada partícula abrasiva.

La estructura resultante fija las partículas abrasivas en su lugar y al mismo tiempo permite una protuberancia suficiente para un corte efectivo.

Control de la distribución del abrasivo

La distribución uniforme del abrasivo es un objetivo fundamental de ingeniería. La distribución se ve influenciada por:

- Densidad de corriente de recubrimiento

- Composición y agitación del baño

- Movimiento relativo entre el alambre y la solución de recubrimiento

- Control de velocidad y tiempo de deposición

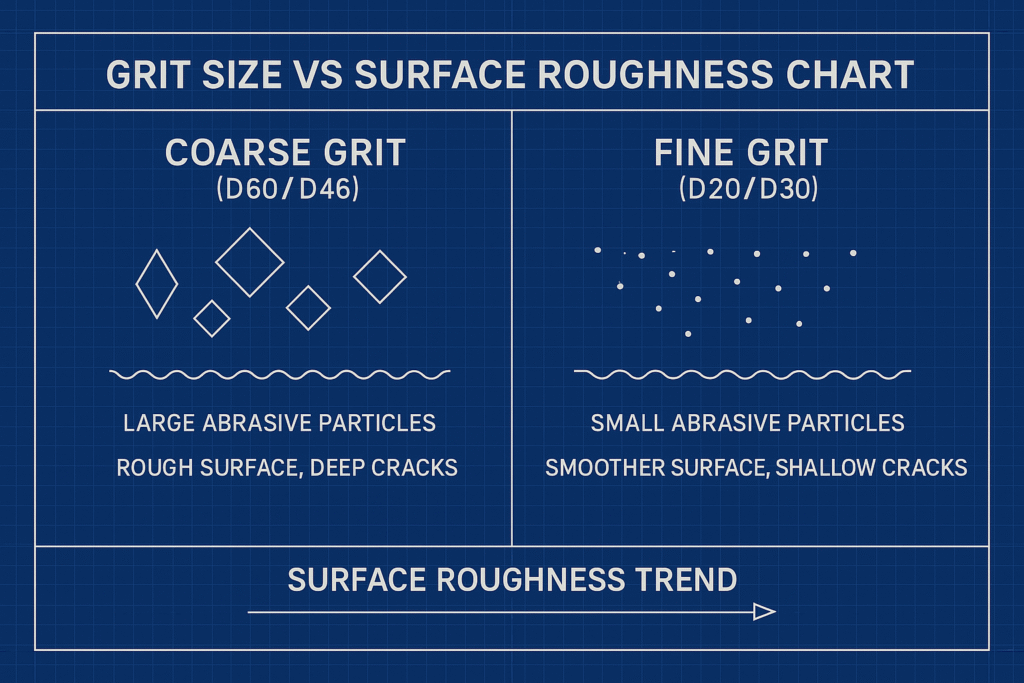

Un control cuidadoso de estos parámetros garantiza que las partículas abrasivas no se agrupen ni se distribuyan de forma dispersa, ya que ambos factores afectarían negativamente la estabilidad del corte. Más allá de la uniformidad de la distribución, tamaño de partícula abrasiva juega un papel clave en la determinación de la precisión del corte y la integridad de la superficie.

Control de uniformidad y consistencia del recubrimiento

La formación uniforme del recubrimiento es esencial para un comportamiento de corte predecible. Las variaciones en el espesor del recubrimiento o en la profundidad de incrustación del abrasivo provocan fuerzas de corte fluctuantes y una eliminación desigual del material.

Uniformidad axial y circunferencial

El control de ingeniería se centra en lograr:

- Espesor de recubrimiento uniforme a lo largo de la longitud del cable

- Exposición abrasiva constante alrededor de la circunferencia del alambre

Esto normalmente se logra mediante el movimiento continuo del alambre, campos eléctricos controlados y una gestión precisa de la química del baño.

Integridad de la capa de unión

La capa de unión galvanizada debe mantener suficiente dureza y adherencia sin volverse quebradiza. Una capa correctamente formada proporciona:

- Resistencia al arranque por abrasión

- Soporte abrasivo estable bajo cargas de corte cíclicas

- Comportamiento de desgaste controlado durante el funcionamiento

Estas características afectan directamente la vida útil del alambre y la repetibilidad del corte.

Estabilización e inspección posterior al enchapado

Después galvanoplastia, Los alambres de corte fino se someten a procesos de estabilización e inspección para verificar la consistencia estructural y funcional.

Tratamientos de estabilización

Los tratamientos posteriores al enchapado pueden incluir:

- Secado controlado y relajación del estrés.

- Estabilización térmica para reducir tensiones internas

- Limpieza de superficies para eliminar compuestos de enchapado residuales

Estos pasos mejoran la durabilidad del recubrimiento y reducen el riesgo de falla prematura.

Criterios de inspección de calidad

La inspección de ingeniería generalmente se centra en:

- Examen visual y microscópico de la distribución del abrasivo.

- Verificación de la continuidad del recubrimiento

- Detección de defectos superficiales o inconsistencias en la unión

En lugar de confiar únicamente en las especificaciones nominales, la inspección enfatiza la consistencia en toda la longitud del cable.

Comparación con la fabricación tradicional de herramientas de corte

Las herramientas de corte tradicionales, como cuchillas o ruedas abrasivas, se basan en la unión del abrasivo en masa dentro de una matriz sólida. En cambio, los alambres de corte fino utilizan una arquitectura abrasiva superficial.

Las diferencias clave incluyen:

| Aspecto | Alambres de corte fino | Herramientas de corte tradicionales |

|---|---|---|

| Ubicación abrasiva | Integrado en la superficie | Distribuido a granel |

| Método de unión | Metal galvanizado | Resina o matriz sinterizada |

| Fuerza de corte | Baja y distribuida | Mayor fuerza localizada |

| Generación de calor | Mínimo | Más alto |

| Control de corte | Altamente consistente | Menos predecible |

Estas diferencias estructurales son factores clave que los ingenieros consideran cuando Seleccionar el alambre de corte adecuado para materiales específicos y requisitos de precisión.

Conclusión

El proceso de fabricación y galvanoplastia de alambres de corte fino define su rendimiento mucho más que los parámetros operativos externos por sí solos. Desde la preparación del núcleo del alambre hasta la unión abrasiva electroquímica y el control de la uniformidad del recubrimiento, cada paso contribuye a la estabilidad del corte, la calidad de la superficie y la repetibilidad del proceso.

Al diseñar la estructura galvanizada en lugar de depender de la unión abrasiva en masa, los alambres de corte fino proporcionan una interfaz de corte controlada y predecible, ideal para materiales avanzados y entornos de corte de alta precisión. Comprender este proceso de fabricación permite a los ingenieros evaluar la calidad del alambre basándose en principios estructurales en lugar de especificaciones nominales, lo que resulta en resultados de corte más fiables en aplicaciones de precisión. Para obtener una visión general completa de cómo se aplican estos principios de fabricación en los sistemas industriales de corte de precisión, consulte nuestra tecnología de hilo de diamantey página.

PREGUNTAS FRECUENTES

P1. ¿Por qué se prefiere la galvanoplastia para la fabricación de alambres de corte fino?

La galvanoplastia permite que las partículas abrasivas se fijen mecánica y metalúrgicamente a la superficie del alambre con una alta estabilidad posicional. A diferencia de los métodos de unión con resina o sinterizada, la galvanoplastia forma una estructura abrasiva fija donde las partículas de diamante mantienen una altura y espaciamiento de protuberancias constantes. Esta estructura permite un comportamiento de corte predecible, reduce la vibración y permite una extracción de material estable, esenciales para el corte preciso de materiales frágiles y duros.

P2. ¿Cómo influye la uniformidad del recubrimiento en la estabilidad del corte?

Un recubrimiento uniforme garantiza que las fuerzas de corte se distribuyan uniformemente a lo largo del alambre y alrededor de su circunferencia. Si el espesor del recubrimiento o la profundidad de incrustación del abrasivo varían, pueden producirse concentraciones localizadas de tensión durante el corte. Estas variaciones pueden provocar fluctuaciones de fuerza, vibraciones y una calidad superficial irregular. Por lo tanto, mantener la uniformidad del recubrimiento es clave para lograr un rendimiento de corte estable y repetible.

P3. ¿Qué papel juega la preparación del núcleo del alambre en el proceso de galvanoplastia?

La preparación del núcleo del alambre afecta directamente la adhesión y la consistencia del recubrimiento. La contaminación superficial, las capas de óxido o las variaciones de rugosidad pueden interrumpir la deposición electroquímica durante el recubrimiento. Un desengrasado, una activación y un acondicionamiento superficial adecuados garantizan una distribución uniforme de la corriente y una unión estable entre el núcleo del alambre y la capa galvanizada, lo que reduce el riesgo de defectos en el recubrimiento o pérdida prematura de abrasivo.

P4. ¿Cómo afecta la capa de unión galvanizada a la durabilidad del cable?

La capa de unión determina la eficacia de la retención de las partículas abrasivas bajo cargas de corte cíclicas. Una capa galvanizada bien controlada equilibra la dureza y la tenacidad, proporcionando resistencia a la extracción del abrasivo y evitando una fragilidad excesiva. Este equilibrio mejora la resistencia a la fatiga y prolonga la vida útil del alambre durante operaciones de corte continuo.

P5. ¿Por qué la consistencia en la fabricación es más importante que las especificaciones nominales?

Las especificaciones nominales, como el diámetro del alambre o el tamaño del abrasivo, describen valores promedio, pero no reflejan la consistencia estructural a lo largo de toda la longitud del alambre. La consistencia en la fabricación garantiza que las propiedades mecánicas, la distribución del abrasivo y la integridad del recubrimiento se mantengan estables durante toda la producción. Esta consistencia es fundamental para lograr resultados de corte repetibles, especialmente en el procesamiento de materiales de alta precisión y alto valor.