Tecnologías de mecanizado de precisión

Mecanizado de imanes

Comparación técnica y ventajas del corte con hilo de diamante sin fin

¿Por qué es importante el mecanizado de imanes?

El desafío: las limitaciones de las materias primas

Los materiales magnéticos (NdFeB, SmCo, ferrita) producidos mediante pulvimetalurgia a menudo no cumplen los requisitos finales.

- Tolerancias pobres: Los espacios en blanco sinterizados carecen de precisión dimensional.

- Superficies rugosas: La superficie del moho suele ser demasiado rugosa.

- Fragilidad extrema: Sensible al estrés térmico y mecánico.

La solución: mecanizado de precisión

El mecanizado transforma las "piezas brutas" en "componentes funcionales".

- Lograr tolerancias estrictas: Esencial para matrices de segmentos de motor.

- Integridad del borde: Prevención de astillado durante el rendimiento.

- Calidad de la superficie: Garantizando una planitud perfecta para el recubrimiento.

¿Cómo realizar el mecanizado de imanes?

Descripción general de la cadena de procesamiento de materiales magnéticos

Aunque los diferentes materiales magnéticos tienen diferentes rutas de producción, el flujo de fabricación generalizado incluye tres etapas críticas.

- Preparación y prensado de polvos

(prensado en seco, prensado isostático) - Sinterización o solidificación por fundición

- Envejecimiento o estabilización térmica

- Conformación inicial (piezas brutas)

*Los componentes suelen tener un margen dimensional significativo en este caso.

Determina la precisión final, la integridad de la superficie y el rendimiento. Procesos principales:

- Cuchilla para cortar en rodajas o en cubitos

- Corte por hilo EDM

- Corte alternativo de diamante con alambre largo

- Corte sin fin con hilo de diamante

(circuito cerrado, alta velocidad, corte fino) - Rectificado, lapeado y superacabado

- Desbarbado / formación de chaflanes

- Acabado de superficies (rectificado, lapeado)

- Recubrimientos protectores

(Ni, NiCuNi, epoxi, parileno) - Estabilización magnética o desmagnetización

Soluciones de mecanizado de imanes

Los materiales magnéticos son difíciles de mecanizar debido a su alta dureza, marcada fragilidad y susceptibilidad a la desmagnetización térmica. A continuación, se presenta un análisis comparativo de las principales tecnologías de mecanizado.

Corte con cuchilla

(Hoja de corte de diamante)

- Común para ferrita y pequeños bloques de NdFeB

- La rigidez de la herramienta es limitada; espesor de la hoja 0,3–0,5 mm

- Genera fuerza de corte lateral → riesgo de astillado del borde

- La acumulación de calor aumenta el riesgo de microfisuras

- El coste del equipo es relativamente bajo

- Adecuado para piezas pequeñas o delgadas.

- Pérdida de corte relativamente grande

- La rugosidad de la superficie requiere un pulido adicional

- No apto para bloques grandes o SmCo frágiles.

Corte por hilo EDM

- Se utiliza para NdFeB, SmCo y aceros magnéticos blandos.

- El corte es térmico; las zonas afectadas por el calor alteran el comportamiento magnético local

- La carbonización del borde puede requerir operaciones posteriores.

- Alta capacidad de complejidad de forma

- Estable para materiales gruesos y densos.

- Entrada de calor inevitable → riesgo de desmagnetización

- Velocidad de corte relativamente lenta

- Ranura ≈ 0,25 mm, no óptima para el rendimiento

- No puede incluir ferrita ni cerámica no conductora.

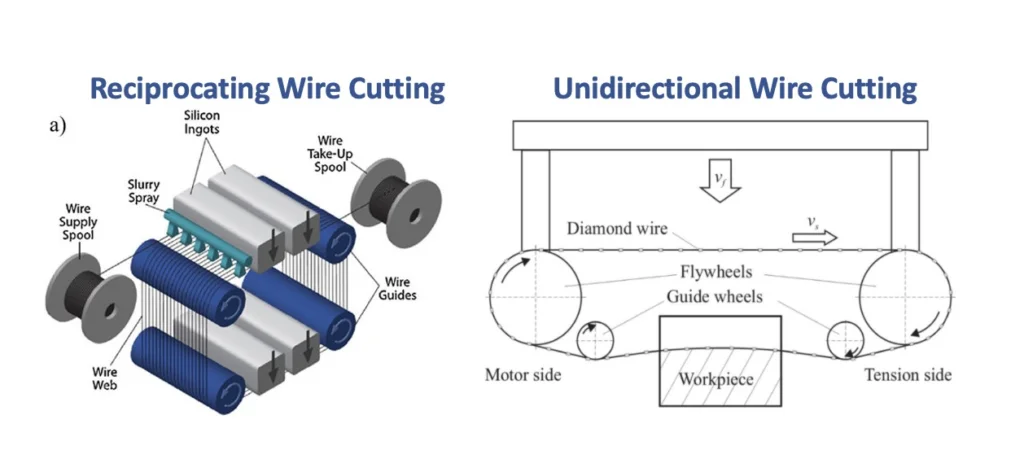

Reciprocante tradicional

Sierra de hilo diamantado

- Longitud del cable >1000 m, movimiento alternativo

- El cambio de dirección introduce vibración

- Velocidad del cable limitada debido a la inversión

- Se utiliza para bloques grandes y piezas largas.

- El coste de corte por hora es relativamente bajo

- Marcas de cables visibles en la superficie

- Tamaño de porción fijo, falta de flexibilidad

- Estructura compleja, difícil de operar.

- Altos costos de equipo

Sierra de hilo diamantado sin fin

- Cable corto de bucle cerrado (<10 m)

- Movimiento continuo en una sola dirección sin inversión

- Tensión estable (150–250 N) y alta velocidad (70–84 m/s)

- Baja fuerza de corte, vibración mínima

- Superficies lisas, que no dañan nada y sin marcas de cables.

- Mayor precisión y consistencia dimensional

- Necesidad reducida de molienda posterior

- 2-4 veces mayor eficiencia

- No apto para bloques muy grandes (bloques gigantes)

La diferencia entre el hilo diamantado tradicional y el hilo diamantado sin fin

¿Por qué elegir el corte con hilo de diamante sin fin?

Una tecnología de corte de precisión de circuito cerrado y alta estabilidad

El hilo de diamante sin fin es un hilo corto de circuito cerrado (normalmente <10 m) que corre continuamente en una sola dirección a alta velocidad lineal (hasta 80 m/s). El sistema mantiene una tensión constante (150-250 N), eliminando la vibración y la inversión de dirección inherentes a los sistemas convencionales de cables largos.

Corte ultrafino y alto rendimiento

- Diámetro del alambre hasta 0,30 mm.

- Ancho de corte típico 0,35–0,45 mm.

- Para bloques de NdFeB y SmCo de alto valor, esto se traduce directamente en reducción de costos.

Baja tensión de corte, astillado mínimo

- Perfecto para cerámicas magnéticas frágiles (ferrita) e imanes de tierras raras sinterizados.

- Movimiento unidireccional uniforme y carga lateral reducida.

- El astillado de los bordes se reduce significativamente.

- La profundidad del daño subterráneo es menor.

Calidad de superficie superior

- Produce superficies lisas y sin rayones.

- Planitud y paralelismo mejorados.

- Requerimiento reducido de lapeado o rectificado.

- Esencial para componentes de precisión en motores y sensores.

Alta eficiencia de corte

- Sin inversión de cable = velocidad lineal estable mucho mayor.

- Por lo general, demuestran 2–4 veces mayor eficiencia que los sistemas alternativos en materiales magnéticos duros y quebradizos.

Mayor consistencia del proceso

- Tensión constante y movimiento unidireccional = mayor estabilidad dimensional.

- Se minimiza la variación de corte a corte.

- Crítico para conjuntos de imanes multisegmento donde no se puede tolerar la acumulación de tolerancias.

Dónde encaja el cable sin fin en el flujo de trabajo

Comprender las etapas de creación de valor en el mecanizado de imanes.

| Etapa del proceso | Método típico | Papel de alambre sin fin |

|---|---|---|

| Modelado en blanco | Prensado, sinterización, fundición | No involucrado |

| Corte primario | Hoja de círculo interior, alambre largo | Ventaja principal ★MEJOR AJUSTE |

| Corte de precisión | Cuchilla para cortar en cubitos de múltiples hilos | Alta flexibilidad ✓RECOMENDADO |

| Rectificado y acabado | Rectificado de doble extremo | No involucrado |

| Recubrimiento de superficies | Galvanoplastia (Ni/Zn) | No involucrado |

Aplicaciones típicas

La sierra de hilo diamantado sin fin es la solución ideal para materiales magnéticos difíciles de mecanizar.

NdFeB sinterizado

- Alta dureza + fragilidad.

- El corte con cuchilla a menudo produce astillas.

- La electroerosión produce daños térmicos.

Óptimo para cortar bloques grandes con mínima pérdida de corte.

SmCo (samario-cobalto)

- Material extremadamente frágil.

- Sensible al estrés térmico → EDM no adecuado.

Produce cortes limpios y sin estrés, sin choque térmico.

Ferrita (cerámica)

- Estructura similar a la cerámica.

- Propenso a fracturas en los bordes.

Supera el corte con cuchillas, con una vibración significativamente menor.

Núcleos de aleación magnética blanda

- Núcleos laminados o mecanizados con precisión.

- Requiere un proceso estrictamente no térmico.

Permite una segmentación de precisión sin alteración térmica.

Vídeos de demostración del mecanizado de imanes

Todos los productos de sierras de hilo de diamante

Maquinaria de corte con hilo de diamante sin fin entre la que puede elegir

CORTADORA DE ALAMBRE DE VIDRIO DE CUARZO

- Diámetro máximo de la pieza (mm): 600

- Altura máxima de la pieza (mm):400

CORTADORA DE HILO DE DIAMANTE SIN FIN DE CORTE CÓNICO 3D

- Longitud máxima de la pieza (mm):600

- Anchura máxima de la pieza (mm):600

- Altura máxima de la pieza (mm):600

Equipo de corte de hilo diamantado oscilante

- Longitud máxima de la pieza (mm):400

- Anchura máxima de la pieza (mm):400

- Altura máxima de la pieza (mm):375

GRAN TAMAÑO DE CORTE DE CUARZO MÁQUINA DE SIERRA DE ALAMBRE

- Diámetro máximo de la pieza (mm):2000

- Altura máxima de la pieza (mm):600

Sierra de diamante ultra grande

- Longitud máxima de la pieza (mm): 2500

- Anchura máxima de la pieza (mm): 800

- Altura máxima de la pieza (mm): 800

los más vendidos Sierra de hilo de grafito

- Longitud máxima de la pieza (mm): 800

- Anchura máxima de la pieza (mm): 800

- Altura máxima de la pieza (mm): 800

Preguntas frecuentes sobre el mecanizado de imanes

Sierra de hilo de diamante Vimfun

Pregúntenos

cualquier cosa

¿Cómo afectan la velocidad y la tensión del alambre a la calidad de la superficie?

*Una mayor velocidad del alambre mejora la eficiencia del rectificado y reduce las rayaduras superficiales, mientras que una tensión estable (150–250 N) minimiza la vibración. Una tensión baja causa ondulaciones y marcas de vibración; una tensión excesiva aumenta el riesgo de rotura del alambre.

¿Por qué se considera que el corte con hilo de diamante es un proceso de baja tensión y baja temperatura?

El alambre entra en contacto con el material a lo largo de una línea estrecha, lo que reduce el calor por fricción y limita la expansión térmica. Aunque se genera algo de calor, el aumento de temperatura es mínimo, lo que previene grietas o deformaciones en materiales frágiles como el zafiro o la alúmina.

¿Cuál es su horario de apertura?

*Consulta individual inicial, evaluaciones de salud y bienestar, planificación de un programa de entrenamiento personalizado, plan de nutrición y recetas personalizadas, revisiones semanales de progreso.

¿Cuál es la velocidad óptima del alambre para un corte de alta calidad?

*Para la mayoría de los materiales cristalinos frágiles, la velocidad óptima del alambre es 50–80 m/s. Las velocidades más altas mejoran la eficiencia de eliminación de material, pero requieren una tensión estable y una alineación precisa de las ruedas guía.

¿Qué causa la vibración del cable y cómo se puede evitar?

*La vibración del cable suele deberse a una tensión incorrecta, ranuras desgastadas o una alineación incorrecta de las ruedas. Mantener una tensión estable, usar ranuras guía intactas y asegurar un flujo limpio de refrigerante reduce significativamente la vibración.

¿Por qué se prefiere el corte con hilo de diamante para materiales de alto valor como el zafiro y los cristales semiconductores?

*Ofrece:

Daños mínimos al subsuelo

Baja pérdida de corte (ahorro de costes)

superficies de corte lisas

Espesor constante en todo el corte

Procesamiento en frío y bajo estrés

Esta combinación lo hace ideal para materiales costosos donde el rendimiento y la calidad son fundamentales.